纤维取向预测包含确定每个单元的纤维的空间分布,并作为穿过零件厚度的位置函数。

由于注射成型并使用纤维加固的热塑性材料构成短纤维复合材料的大部分商业应用,但是零件通常很薄并且常使用更短的纤维,因此该工艺的建模在其他应用中更加复杂。其他如纤维的三维取向和整个零件取向的显著变化等方面也使这个问题更加复杂。

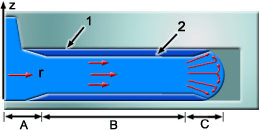

在填充注射成型的注塑模具的过程中,一般有三个流动区域(填充过程中的流动区域)。这些区域是:

- 浇口附近的 3D 区域(区域 A)。

- 润滑区(区域 B),在该区域内主流动平面没有显著的速度,但包含大部分流动。

- 流动前沿处的喷泉流动区域(区域 C)。

填充过程中的流动区域

.(1) 模壁;(2) 冻结层。

所开发的各种模具填充模拟,使用假定在最大程度上简化了对方程的管理:

-

大多数成型物都很薄。

-

流动几乎都发生在润滑区。

在成型过程中,某一位置的纤维取向由流体运动按两种不同的方式控制:

-

推导流动取向(运动期)。

-

对流流动取向(对流期)。

当对此建模时,分割这些时期的准确性分别取决于确定速度梯度的准确性和确定取向梯度的准确性。

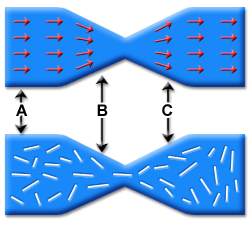

虽然流动特性对纤维取向的影响复杂,但是已经有两种经验法则通过了验证(拉伸流动对纤维定向的影响):

-

剪切流动使纤维沿流动方向对齐。

-

拉伸流动使纤维沿拉伸方向对齐。对于中央浇注圆盘,拉伸轴垂直于径向流动方向。

拉伸流动对纤维定向的影响

.A = 入口:随机纤维,B = 合流流动:流动与纤维对齐,C = 离散流动:横向对齐

已经证实使用在模型填充过程中平面内的纤维运动所创建的型芯,注射成型的复合材料中的纤维取向是分层的。

对于径向流动情况(像在中央浇注圆盘中),具有平面内拉伸流动并且型芯层包含沿拉伸方向对齐的纤维。

对于不应用拉伸的情况(像对于条型模具),流动在浇口处设置的取向只是沿流动长度几乎无变化地向下对流,假设:

-

型芯两边的外壳层,带有塑件厚度方向剪切引起的对齐流动的取向。

- 模具表面的表皮层:

- 当厚冷冻层在填充过程中形成时。

- 喷泉流动以型芯层与外壳层之间的值设置取向。

层的数量、厚度和类型取决于在零件或零件几何上的位置。此外,还可以看出:

-

加工条件和材料特性确实影响取向。

-

填充速度是对纤维取向影响最大的工艺参数。注射速度越快,型芯层就越厚,而表皮层就越薄。

-

纤维的平均纵横比和浓度也影响纤维取向。随着纤维纵横比和浓度的增加,外壳层中对齐的流动取向也将增加。

纤维填充材料的分析程序必须考虑三个因素。它们是:

-

熔融聚合物的一般流体动力学。

-

熔融聚合物对纤维的影响。

-

纤维内部的相互作用。

使用 Autodesk Simulation Moldflow 的常规填充+保压分析算法处理熔融聚合物的一般流体动力学,但是熔融聚合物对纤维的影响和纤维内部的相互作用需要对悬浮液中的刚性粒子使用运动方程。