在射壓成型製程中,會將預置數量的塑膠材料射入到開放母模仁中,然後壓縮母模仁以完成充填與保壓作業。

射壓有利於產生需要低殘留應力的精確零件,例如光碟以及高度精確的成型品。傳統的射出成型可能無法滿足這些零件的產品設計需求,這是因為熱塑料本身具有 pvT 特性且黏度較高,因此很難處理。

射壓成型製程

射出壓縮成型有時也叫做鑄造、沖壓、壓縮充填或混合成型。射壓成型分析會模擬射壓成型製程的下列特殊特性:

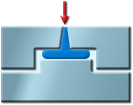

- 射出階段

- 在此階段,會將模具母模仁厚度設計得比目標零件厚度厚一些,以讓塑膠能夠輕易流至母模仁端。由於塑膠易於流動,因此可以在相對較低的壓力與應力下進行。

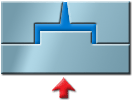

- 壓縮階段

- 在充填期間或充填之後,壓縮力會減少模具母模仁厚度,迫使樹脂進入母模仁的未充填部分。如此可在整個母模仁上產生更為均勻的保壓壓力。這樣一來,與傳統射出成型相比,就會產生更為同質的物理性質,以及更少的模具內應力。

射出階段 (上圖);壓縮階段 (下圖)

特徵

射出壓縮提供:

- 對射出裝置與壓縮裝置的獨立控制。

- 兩個階段的壓力機控制:速度控制與力控制。

- 對聚合物射出位置與閥澆口的開啟與關閉控制。

射出壓縮可協助您:

- 最小化壓力機力 (鎖模力) 以進行壓縮。

- 最小化射壓。

- 最小化收縮、翹曲與殘留應力。

註: 壓縮效果僅會套用至表面元素。一般而言,壓力機力控制比壓力機速度控制需要更多的計算時間。