一般而言,冷卻迴路分為串聯或並聯迴路兩種。在這兩種迴路中,冷卻劑的最終溫度上升完全由從塑膠輸入的能量及冷卻劑的體積流速決定。

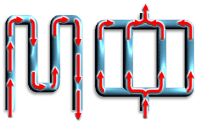

因此,保持有效熱傳導的最重要因素是流速與迴路設計。下圖左側為串聯迴路,右側為並聯迴路。

控制串聯迴路中的冷卻劑速度會更容易,因為每個部分的流速都相同。因此也能更輕鬆地保持產生有效熱傳導的流速條件。

並聯迴路

並聯冷卻通道從供給歧管一直鑽向收集歧管。由於並聯設計的流動特性,視每個獨立冷卻通道的流動阻力而定,沿每個冷卻通道的流速可能會有所不同。這些變化的流速轉而又會導致每個冷卻通道的熱傳導效率都不相同。因此,使用並聯迴路可能會造成冷卻不均勻。

通常,模具母模仁與公模仁的每一側都有它們自己的並聯迴路。每個迴路的冷卻通道數都會隨模具的大小與複雜性而變化。

只有在您的模型處於以下一或多種情況下時,才能使用並聯迴路:

- 串聯迴路上的壓降過高而不可行。

- 模具某個區域無法使用串聯迴路有效冷卻。

- 您要模擬將冷卻劑輸送至模具的歧管。

在使用並聯迴路時,每個分支都必須能夠排除其周圍區域的熱負載。必須指定迴路中每個分支的直徑與長度,來控制冷卻劑流。

每個分支都應該有可提供有效熱傳導係數的紊流。分支的曲面面積透過根據局部熱負載來平衡它的長度與直徑而決定。

平衡的並聯迴路能夠均勻地排除熱;但是並聯迴路也有以下缺點:

- 當加入額外分支時,會降低每個分支中的流速。除非總流速相應提高,否則這樣會降低冷卻效率。

- 每個冷卻通道的流速可能都不同,進而導致冷卻不均勻。可以透過調整分支直徑以平衡冷卻劑流,來使此缺點的影響程度降到最低。

- 如果一個分支因碎片而部分阻塞,那麼該分支的流速會大幅降低,而其他分支的流速則會略有提高。這將會導致冷卻不均勻。

串聯迴路

以從冷卻劑入口到出口的單一迴路方式連接的冷卻通道稱為串聯迴路。這是最常見的冷卻通道類型。如果冷卻通道大小均勻,冷卻劑可以在通過整個迴路時維持其紊流流速。

冷卻劑將沿冷卻迴路繼續收集熱量,因此您應該確保冷卻劑從入口到出口的溫度上升幅度達到最小。入口與出口處的冷卻劑溫差應在 5°C 以內 (針對一般用途模具) 及 3°C 以內 (針對精密模具)。對於大型模具而言,需要多個串聯迴路才能確保冷卻劑溫度均勻,進而實現均勻冷卻。

由於並聯迴路會產生問題,因此通常推薦使用串聯迴路,但也不能一直使用。在以下情況下,不應使用串聯迴路:

- 串聯迴路的長度導致對於可用泵容量而言壓降過高。

- 在模具設計中有實際約束表明無法使用串聯迴路來有效冷卻模具。