熱塑型保壓的效力對翹曲、收縮以及瑕疵的出現 (例如縮痕) 具有重要影響。「保壓」分析的主要輸出為體積收縮,且體積收縮的分佈與收縮量在零件品質中起重要作用。

- 保壓時間

- 保壓壓力

- 冷卻時間

確定適當的保壓壓力

保壓壓力用來塞滿零件,通常與充填壓力相關。大致原則是,保壓壓力應約為充填壓力的 80%;不過保壓壓力可能會大幅變更。保壓壓力通常是充填壓力的 20% - 100%,而且可以高於或低於此值。對於保壓壓力而言,重要的一點是:不得高到超過機器的鎖模限制。

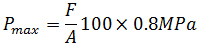

下列公式可用來估算應該使用的最大壓力。此公式假設零件的梯度恆定,因此將會使用機器容量的 80%,並以此來確定壓力。這是一種保守的方法,但是可以將它做為起點。

是鎖模力 (公噸)

是鎖模力 (公噸)  是模型的總投影面積 (cm ²)

是模型的總投影面積 (cm ²)

確定適當的保壓時間

您可以重複檢查零件重量並增加保壓時間,來識別澆口凝固的時間。當零件重量不再增加時,會發生澆口凝固。例如,設定一個兩秒的保壓時間,接著進行保壓時間為四秒的第二次分析。如果零件重量增加,則澆口會在兩秒後凝固。重複分析,並增加保壓時間直到零件重量保持不變為止。

最佳化保壓曲線

一旦收縮發生變化,便會導致翹曲;因此當收縮減少時,翹曲也會減少。

若要建立保壓曲線,應最佳化零件的充填與冷卻。由於零件的冷卻方式會影響保壓,因此保壓曲線應以冷卻、充填與保壓分析順序為基礎,該順序會對充填與保壓結果中模具的冷卻效果產生影響。

零件大小與使用的材料類型可決定收縮範圍。較大型零件通常具有較大的可接受收縮範圍。由於收縮變化會導致翹曲,因此零件的體積收縮會影響零件的潛在翹曲與尺寸穩定性。如果零件收縮均勻,其大小會變更,但是射出成型塑膠不會均勻收縮。當體積收縮達到最小時,翹曲量會減少。除收縮量外,零件體積收縮的範圍也會影響翹曲。

對於一般零件而言,尺寸較小,因此在充填即將結束時發生縮痕及縮孔的可能性會更大一些。或者,在您預期較大尺寸的澆口附近,相反情況也成立,即會產生較少及較小的縮痕與縮孔,這是因保壓量所致。一般來講,澆口周圍的區域比充填結束時的保壓程度好得多。充填結束區域與澆口區域之間的這種收縮差異會導致翹曲。如果使零件的收縮分佈小一些,便會使零件性質變得更均勻。

均勻的體積收縮需要控制母模仁中的壓力。體積收縮是當塑膠凝結時在塑膠上產生壓力的功能;壓力越高,收縮越小。由於壓力梯度較高,因此零件收縮通常存在很大差異。由於塑膠的黏度較大,因此產生的壓力梯度可防止充填即將結束的區域與澆口周圍區域的壓力相等;所以,充填結束時的收縮通常高於澆口周圍的區域。如果壓力在週期的保壓階段隨著時間的推移不斷降低,則可以控制收縮量。您可在充填結束的區域已凝固且澆口附近的區域仍在冷卻時,執行此操作。凝固前會從充填結束開始向澆口移動,因此澆口附近的較低壓力會導致其收縮類似於充填即將結束時的收縮。

此技術的有效範圍取決於零件與澆口的大小、材料類型、用來充填零件的成型條件以及零件的壁厚變化。保壓的兩種基本方法分別是使用恆定壓力與線性壓力曲線來改變保壓壓力。當使用恆定的保壓壓力時,機器將會在指定時間均勻地施加壓力。某些機器會變更一次壓力的大小,但新壓力會在新層級保持恆定。

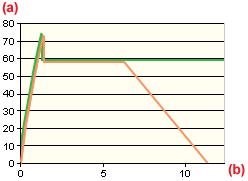

以曲線表示的保壓是恆定壓力的時間過後,保壓壓力隨時間推移的線性衰減,如下圖所示。如果施加適當,保壓曲線可使零件的體積收縮更均勻。曲線會使壓力在零件中均勻分佈來改善收縮分佈。這是因為施加給零件的壓力越小,收縮就越大。實際上,設計保壓曲線的目的是在充填結束時達到可接受的體積收縮量,並使整個零件的收縮程度相同。

保壓方式

. (a) 壓力 [MPa],(b) 時間 [秒],![]() 恆定壓力,

恆定壓力,![]() 壓力曲線。

壓力曲線。

如果射出成型機能夠繪製曲線,會使用保壓曲線。如果零件壁厚大幅變更,保壓曲線可能作用甚微。壁越厚,與較薄壁具有相同體積收縮所需的壓力就越高。使用保壓曲線的主要原因是當區域收縮變化導致翹曲時,它們可減少零件翹曲。