L'hésitation, qui survient lorsque l'écoulement de la matière ralentit ou s'arrête le long d'une trajectoire donnée, peut donner lieu à des modes d'écoulement asymétriques et imprévisibles.

Hésitation

Lorsque la matière pénétrant dans une empreinte remplit une section mince et une section épaisse, elle tend à remplir la section épaisse en premier, puisque celle-ci offre moins de résistance à l'écoulement. Cela peut entraîner un arrêt ou un ralentissement significatif de la matière dans la section mince. L'hésitation peut amoindrir la qualité de la pièce, en raison de variations dans l'apparence de la surface, d'un mauvais compactage, de contraintes élevées et d'une orientation non uniforme des molécules du plastique. Si l'hésitation permet une solidification complète du front d'écoulement, une partie de l'empreinte pourrait demeurer vide, se traduisant par un remplissage incomplet de la pièce.

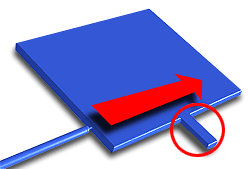

La matière refroidit plus rapidement au moment où elle commence ralentir, ce qui augmente la viscosité. Par suite, cette viscosité plus importante entrave davantage l'écoulement, ce qui accélère le refroidissement et entraîne la propagation du problème. L'hésitation peut avoir lieu au niveau des nervures et des sections minces, dans les pièces présentant des variations importantes de l'épaisseur des parois. Dans le diagramme suivant, la nervure indiquée par un cercle rouge présente une résistance plus élevée à l'écoulement, étant plus mince que le reste de la pièce.

Que faire ?

Les animations suivantes montrent comment éviter une hésitation dans une pièce en utilisant un autre point d'injection. Lorsqu'il n'a pas d'autres trajectoires à suivre, l'écoulement dans la nervure sera continu et l'hésitation n'aura pas lieu comme dans le deuxième exemple.

L'examen des résultats relatifs au temps et à la température de remplissage peut aider à expliquer les causes de l'hésitation. La cartographie du temps de remplissage montrera l'hésitation sous forme d'un espace étroit de contours, et celle de la température la montrera à l'aide d'un gradient de température.

-

Déplacez le point d'injection du polymère loin de la zone d'hésitation afin que la majorité de l'empreinte se remplisse avant que l'écoulement n'atteigne la zone mince. L'absence d'autres trajectoires d'écoulement laissera moins de temps à l'hésitation du polymère.

-

Déplacez le point d'injection du polymère vers une position qui engendrera une plus grande pression à l'endroit de l'hésitation. Il est recommandé de garder le remplissage des nervures/bossages minces pour la fin, pour que toute la pression d'injection soit appliquée à cet endroit.

-

Augmentez l'épaisseur de la paroi à l'endroit de l'hésitation pour réduire la résistance à l'écoulement.

-

Utilisez une matière moins visqueuse (c'est-à-dire une matière ayant un débit d'écoulement plus élevé).

-

Accélérez l'injection du polymère afin d'éviter tout temps d'hésitation.

-

Augmentez la température matière afin que le polymère s'écoule plus rapidement dans la zone mince.