On constate un écoulement déséquilibré lorsque le plastique remplit complètement certaines trajectoires du moule avant d'autres.

L'écoulement déséquilibré peut être à l'origine de nombreux problèmes de moulage, tels que la formation de bavures, le remplissage incomplet d'une pièce, une durée de cycle relativement longue, des variations de masse volumique à travers la pièce, un gauchissement, des emprisonnements d'air et des lignes de soudure superflues.

L'écoulement est équilibré lorsque toutes les extrémités du moule se remplissent en même temps.

Pour reconnaître un écoulement déséquilibré, vous devez connaître les différentes trajectoires d'écoulement dans le moule, c'est-à-dire les différentes voies empruntées par le plastique dans l'empreinte.

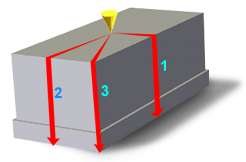

La pièce suivante présente trois trajectoires d'écoulement principales (flèches rouges).

Ces trajectoires d'écoulement sont de longueur différente. Par conséquent, si la pièce est d'une épaisseur uniforme, la trajectoire d'écoulement 1 se remplira en premier, suivie de la trajectoire 2, puis de la trajectoire 3.

Pour identifier l'écoulement déséquilibré, utilisez le résultat de l'aperçu du remplissage ou celui du temps de remplissage.

Que faire ?

En modifiant l'épaisseur de certaines régions dans la pièce, l'écoulement peut être accéléré ou retardé dans certaines directions afin d'équilibrer les écoulements. Dans le diagramme ci-dessus, la solution consiste à varier l'épaisseur de la pièce et à créer des chemins et des déflécteurs d'écoulement en réduisant l'épaisseur de la trajectoire d'écoulement 1 et en épaississant la trajectoire d'écoulement 3. Ces variations d'épaisseur sont appelées chemins et déflecteurs d'écoulement.

Dans d'autres exemples, il est souvent nécessaire de revoir la position du point d'injection ou de modifier le nombre de points d'injection.

Par exemple, si vous choisissez un seul point d'injection qui définit des trajectoires d'écoulement trois ou quatre fois plus longues que d'autres, il sera presque impossible d'équilibrer les écoulements. Essayez plutôt de déplacer le point d'injection vers une position qui définira des trajectoires d'écoulement de même longueur. Vous pouvez aussi diviser l'empreinte en sections plus petites et plus faciles à gérer et utiliser plusieurs points d'injection, un par sous-section.

Dans le cas d'une pièce multi-empreintes, équilibrez d'abord les écoulements dans chaque empreinte puis modifiez les dimensions des canaux pour vous assurer que :

-

toutes les cavités se remplissent approximativement au même moment, sous la même pression.

-

la température à la fin du remplissage est répartie uniformément dans chaque empreinte, indiquant un retrait uniforme et une qualité acceptable des lignes de soudure.

-

la contrainte de cisaillement dans chaque empreinte (ignorez les canaux) est inférieure au maximum recommandé pour la matière choisie.