Il existe trois phases distinctes dans le processus de moulage par injection.

Les trois phases du processus de moulage sont les suivantes :

-

Phase de remplissage

-

Phase de compactage

-

Phase de refroidissement

1. Phase de remplissage

Durant la phase de remplissage, le plastique est introduit dans l'empreinte jusqu'à ce que cette dernière soit remplie. À mesure que l'empreinte se remplit, le plastique entre en contact avec la paroi du moule et se solidifie très vite, entraînant la formation d'une couche de plastique solidifié entre le moule et le plastique fondu. À l'interface séparant la gaine solide statique et le plastique fondu en cours d'écoulement, les molécules du polymère sont alignées dans la direction de l'écoulement. Cet alignement et étirement est appelé orientation.

Le schéma suivant montre comment le front d'écoulement s'étend à mesure que la matière est poussée en avant. Cet écoulement vers l'extérieur est appelé effet fontaine. Les extrémités de la couche d'écoulement se solidifient lorsqu'elles entrent en contact avec la paroi du moule presque perpendiculairement. Par conséquent, les molécules dans la gaine solide initiale ne sont pas correctement orientées et lorsqu'elles sont solidifiées, elles ne changeront pas d'orientation.

Les flèches rouges dans le schéma montrent la direction d'écoulement du plastique fondu. Les couches bleu foncé représentent les couches de plastique solidifié contre les parois du moule. Les flèches vertes indiquent la direction du flux de chaleur, qui va du polymère fondu vers les parois du moule.

La gaine solide gagne de la chaleur à mesure que la quantité de plastique fondu augmente dans l'empreinte, et perd de la chaleur d'autre part en faveur du moule. Lorsque cette même couche atteint une certaine épaisseur, l'équilibre est atteint. Cela se produit généralement après quelques dixièmes de seconde, soit au tout début du processus de moulage par injection.

2. Phase de compactage

La phase de compactage commence directement après le remplissage de l'empreinte. Pendant cette phase, une pression supplémentaires est appliquée à la matière afin d'essayer d'en compacter une plus grande quantité dans l'empreinte. Cela est destiné à entraîner un retrait faible et plus uniforme avec un gauchissement du composant réduit.

Lorsque la matière a rempli l'empreinte et que la phase de compactage a commencé, la matière s'écoule sous l'effet de la variation de la masse volumique à travers la pièce. Si une région de la pièce est moins dense qu'une région adjacente, le polymère s'écoule dans la région moins dense jusqu'à ce qu'un équilibre soit atteint. Cet écoulement sera fonction de la compressibilité et de la dilatation thermique de la matière tout comme durant la phase de remplissage.

Les caractéristiques pvT (pression, volume, température) de la matière fournissent les informations nécessaires pour calculer des paramètres tels que les variations de la masse volumique en fonction de la pression et de la température, la compressibilité et les données relatives à la dilatation thermique. Lorsque ces informations sont combinées aux données relatives à la viscosité de la matière, cela permet une simulation précise de l'écoulement durant la phase de compactage.

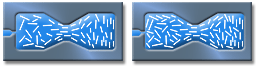

Le schéma suivant montre la différence entre la fin de la phase de remplissage (gauche) et la fin de la phase de compactage (droite).

Dans la pratique, en raison des limitations liées à la pression et du canal d'écoulement du plastique non solidifié, il est impossible d'injecter suffisamment de matière dans le moule pour compenser entièrement le retrait. Pour prévoir le retrait non compensé, la taille de l'empreinte doit être plus grande que celle de la pièce à mouler.

3. Phase de refroidissement

Bien que le refroidissement du plastique commence dès le début de la phase de remplissage, la phase de refroidissement est le temps qui s'écoule entre la fin du compactage et l'ouverture du moule. Cette phase correspond au temps supplémentaire requis pour refroidir suffisamment la pièce pour l'éjection. Cela ne signifie pas que toutes les sections de la pièce ou du système d'alimentation ont été complètement solidifiées.

La matière dans la partie centrale de la pièce atteint sa température de transition et se solidifie durant la phase de refroidissement.

La vitesse et l'uniformité du refroidissement de la pièce influent sur la qualité de la pièce moulée finie et sur les coûts de production. Le refroidissement du moule représente plus des deux tiers de la durée totale du cycle de production de pièces moulées par injection de thermoplastiques.