Le positionnement des points d'injection affecte de manière importante l'orientation de la matière et le gauchissement de la pièce.

Dans certains cas, le déplacement du seuil vers une autre position est l'unique moyen de contrôler les effets de l'orientation et de produire un modèle satisfaisant.

La matière est injectée à la même pression par les différents points d'injection du polymère. Sauf en cas de variation brusque survenant à la fin du remplissage, l'augmentation de pression pendant la période d'injection est généralement linéaire. L'objectif d'un bon système de seuils consiste à éviter les problèmes liés au surcompactage tels que les variations de retrait et l'adhérence de la matière à l'empreinte .

Règles de conception

- Positionnez les seuils de manière centralisée pour obtenir des trajectoires d'écoulement de même longueur

-

Les seuils centralisés produisent des trajectoires d'écoulement de longueur égale vers toutes les extrémités de la pièce. Cela permet d'obtenir un compactage plus uniforme dans toutes les directions et un retrait différentiel plus réduit, ce qui conduit à une pièce de meilleure qualité et un taux de rejet plus faible.

- Positionnez les seuils symétriquement pour éviter le gauchissement

-

Les seuils de pièces symétriques doivent eux aussi être placés symétriquement afin d'obtenir un écoulement équilibré et d'éviter le retrait différentiel et le gauchissement ultérieur de la pièce.

- Positionnez les seuils dans les zones épaisses pour un remplissage et un compactage de meilleure qualité

-

Positionnez les points d'injection dans les régions épaisses de la pièce en choisissant de préférence des emplacements qui ne peuvent compromettre sa qualité et son aspect. Cela provoque l'écoulement du polymère des zones les plus épaisses vers les zones les plus minces et favorise le maintien de trajectoires d'écoulement et de compactage. Le positionnement des points d'injection dans les zones minces peut entraîner une hésitation ou la formation de retassures et de vides.

L'animation suivante montre comment la limitation de l'écoulement de la matière à travers une section mince peut entraîner des problèmes d'écoulement de la matière.

- Pièces longues et étroites : positionnez les seuils à une extrémité pour un écoulement uniforme

-

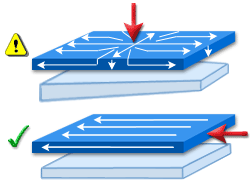

Le positionnement du seuil au centre d'une pièce longue et étroite entraîne un retrait différentiel et par conséquent le gauchissement de la pièce en raison du compactage près du seuil et de la variation de l'orientation des molécules ou des fibres. Il est donc recommandé de positionner le seuil à une extrémité de la pièce pour obtenir une orientation uniforme des molécules et des fibres dans la direction de la longueur. Bien que l'extrémité accueillant le seuil soit compactée plus que l'extrémité opposée, le retrait différentiel ne causera pas de gauchissement.

La figure suivante montre le point d'injection préféré.

- Éloigner le seuil des zones de chargement

-

La pression élevée de la matière et la grande vitesse d'écoulement au niveau du seuil soumettent cette zone à de fortes contraintes. Pour cela, il vaut mieux éloigner le seuil des zones de chargement.

- Cachez les traces du seuil

-

La suppression du seuil laisse sur la pièce une marque, ce qui peut être inacceptable sur le plan de l'apparence. Placez le seuil à un endroit tel que les traces soient cachées ou puissent être facilement dissimulées.

- Évacuez bien l'air pour éviter la formation d'emprisonnements d'air

-

L'emplacement du seuil doit éviter la formation d'emprisonnements d'air en permettant l'évacuation de l'air contenu dans l'empreinte durant la phase d'injection. L'air non évacué entraîne un remplissage incomplet de la pièce, la formation de marques de brûlures ou des taux élevés de pression de remplissage et de compactage près des seuils.

- Positionnez le seuil en tenant compte de l'emplacement et de la solidité des lignes de soudure

-

Le positionnement du seuil doit être décidé de sorte que les lignes de soudure et de fusion éventuelles se forment à des emplacements n'altérant pas la qualité, la charge externe ou l'apparence de la pièce. Placez le seuil de façon à ce que les lignes de soudure se forment rapidement dans la phase de remplissage ou dans des zones soumises à une pression élevée pour permettre une fusion correcte des lignes de soudure.

- L'utilisation de plusieurs seuils raccourcit les trajectoires d'écoulement

-

Positionnez les seuils de sorte que les trajectoires d'écoulement tiennent compte des limites d'écoulement spécifiées pour l'épaisseur, la distance et les conditions d'injection. Les seuils doivent présenter les mêmes débits et volumes d'écoulement.