このタスクでは、成形品形状および解析テクノロジが解析結果に与える影響について学習します。

薄肉成形品に対して 3D 解析テクノロジを使用した場合、Dual Domain 解析テクノロジを使用した場合とほぼ同様な結果が生成されますが、解析実行に必要な時間とコンピュータ リソースが増大します。厚肉の成形品や複雑な成形品については、Dual Domain 解析よりも 3D 解析の方が高精度な結果を取得できます。

次の成形品は本質的にシェル状の外観であるため、Dual Domain 解析テクノロジが適切であることが想定されます。しかし、成形品を形状でのみ判断することは、適切な解析テクノロジを選択する上で必ずしも信頼性の高い方法ではありません。

キャビティ側ビュー

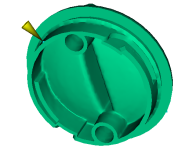

コア側ビュー

固定用の溝

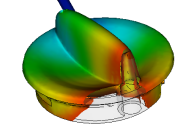

この Dual Domain モデルの充填解析では、モデルの肉厚変化を適切に表現できないため、フロー フロントを正確に予測できません。成形品の中心に沿って流動が対称的でないために、不適切なゲート位置が問題をさらに悪化させました。充填先端へ向かう複雑な流動が Dual Domain 解析では予測できませんでした。

Dual Domain モデルの充填解析

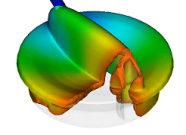

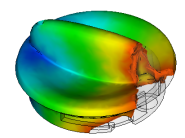

3D モデルの充填解析では、成形品の肉厚方向の解析が行われ、ウェルド ライン形成の正確な予測ができます。ウェルド ラインは内部ボス周辺の不均一な樹脂流動によって発生していますが、これを Dual Domain 解析では正確に表現できませんでした。

3D モデルの充填解析

下図は実際の成形品のショート ショットを示しています。これは3D 解析テクノロジで予測された内容に一致しています。明らかにウェルド ラインが発生し始めています。この部分の成形品強度はぜい弱になる可能性があります。

ウェルド ラインの形成開始を示すノブのショート ショット

通常、成形品には薄肉部分と複雑なフィーチャーが混在しています。最適な解析テクノロジを使用するには、成形品のインポート時に[適性チェック]オプションを選択して、推奨された解析テクノロジを使用してください。

固定用の溝を形成するスライドを再設計することにより、射出位置は取っ手に沿って設置され、より対称的な流動が実現できます。これにより、ウェルド ラインの形成を防止できます。しかし、このような金型の再設計は可能ではない場合があります。

射出位置の移動

この例では、金型の制限により射出位置を変更できなかったため、成形品のごく一部の肉厚を変更してフロー フロントをより対称的にすることにより、ウェルド ラインの問題を解消しました。3D 解析テクノロジを使用することで、複雑なフィーチャー周辺の流動、および成形品内の肉厚変化を正確に表現できました。

改善した充填パターン、3D 解析テクノロジ