Nesta tarefa ficará a saber como a geometria da peça e as tecnologias de análise afectam os resultados de análises.

Utilizar a tecnologia de análise 3D para peças de parede fina produz resultados comparáveis aos da tecnologia de análise Dual Domain, mas consome mais recursos do computador e demora mais tempo. Os resultados 3D de uma peça complexa ou fina são mais precisos do que os do Dual Domain para a mesma peça.

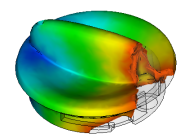

A seguinte peça tem uma forma de carapaça, indicando que a tecnologia de análise Dual Domain pode ser apropriada. No entanto, um exame físico da peça nem sempre é uma indicação fiável para determinar qual a tecnologia de análise apropriada.

Vista da cavidade da peça.

Vista de bucha.

Ranhuras de fecho.

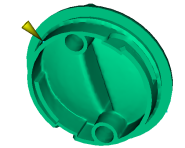

A análise Enchimento no modelo Dual Domain não representa adequadamente a variação de espessura no modelo, o que leva a uma fraca previsão da frente de fluxo. A localização do ataque aumenta o problema porque o fluxo não é simétrico ao longo do eixo da peça. O fluxo mais complicado no fim do enchimento não é previsto por uma análise Dual Domain.

Análise Enchimento num modelo Dual Domain.

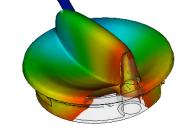

A análise Enchimento no modelo 3D que analisa através da espessura da peça, prevê com precisão a formação de uma linha de soldadura. A linha de soldadura foi causada pelo fluxo não uniforme de material em torno da elevação interna, que não foi representada com precisão na análise Dual Domain.

Análise Enchimento num modelo 3D.

Em baixo, vemos uma imagem representando uma moldação incompleta da peça atual, que espelha a prevista pela tecnologia de análise 3D. O início da formação da linha de soldadura é aparente. Esta é uma área de fraqueza na peça.

Moldação incompleta na pega, mostrando a formação de linhas de soldadura.

As peças são frequentemente uma combinação de secções finas e caraterísticas complicadas. Para garantir que é utilizada a tecnologia de análise mais apropriada, selecione a opção Verificar Adequação quando importar a peça e utilize a análise recomendada.

Redesenhando os movimentos que criam as ranhuras de encaixe para permitir ao ponto de injeção ficar em linha com a pega, resultaria num fluxo mais simétrico. Isto evitaria a formação da linha de soldadura. Infelizmente, pode não ser possível.

Ponto de injeção reposicionado.

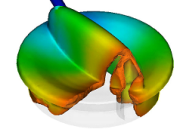

Neste exemplo, o ponto de injeção não pôde ser alterado devido a limitações da ferramenta e, portanto, a espessura de pequenas secções da peça foi alterada para formar uma frente do fluxo mais simétrica e eliminar o problema da linha de soldadura. A tecnologia de análise 3D foi utilizada para representar com exactidão o fluxo em torno das caraterísticas complexas e alterações de espessura na peça.

Padrão de enchimento melhorado, tecnologia de análise 3D.