微孔发泡工艺包含四个主要的连续步骤,最后一步是凝固。

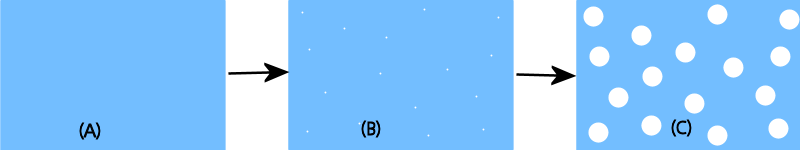

(A) 单相气体/聚合物混合物,(B) 气泡成核,(C) 气核生长

凝固之前的微孔发泡发泡工艺。

四个主要步骤是:

- 气体溶解 - 在微孔发泡注射成型工艺的塑化过程中,超临界流体 (SCF) 或发泡剂氮气 (N2) 或二氧化碳 (CO2) 将被注射到聚合物中,以形成单相溶液。施加的高压使得气体溶解在聚合物熔体中。

- 成核 - 这是气泡“播种”过程,是压力降低的结果。共有两种工艺类型,即短射或满射:

- 短射工艺 - 将混合物以短射形式注射到模具型腔中,仅填充部分型腔。由于压力降幅大且迅速,因此熔体中溶解的气体将达到过饱和状态并有大量气泡成核。

- 满射工艺 - 注射混合物,填满模具型腔。完全填满型腔后,型腔中将充满压力且喷嘴将关闭。随着型腔内材料冷却并收缩,气泡会因压力下降而成核。

- 气泡生长 - 这是气体扩散出熔体并进入气泡中,气泡种子尺寸增大的过程。

- 凝固 - 在发泡工艺期间,模具将持续冷却,从而形成内部孔状结构。结果便会形成泡孔大小为 5-100 微米左右的发泡材料(实际大小取决于工艺条件)。缺少正式的保压阶段,材料中的残余应力将会变得较小,从而导致极细微的翘曲。