|

Přístup: |

Pás karet:

karta CAM  panel Soustružení

panel Soustružení  Jednoduchá drážka

Jednoduchá drážka

|

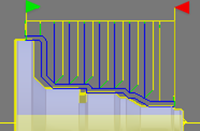

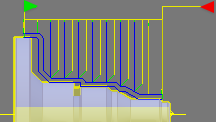

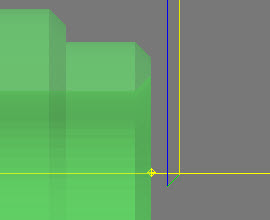

Strategie Jednoduchá drážka se používá pouze k drážkování na vybraných pozicích. Lze ji například použít k vytvoření drážky na zadní straně před závitováním.

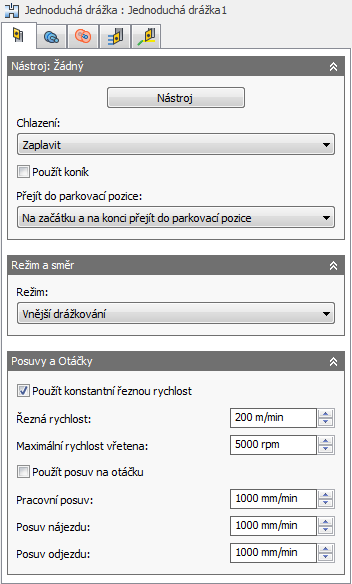

Nastavení na kartě Nástroj

Nastavení na kartě Nástroj

Chladivo:

Jedná se o typ chladiva použitého s nástrojem.

Použít koník

Koník se používá k podpoře podélné osy rotace obráběného obrobku. To je užitečné zejména u relativně dlouhých a tenkých obrobků. Pokud není použit koník, obrobek se může při řezání nadměrně ohýbat a může docházet k vibracím.

Aby bylo možné tuto možnost použít, musí být stroj vybaven programovatelným koníkem a postprocesor musí být nakonfigurován pro zápis kódu vyžadovaného strojem.

Pokud je tato možnost zapnuta, po konfiguraci se typicky na začátku operace zobrazí kód M21 (koník dopředu) a na konci M22 (koník dozadu).

Přejít do parkovací pozice:

Parkovací pozice je známá hodnota osy Z relativní k WCS definovaná v dialogu nastavení strategie na kartě Nastavení v sekci pracovního souřadnicového systému (WCS).

Můžete vynutit, aby se nástroj před spuštěním operace nebo po dokončení operace přesunul do parkovací pozice. Nástroj se z polotovaru vždy vysune ve směru osy X, a až dosáhne bezpečné výšky, přesune se do parkovací pozice ve směru osy Z.

-

Nepřecházet do parkovací pozice

,Nepřecházet do parkovací pozice

-

Na začátku přejít do parkovací pozice

,Na začátku přejít do parkovací pozice

-

Na konci přejít do parkovací pozice

,Na konci přejít do parkovací pozice

-

Na začátku a na konci přejít do parkovací pozice

.Na začátku a na konci přejít do parkovací pozice

Režim:

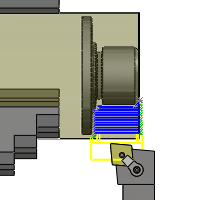

Toto nastavení v závislosti na strategii soustružení (profil nebo drážkové) určuje, zda je obrábění nástrojem prováděno axiálně nebo radiálně a jaký je směr přiblížení a návratu.

- Vnější drážkování – Přiblížení a návrat nástroje probíhá z/do vnější strany a obrábění je prováděno axiálně.

- Vnitřní drážkování – Přiblížení/návrat nástroje probíhá od osy/k ose a obrábění je prováděno radiálně.

Použít konstantní řeznou rychlost

Chcete-li automaticky přizpůsobovat otáčky vřetena při změnách poloměru řezání, a udržovat tak konstantní řeznou rychlost nástroje na obrobku, povolte tuto možnost. Konstantní řezná rychlost (CSS) je ve většině strojů určena pomocí kódu G96.

Rychlost vřetena:

Jedná se o rotační rychlost vřetena.

Řezná rychlost:

Jedná se o rychlost vřetena, která je vyjádřena jako rychlost nástroje na povrchu.

Maximální rychlost vřetena:

Určuje maximální přípustné otáčky vřetena při použití konstantní řezné rychlosti (CSS).

Použít posuv na rotaci

Chcete-li automaticky přizpůsobovat rychlost posuvu otáčkám vřetena, a udržovat tak konstantní rychlost obrábění, povolte tuto možnost.

Rychlost řezného posuvu:

Jedná se o posuv použitý při řezání.

Rychlost posuvu při nájezdu:

Jedná se o posuv použitý při nájezdu do řezného pohybu.

Rychlost posuvu při odjezdu:

Jedná se o posuv použitý při odjezdu z řezného pohybu.

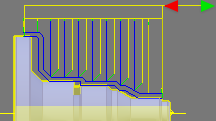

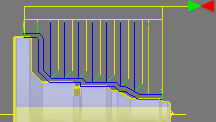

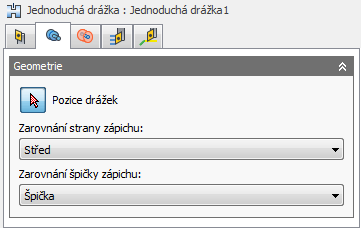

Nastavení na kartě Geometrie

Nastavení na kartě Geometrie

Zarovnání strany zápichu:

- Zpět – Odsadí nástroj od vybrané geometrie zápichu v záporném směru osy Z (směrem k zadní části polotovaru).

- Střed – Vystředí nástroj podle vybrané geometrie zápichu.

- Přední – Odsadí nástroj od vybrané geometrie zápichu v kladném směru osy Z (směrem k přední části polotovaru).

Zarovnání špičky zápichu:

-

Řezat-skrz – Špička nástroje v případě vnějšího zapichování vystoupí za vybranou radiální vzdálenost v záporném radiálním směru a v případě vnitřního zapichování v kladném radiálním směru.

Důležité: Výběr mezi vnitřním a vnějším zapichováním se zobrazí na kartě Nástroj, nikoliv na kartě Geometrie.

- Špička – Špička nástroje se zastaví ve vybrané radiální vzdálenosti.

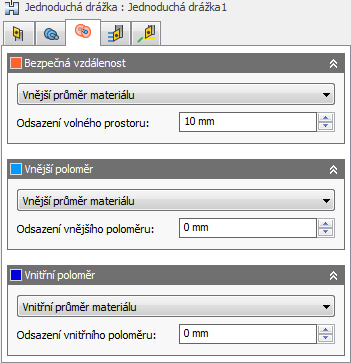

Nastavení na kartě Poloměry

Nastavení na kartě Poloměry

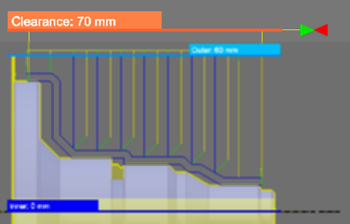

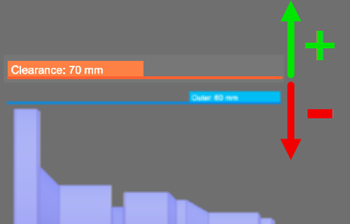

Bezpečná vzdálenost

Nastavením této výšky lze řídit poloměr, ve kterém nástroj vstupuje na dráhu nástroje a vystupuje z dráhy nástroje. Nástroj se přibližuje k vnitřku polotovaru a vrací se od vnitřku polotovaru ve směru osy Z (osy vřetena) v tomto odsazení radiální bezpečné vzdálenosti. Hodnota zobrazená na oranžové kartě představuje aktuální poloměr relativní k ose nastavení.

Poloměr vnější bezpečné vzdálenosti

- Vnější průměr polotovaru – Umožňuje nastavit poloměr bezpečné vzdálenosti tak, aby odpovídal radiálním okrajům polotovaru definovaným v nastavení.

- Vnější průměr modelu – Umožňuje nastavit poloměr bezpečné vzdálenosti tak, aby odpovídal vnějším radiálním okrajům modelu definovaným v nastavení.

- Vnější poloměr – Výběrem této možnosti lze odsadit poloměr bezpečné vzdálenosti od vnějšího poloměru. Poloměr bezpečné vzdálenosti však musí být větší než vnější poloměr, a proto je nutné do pole Odsazení bezpečné vzdálenosti zadat kladnou hodnotu.

- Vnitřní poloměr – Použití této možnosti v kombinaci s hodnotou Odsazení bezpečné vzdálenosti umožňuje řídit poloměr bezpečné vzdálenosti od nejvnitřnějšího místa generování drah nástrojů. Jedná se o užitečnou metodu, která v určitých scénářích umožňuje omezit hloubku dráhy nástroje. Zkontrolujte, zda poloměr bezpečné vzdálenosti zajistí odebrání veškerého zbývajícího matriálu polotovaru nástrojem. To lze ověřit spuštěním simulace polotovaru.

- Vnitřní průměr modelu – Použití této možnosti v kombinaci s hodnotou Odsazení bezpečné vzdálenosti umožňuje řídit poloměr bezpečné vzdálenosti od nejbližšího bodu, kterého model dosáhne na ose vřetena. Zkontrolujte, zda poloměr bezpečné vzdálenosti zajistí odebrání veškerého zbývajícího matriálu polotovaru nástrojem. To lze ověřit spuštěním simulace polotovaru.

- Vnitřní průměr polotovaru – Použití této možnosti v kombinaci s hodnotou Odsazení bezpečné vzdálenosti umožňuje řídit poloměr bezpečné vzdálenosti od nejmenšího průměru definovaného polotovaru. Zkontrolujte, zda poloměr bezpečné vzdálenosti zajistí odebrání veškerého zbývajícího matriálu polotovaru nástrojem. To lze ověřit spuštěním simulace polotovaru.

- Výběr – Výběrem libovolné plochy, vrchol či bodu modelu definujte Poloměr bezpečné vzdálenosti.

- Poloměr – Pomocí této možnosti lze zadat hodnotu poloměru do pole Odsazení bezpečné vzdálenosti.

- Průměr – Pomocí této možnosti lze zadat hodnotu průměru do pole Odsazení bezpečné vzdálenosti.

Odsazení bezpečné vzdálenosti:

Určuje hodnotu odsazení bezpečné vzdálenosti.

Odsazení vnější bezpečné vzdálenosti

Vnější poloměr

Určuje radiální omezující oblast vymezením vnějšího radiálního rozsahu dráhy nástroje. Lze vybrat následující možnosti:

Vnější poloměr

- Vnější průměr modelu

- Vnější průměr modelu

- Vnitřní mez

- Vnitřní průměr modelu

- Vnitřní průměr polotovaru

- Výběr

- Poloměr

- Průměr

Odsazení vnějšího poloměru:

Určuje hodnotu odsazení vnějšího poloměru.

Vnitřní poloměr

Určuje radiální omezující oblast vymezením vnitřního radiálního rozsahu dráhy nástroje. Lze vybrat následující možnosti:

Vnitřní poloměr

- Vnější průměr modelu

- Vnější průměr modelu

- Vnější mez

- Vnitřní průměr modelu

- Vnitřní průměr polotovaru

- Výběr

- Poloměr

- Průměr

Odsazení vnitřního poloměru:

Určuje hodnotu odsazení vnitřního poloměru.

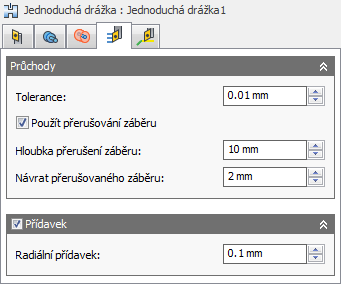

Nastavení na kartě Záběry

Nastavení na kartě Záběry

Tolerance:

Tolerance obrábění je součtem tolerancí použitých při vytváření dráhy nástroje a triangulace geometrie. Chcete-li získat celkovou toleranci, je nutné přidat k této toleranci veškeré další tolerance filtrování.

Volná tolerance 0,100

Těsná tolerance 0,001

Konturovací pohyby stroje CNC jsou řízeny pomocí příkazů čar G1 a oblouků G2 a G3. Systém CAM toho dosáhne tím, že linearizuje dráhy nástroje na křivkách spline a povrchu, a tímto způsobem je aproximuje. Vytvoří se mnoho segmentů krátkých čar, které utvoří přibližnou podobu požadovaného tvaru. Přesnost, s jakou dráha nástroje odpovídá požadovanému tvaru, značně závisí na počtu použitých čar. Čím více je čar, tím více se dráha nástroje přiblíží jmenovitému tvaru spline nebo povrchu.

Nedostatek dat

Je lákavé používat vždy velmi těsné tolerance, existují však i stinné stránky tohoto postupu: delší časy výpočtu dráhy nástroje, velké soubory G-funkcí a velmi krátké pohyby po čarách. První dva problémy nejsou nijak závažné, protože aplikace Inventor HSM provádí výpočty velmi rychle a většina moderních řídicích systémů disponuje alespoň 1 MB paměti RAM. Krátké pohyby po čarách však mohou v kombinaci s vysokými rychlostmi posuvu vyústit v jev známý jako nedostatek dat.

Nedostatek dat nastane v situaci, kdy je řídicí systém příliš zahlcen daty a nedokáže je zpracovat. Řídicí systémy CNC mohou zpracovat konečný počet řádků kódu (bloků) za sekundu. Může to být pouhých 40 bloků za sekundu v případě starších strojů a 1000 bloků za sekundu u nových strojů, například řídicího systému HAAS Automation. Krátké pohyby po čarách a vysoké rychlosti posuvu mohou žádat rychlost zpracování, která přesahuje možnosti řídicího systému. Když k tomu dojde, musí stroj po každém pohybu počkat na další příkaz z řídicího systému.

Použít přerušování záběru

Chcete-li aktivovat možnosti přerušování záběru, povolte tuto možnost.

Hloubka přerušení záběru:

Určuje hloubku přerušení záběru.

Návrat přerušovaného záběru:

Určuje množství návratů při přerušovaném záběru.

Přídavek

Kladný

Kladný přídavek – určuje množství materiálu polotovaru zbylého po operaci, který má být odebrán následnými hrubovacími či dokončovacími operacemi. U hrubovacích operací se ve výchozím nastavení ponechá malé množství materiálu.

Žádný

Žádný přídavek – odstraní veškerý přebytečný materiál až k vybrané geometrii.

Záporný

Záporný přídavek – odstraní materiál za povrchem nebo hranicí součásti.

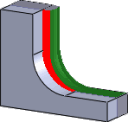

Radiální přídavek:

Parametr Radiální přídavek určuje množství materiálu, který se má ponechat v radiálním (kolmo k ose nástroje) směru, tj. na straně nástroje.

Radiální přídavek

Radiální a axiální přídavek

V důsledku stanovení kladného radiálního přídavku bude na svislých stěnách a strmých oblastech součásti ponechán materiál.

V případě povrchů, které nejsou přesně svislé, bude aplikace Inventor HSM interpolovat mezi axiální (dno) a radiální hodnotou přídavku, aby se materiál polotovaru zbylý v radiálním směru na těchto površích mohl lišit od určené hodnoty v závislosti na spádu povrchu a hodnotě axiálního přídavku.

Změnou radiálního přídavku se automaticky nastaví axiální přídavek na stejnou hodnotu, pokud ovšem hodnotu axiálního přídavku nezadáte ručně.

U dokončovacích operací je výchozí hodnota 0 mm/0", tj. nebude ponechán žádný materiál.

U hrubovacích operací se ve výchozím nastavení ponechá malé množství materiálu, který lze odebrat později pomocí jedné nebo více dokončovacích operací.

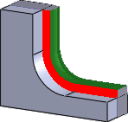

Záporný přídavek

Při použití záporného přídavku operace obrábění odstraní více hmoty z polotovaru než z tvaru modelu. Toho lze využít pro elektrody s jiskřištěm, kde velikost jiskřiště odpovídá zápornému přídavku.

Radiální i axiální přídavek může být záporný. Záporný radiální přídavek však musí být menší než poloměr nástroje.

Při použití kulového nebo toroidního řezacího nástroje se záporným přídavkem, který je větší než poloměr rohu, musí být záporný axiální přídavek menší nebo roven poloměru rohu.

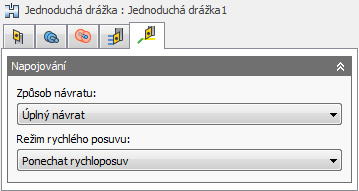

Nastavení na kartě Napojování

Nastavení na kartě Napojování

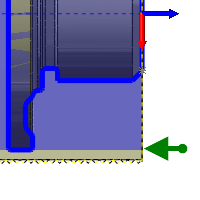

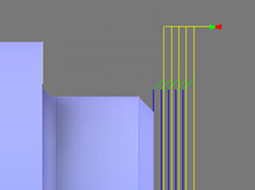

Způsob návratu:

Určuje, jakým způsobem se má nástroj vrátit na úroveň průměru bezpečné vzdálenosti po každém obráběcím záběru. Nebo že se má vrátit pouze do krátké vzdálenosti od úlohy. Vzdálenost je určena hodnotou Bezpečná vzdálenost.

-

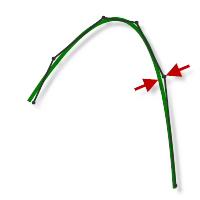

Úplný návrat – na konci záběru se nástroj před přesunem k začátku dalšího záběru zcela navrátí do výšky návratu.

Úplný návrat

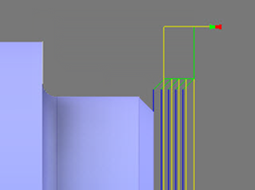

-

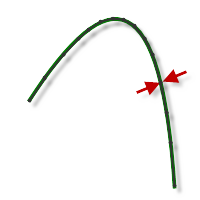

Minimální návrat – provede posun nahoru do nejnižší možné výšky, kde nástroj ztratí kontakt s obrobkem (s přičtením libovolně určené bezpečné vzdálenosti).

Minimální návrat

Režim vysoké rychlosti posuvu:

Určuje, kdy mají být rychloposuvy ve výstupu jako skutečné rychloposuvy (G0) a kdy mají být ve výstupu jako pohyby s vysokou rychlostí posuvu (G1).

- Zachovat rychloposuv – všechny rychloposuvy budou zachovány.

- Zachovat axiální a radiální rychloposuv – ve výstupu budou jako skutečné rychloposuvy pouze rychloposuvy, při kterých se nástroj pohybuje vodorovně (radiální) nebo svisle (axiální).

- Zachovat axiální rychloposuv – zachovají se pouze rychloposuvy, při kterých se nástroj pohybuje svisle.

- Zachovat radiální rychloposuv – zachovají se pouze rychloposuvy, při kterých se nástroj pohybuje vodorovně.

- Zachovat rychloposuv v jedné ose – zachovají se pouze rychloposuvy, při kterých se nástroj pohybuje v jedné ose (X, Y nebo Z).

- Vždy použít rychlý posuv – výstupem jsou rychloposuvy jako pohyby G01 (pohyby rychlých posuvů) místo rychloposuvů (G0).

Tento parametr se obvykle nastavuje, aby nedocházelo ke kolizím u strojů, které při rychloposuvu provádějí pohyby „dog-leg“.

Vysoká rychlost posuvu:

Rychlost posuvu, která se používá pro výstup rychloposuvů jako G1 místo G0.