Zusammenfassung

Netzen mit Elementen von hoher geometrischer Qualität wirken sich in der Regel positiv auf die Genauigkeit der Finite-Elemente-Methode (FEM) von Volumenmodellen aus. Autodesk Simulation hat eine automatische Vernetzungsmethode für Volumenkörper, die für eine strikte Einhaltung der von NASTRAN-Gleichungslösern verwendeten Geometrieprüfungen sorgt. Diese automatische Generierung von Volumenkörperelemente kann Netze mit kleinen innenliegenden Lücken zur Folge haben. Derartige Lücken treten im Allgemeinen nur bei Bauteilen mit komplexen Formen auf, einschließlich CAD-Volumenmodellen. In diesem Dokument werden Ergebnisse betrachtet, die mithilfe von Netzen erzielt wurden, die solche Lücken aufweisen. Die automatische Vernetzungsmethode wird optimiert, um die Größe dieser Lücken zu minimieren, worauf auch die Bezeichnung Mikrolöcher zurückzuführen ist. Diese Ergebnisse werden dann mit anderen unter Verwendung des vollständig gefüllten Bauteils gewonnenen Ergebnissen sowie mit analytischen Lösungen verglichen. Sie erfahren, warum Modelle mit Mikrolöchern und Modelle mit vollständig gefüllten Netzen geringfügig abweichende Ergebnisse liefern.

Einführung

Die Anwendung der FEM auf 3D-Volumenkörpermodellen erfordert die Erstellung von Netzen, die ausschließlich Tetraederelemente oder eine hybride Kombination aus Ziegeln, Keilen, Pyramiden und Tetraedern enthalten. Das letztere Verfahren ist vorzuziehen, wenn Sie Volumenkörper verwenden, deren Oberfläche mithilfe von vierseitigen Elementen dargestellt wird und noch weiter verfeinert werden können, sodass die Erzeugung von Pyramiden vermieden wird. Die Netzerstellung versucht, Element mit der höchstmöglichen Qualität für Codes wie NASTRAN zu erzeugen. Ziel der automatischen Netzgeneratoren ist im Allgemeinen, Elemente mit niedrigen Seitenverhältnissen zu generieren. Die automatischen Volumennetzgeneratoren von Autodesk Simulation minimieren nicht nur das Seitenverhältnis, sondern erstellen zudem Elemente entsprechend den von NASTRAN-Gleichungslösern verwendeten Geometrieprüfungen. Diese Geometrieprüfungen betreffen das Seitenverhältnis, das Verkleinerungsverhältnis, das Verjüngungsverhältnis, den Innenwinkel, den schiefen Winkel, den Drehwinkel und den Torsionsfaktor.

Im Idealfall wird ein Volumenkörper vollständig durch ein Netz ausgefüllt, das ausschließlich aus höchsten Qualitätskriterien entsprechenden Elementen besteht, wie beispielsweise den oben beschriebenen. Bei einem solchen Netz würde man davon ausgehen, hochpräzise FEM-Ergebnisse zu erhalten. Das Problem besteht jedoch darin, dass für Modelle mit komplexer Geometrie nicht immer ein solches Netz erstellt werden kann. Dies liegt primär daran, dass detaillierte geometrische Elemente die Netzerstellung einschränken, um die Erstellung von Netzen mit einem allmählichen Übergang zwischen kleinen und großen Elementen zu verhindern. Durch die Weiterentwicklung des CAD sind Modelle mit detaillierten Elementen jedoch Standard geworden. Wenn Sie eine Netzgröße verwenden, die vergleichbar oder kleiner als die Elementgröße ist, sind keine Übergänge notwendig und die Abhängigkeiten für hohe Qualität können im gesamten, vollständig ausgefüllten Bauteil eingehalten werden. Diese Methode erfordert jedoch extrem kleine Netzgrößen, was Modellen mit einer unhandlich hohen Anzahl von Elementen zur Folge hat, deren Berechnung unverhältnismäßig viele Computerressourcen beansprucht. Dem Ingenieur ist in der Regel an einer maximalen Genauigkeit bei einem möglichst einfachen Ansatz gelegen.

Um zur Erfüllung der Abhängigkeiten bezüglich gefüllter Volumenkörper und hoher Elementqualität die Notwendigkeit sehr feiner Netze zu umgehen, die relativ unpraktisch sind, haben wir eine automatisch Vernetzungsmethode entwickelt, durch die Lücken mit einer zu vernachlässigenden Größe in den Volumenkörpern zurück bleiben. Das vorrangige Ziel dieser Methode ist, eine möglichthohe Genauigkeit zu erzielen, indem mit den strikten Anforderungen an die Geometriequalität übereinstimmende Elemente erstellt werden. Wir haben eine andere automatische Vernetzungsmethode entwickelt, bei der die Bauteile vollständig gefüllt werden. Hier wird zunächst die Vernetzungsmethode für hohe Qualität angewendet, bei der Mikrolöcher entstehen, und dann werden die kleinen Lücken durch Elemente gefüllt, die nicht unbedingt den Geometrieprüfungen entsprechen müssen. Sie werden sehen, dass weder die Netze mit Mikrolöchern, noch die vollständigen Netze mit einigen nicht den Geometrieprüfungen entsprechenden Elementen erhebliche Genauigkeitseinbußen zur Folge haben. Der letztgenannte Netztyp ist Vielmehr eine Verbesserung im Vergleich zu den herkömmlichen automatisch erstellten FEM-Netzen. Diese Netze können zahlreiche Elemente minderer Qualität enthalten, die große Teile des Gesamtvolumens einnehmen.

Beide oben genannten Vernetzungsmethoden nehmen sich dieses Problems an, indem Elemente mithilfe eines fortlaufenden Algorithmus von der Oberfläche nach innen erstellt werden. Durch diese Methode werden normalerweise Elemente erstellt, die den strikten Geometrieprüfungen in der Nähe der Oberfläche entsprechen und erst im Inneren der Bauteile Mikrolöcher oder Elemente geringerer Qualität erzeugen. Aus Gründen der Genauigkeit ist es wünschenswert, dass sich an der Oberfläche Elemente mit höchster Qualität befinden, da dort normalerweise die größten Abstufungen in FEM-Lösungen auftreten. Dies ist darauf zurückzuführen, dass in den meisten FEM-Anwendungen, einschließlich der Spannungsanalyse, die Lasten und Abhängigkeiten sowie die Interaktionen zwischen Bauteilen auf der Oberfläche auftreten.

In diesem Dokument erfahren Sie, inwieweit das Vorhandensein von Mikrolöchern zu einer deutlich höheren Genauigkeit der FEM-Ergebnisse im Vergleich zu Modellen mit vollständig gefüllten Netzen beiträgt. Die Ergebnisse für die Analysetypen wurden basierend auf Lagrange-Formulierungen ermittelt, die Spannungsanalysen sowie thermische und elektrostatische Analysen umfassen. Modelle mit Mirkolöchern eignen sich nicht für Euler'sche Formulierungen, wie z. B. Strömungsanalysen

Vergleichsstudie

Die Auswirkung von Mikrolöchern auf eine FEM-Lösung wird untersucht, indem die Ergebnisse von Modellen mit und ohne Mikrolöchern verglichen werden. Konkret vergleichen wir die Ergebnisse identischer Oberflächennetze, deren Volumennetze mithilfe der beiden verschiedenen Vernetzungsmethoden erstellt wurden. Um die Auswirkungen der Mirkolöcher und nicht den Netztyp in den Mittelpunkt zu stellen, werden nur Netze mit den hybriden Volumennetztypen von Autodesk Simulation berücksichtigt. In den tetraederfömrigen oder hybriden Volumennetztypen treten Mikrolöcher immer dann auf, wenn keine Tetraederelemente zum Füllen einer bestimmten Lücke erstellt werden können. Bei beiden Vernetzungsmethoden werden die Tetraederelemente erst in den letzten Vernetzungsphasen erstellt. Die in dieser Studie verwendeten Modelle scheinen zunächst relativ einfache Geometrie zu enthalten ohne die kleinen Elemente, die bekanntermaßen Mikrolöcher zur Folge haben. Da jedoch die lokale Netzverfeinerung verwendet wurde, haben die resultierenden abrupten Übergänge in der Oberflächennetzgröße Mikrolöcher verursacht. Beachten Sie, dass alle in diesem Dokument angeführten Modelle einen normalen bis großen Volumenanteil an Mikrolöchern enthalten, wodurch deren Effekt maximiert wird.

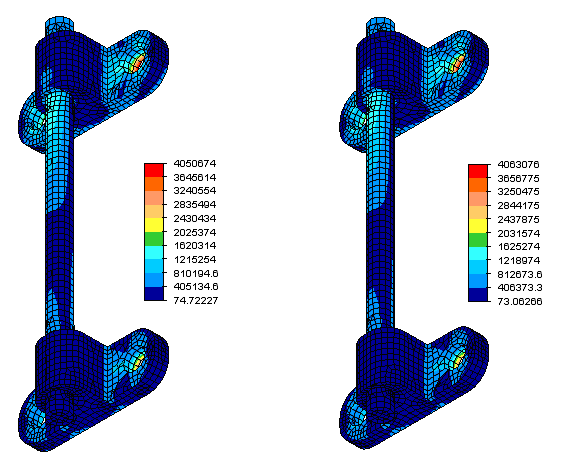

Abbildung 1 zeigt die Oberflächengeometrie einer aus drei Bauteilen bestehenden CAD-Baugruppe. Dieses Oberflächennetz hatte einen relativ hohen Volumenanteil von Mikrolöchern von 0,00207 zur Folge. Auf dieses Modell und das vollständig gefüllte Gegenstück wurden Analysen der statischen Spannung mit linearen Materialmodellen und der Eigenfrequenz (modal) angewendet. Abbildung 2 zeigt, dass ähnliche Spannungsergebnisse für beide Versionen des Modells ermittelt wurden. Die Modalanalyse wurde zur Ermittlung der ersten fünf Eigenfrequenzen verwendet. Wie in Tabelle 1 zu sehen ist, weisen erneut beide Modelle Lösungen mit geringfügigen technischen Unterschieden auf.

Abbildung 1: FEM-Modell (einschließlich Netz) einer aus drei Bauteilen bestehenden Baugruppe eines kreisförmigen Stabs, der mit zwei Klemmen verbunden ist, die mittels Begrenzungsbedingungen an den Kanten der Bohrungen auf den flachen Enden fixiert sind (rote Dreiecke auf der Unterseite) In der Analyse der statischen Spannung mit linearen Materialmodellen wurde eine Oberflächenkraft von 5,0 x 108 Dyn auf das eine Ende des Stabs angewendet (gelbe Pfeile).

Abbildung 2: Verteilung der von Mises-Spannung aus der Analyse der statischen Spannung mit linearen Materialmodellen einer aus drei Bauteilen bestehenden Baugruppe eines kreisförmigen Stabs, der mit zwei Klemmen verbunden ist Die Abbildung auf der linken Seite zeigt das Modell ohne Mikrolöcher und die auf der rechten Seite das Modell mit Mikrolöchern. Letztere prognostiziert eine maximale Spannung, die 0,31 % größer ist als die andere.

|

Modusnummer, N |

Modelle ohne Mikrolöchern |

Modelle mit Mikrolöchern |

Prozentualer Unterschied (%) |

|

1 |

1132,8 Hz |

1129,2 Hz |

0,318 |

|

2 |

1169,9 Hz |

1168,1 Hz |

0,154 |

|

3 |

1228,1 Hz |

1226,1 Hz |

0,163 |

|

4 |

2877,4 Hz |

2875,0 Hz |

0,083 |

|

5 |

3007,0 Hz |

3003,2 Hz |

0,126 |

|

Tabelle 1: Modalfrequenzen aus der Analyse der Eigenfrequenz (modal) einer aus drei Bauteilen bestehenden Baugruppe eines kreisförmigen Stabs, der mit zwei Klemmen verbunden ist Wie Sie sehen, liegen alle diese Frequenzen um Bereich 0,32%. |

|||

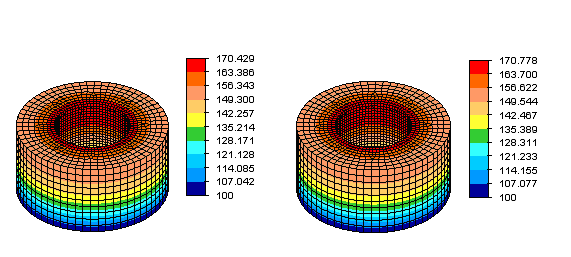

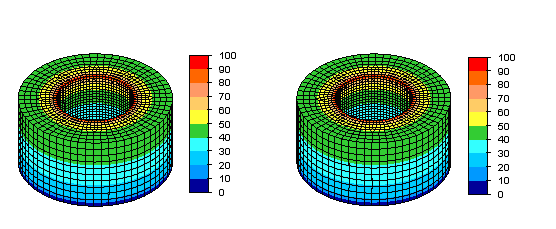

Abbildung 3 zeigt die Ergebnisse der statischen Wärmeübertragung für ein aus einem Bauteil bestehendes Modell eines Rings mit und ohne Mikrolöchern. Die Mikrolöcher hatten als Resultat einen typischeren Volumenanteil von 0,00046. Wie auch bei der Analyse der statischen Spannung mit linearen Materialmodellen erzeugten beide Versionen des Modells sehr ähnliche Ergebnisse. Abbildung 4 zeigt die Verschiebungsergebnisse, die im Mechanischen Ereignissimulator (MES) von Autodesk Simulation für die zwei Versionen des Ringmodells ermittelt wurden. Selbst bei nichtlinearen FEM hat das Vorhandensein von Mikrolöchern die Ergebnisse nicht nennenswert beeinflusst. Abbildung 5 zeigt die Spannungsergebnisse, die mithilfe der Analyse des elektrostatischen Stroms und der Spannung von Autodesk Simulation für die zwei Versionen des Modells ermittelt wurden. Wie aufgrund der Ähnlichkeiten zwischen elektrostatischer und thermischer Analyse zu erwarten war, hatte das Vorhandensein von Mikrolöchern kaum Auswirkung auf die Ergebnisse.

Abbildung 3: Temperaturverteilungen aus einer Analyse der statischen Wärmeübertragung für ein Ringmodell mit einer Basis von 100 ° F und einem Wärmestrom von 0,642 Btu / (Sek . in2) auf der inneren Oberfläche Die Abbildung auf der linken Seite zeigt das Modell ohne Mikrolöcher und die auf der rechten Seite das Modell mit Mikrolöchern. Letztere prognostiziert eine maximale Temperatur, die 0,349 °F über der ersteren liegt.

Abbildung 4: Größenverteilung der Verschiebungen aus einer Analyse des Mechanischen Ereignissimulators (MES) für ein Ringmodell mit der fixierten äußeren Oberfläche und einem zeitabhängigen Druck von maximal 100 lb/in2 Sekunden, der auf die innere Oberfläche wirkt Die Ergebnisse wurden am Ende eines Ereignisses von 0,1 Sekunden ermittelt. Die Abbildung auf der linken Seite zeigt das Modell ohne Mikrolöcher und die auf der rechten Seite das Modell mit Mikrolöchern. Letztere prognostiziert eine maximale Knotenverschiebung, die 0,56 % größer ist als erstere.

Abbildung 5: Spannungsverteilungen aus einer Analyse des elektrostatischen Stroms und der Spannung für ein Ringmodell mit einer an der inneren Kante der oberen Oberfläche anliegenden Spannung von 100 V und einer an der äußeren Kante der äußeren Oberfläche anliegenden Spannung von 0 V Die Abbildung auf der linken Seite zeigt das Modell ohne Mikrolöcher und die auf der rechten Seite das Modell mit Mikrolöchern. Ein Vergleich der maximalen Spannung auf der äußeren Oberkante zeigt eine Abweichung von 0,02 % zwischen den beiden Modellen.

Schlussfolgerung

Eine neue automatische Vernetzungsmethode wurde entwickelt, deren Schwerpunkt auf Genauigkeit liegt. Durch diese Methode wird nur Elemente mit einer hohen geometrischen Qualität generiert, es entstehen jedoch Mikrolöcher. Diese Vernetzungsmethode wurde daher erweitert, sodass diese kleinen Lücken mit Elementen gefüllt werden können, die möglicherweise nicht den hohen geometrischen Qualitätsanforderungen entsprechen. Bei beiden Methoden werden Netze erstellt, die hochpräzise FEM-Ergebnisse liefern. In mehreren Beispielen wurde veranschaulicht, dass FEM-Modelle mit einem normalen bis hohen Volumenanteil von Mikrolöchern und Modelle mit vollständig gefüllten Netzen Ergebnisse von nahezu gleicher technischer Genauigkeit erzeugen.