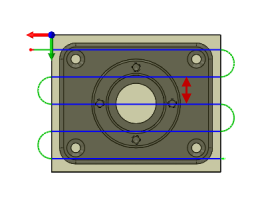

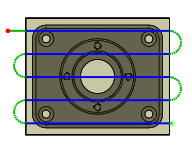

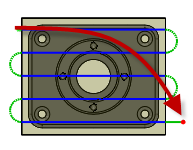

Sélectionner diamètre identique

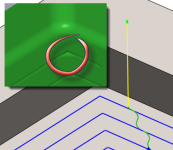

Cochez cette option pour sélectionner automatiquement tous les perçages ayant le même diamètre que le perçage actif dans la zone de sélection.

Exemple : pour percer un seul trou de 6 mm/1/4" et tous les trous de 12 mm/1/2", sélectionnez d'abord le trou de 6 mm/1/4", puis sélectionnez l'un des trous de 12 mm/1/2". Ensuite, cochez l'option Sélectionner diamètre identique.

L'utilisation de cette option est associée au modèle. Si des perçages de même diamètre sont ajoutés ultérieurement, la régénération de l'opération inclut automatiquement les perçages ajoutés dans le cycle de perçage.

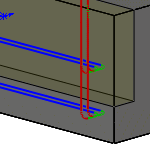

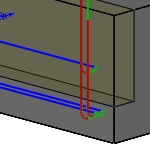

Fusionner automatiquement les segments de perçage

Lorsque vous percez un trou avec plusieurs segments, activez cette option pour les segments adjacents automatiquement inclus.

Durée temporisation :

Durée de temporisation en secondes.

La spécification d'une durée de temporisation interrompt tous les mouvements de l'axe pour une durée déterminée tandis que la broche continue sa révolution au nombre de tours par minute indiqué. Cette option peut être utilisée pour s'assurer que les copeaux sont dégagés avant rétraction d'un trou et améliore généralement la finition d'un perçage.

Généralement, une durée de temporisation entre 1/4 de seconde et 1 seconde suffit.

Exemple : pour une temporisation d'1/4 de seconde, indiquez 0,25 ou 1/4 dans ce champ.

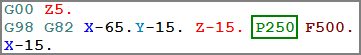

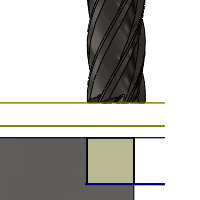

Lors de l'utilisation du post-processeur pour un cycle de perçage, la durée de temporisation est spécifiée comme étant l'un des paramètres de cycle de perçage (généralement, P) et, dans la plupart des cas, elle est générée en millisecondes (ms).

Durée de temporisation de 250 ms en G82

Lors de la publication à l'aide de cycles développés, la durée de temporisation est générée sous la forme d'une commande de temporisation (G4).

Pour calculer la durée de temporisation minimum qui assurera au moins une révolution complète, utilisez une valeur de 60 divisée par la vitesse de la broche.

Exemple : à 350 tr/min, la durée de temporisation minimum doit être 60 / 350 = 0,171 s (valeur qui peut être arrondie à 0,2 s).

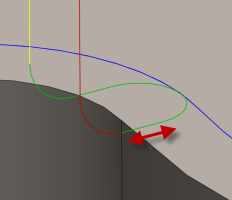

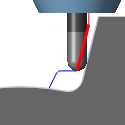

Entrée/sortie finition :

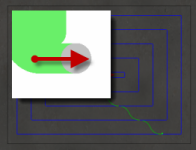

L'entrée/la sortie de finition est la distance sur laquelle l'outil se déplace au-delà du point d'entrée avant de sortir.

L'indication d'entrée/sortie de finition permet de s'assurer que la matière au niveau du point d'entrée est bien dégagée.

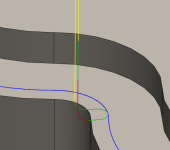

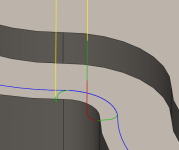

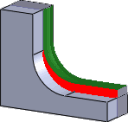

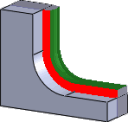

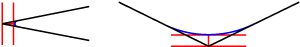

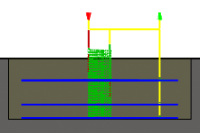

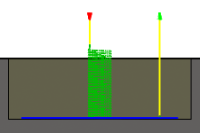

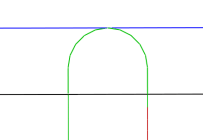

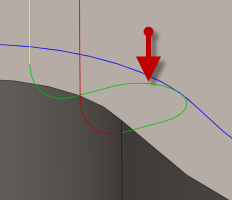

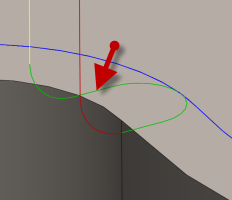

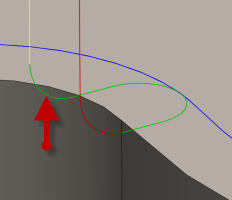

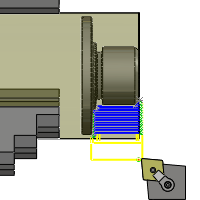

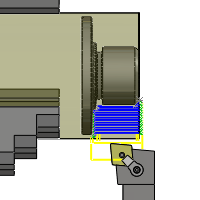

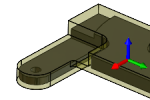

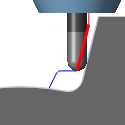

Aucune entrée/sortie de finition

Entrée/sortie de finition de 0,25"

Utiliser une paroi fine

Lors du fraisage des fonctions d'une pièce dont les épaisseurs de paroi sont comparables au brut de la tôle, voire plus fines encore, le brut est soumis à des forces générées par l'enlèvement de métal. La structure délicate des parois fines risque alors de bouger par rapport à l'outil, rendant difficile le maintien d'une précision dimensionnelle et l'application de la finition de surface spécifiée.

Cette option favorise la réduction des vibrations et du broutage en vérifiant que les deux côtés d'une paroi fine sont usinés en même temps.

Largeur des parois fines

Largeur des parois devant être considérées comme des parois fines.

Toutes les parois d'une largeur inférieure ou égale à cette valeur sont usinées sur les deux côtés en même temps afin de réduire les vibrations et le broutage.

Direction

L'option de direction vous permet de configurer Inventor HSM pour qu'il tente de conserver un fraisage de type Avalant ou Opposition.

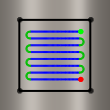

Avalant

Deux Modes

Avalant

Sélectionnez Avalant pour usiner toutes les passes dans une seule direction. Lorsque cette méthode est appliquée, Inventor HSM tente d'utiliser un fraisage en avalant par rapport aux limites sélectionnées.

Opposition

Ce paramètre permet d'inverser la direction de la trajectoire d'outil par rapport au paramètre Avalant afin de générer une trajectoire d'outil de fraisage en opposition.

Deux Modes

Lorsque le paramètre Deux Modes est sélectionné, Inventor HSM ignore la direction d'usinage et procède aux liaisons entre passes en suivant des directions qui définissent la trajectoire d'outil la plus courte.

Direction

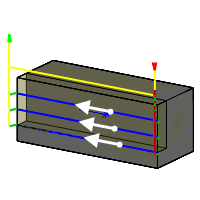

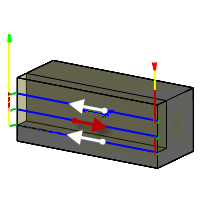

Indique si la matière est éliminée à l'aide du fraisage avalant ou du fraisage classique, ou d'une combinaison des deux.

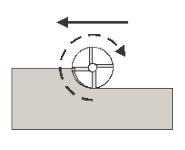

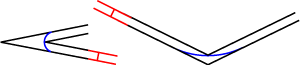

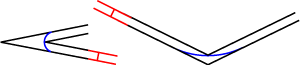

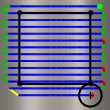

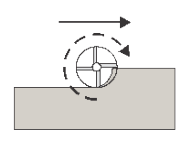

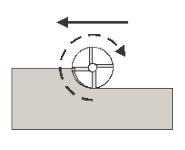

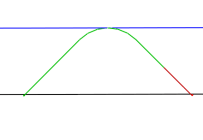

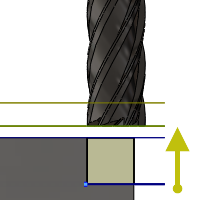

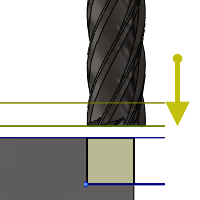

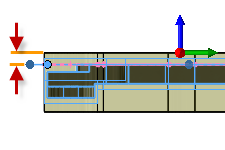

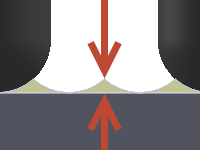

Fraisage classique

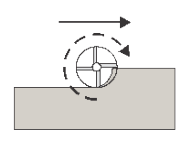

Fraisage avalant

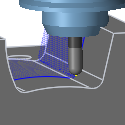

Fraisage avalant contre fraisage classique

Les outils de fraisage avancent dans la matière de sorte que les rainures de coupe l'entament à l'épaisseur maximale, puis à l'épaisseur nulle. Cette opération est appelée le fraisage avalant.

La coupe dans la direction opposée pousse l'outil à ramasser la matière, en commençant à une épaisseur nulle pour finir à l'épaisseur maximale. Cette opération est appelée le fraisage classique.

Le fraisage classique est souvent utilisé sur les machines manuelles, le jeu entre dents des principales vis de la machine poussant l'outil à effectuer un mouvement brusque lors de la coupe avalante. Ce n'est pas un problème sur les machines CNC, puisqu'elles utilisent des vis à billes.

Le fraisage classique pousse l'outil à frotter contre la surface de coupe, causant l'écrouissage de la matière, générant de la chaleur et augmentant l'usure de l'outil. Gratter les copeaux sur la surface finie donne également une finition de surface moins nette.

Sauf recommandation spécifique par le fabricant de l'outil pour la matière fraisée, utilisez toujours le fraisage avalant sur une machine CNC. Le fraisage avalant génère bien moins de pression et de chaleur au moment de la coupe, donne une meilleure finition de surface et permet de prolonger la durée de vie de l'outil.

Surépaisseur

Positive

Surépaisseur positive : quantité de brut restant après une opération. Cette quantité doit ensuite être supprimée à l'aide d'opérations d'ébauche et de finition. Dans le cas d'opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière.

Aucune

Aucune surépaisseur : enlève l'excédent de matière jusqu'à la géométrie sélectionnée.

Négative

Surépaisseur négative : enlève la matière au-delà de la surface de la pièce ou de la limite. Cette technique est souvent employée dans l'électro-érosion pour tolérer un éclateur ou pour répondre aux exigences de tolérance d'une pièce.

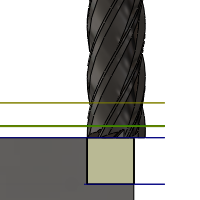

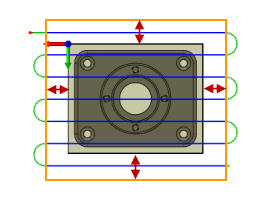

Surépaisseur radiale

Le paramètre de surépaisseur de rayon contrôle la quantité de matière à laisser dans la direction radiale (perpendiculaire à l'axe de l'outil), c'est-à-dire sur le côté de l'outil.

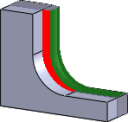

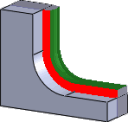

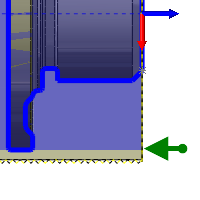

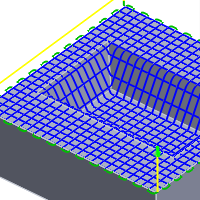

Surépaisseur radiale

Surépaisseur radiale et surépaisseur en Z

La définition d'une valeur positive pour le paramètre de surépaisseur radiale permet de conserver de la matière sur les parois verticales et les zones pentues de la pièce.

Dans le cas des surfaces qui ne sont pas parfaitement verticales, Inventor HSM procède à une interpolation entre les valeurs de surépaisseur en Z (au sol) et de surépaisseur radiale. De ce fait, il se peut que le brut restant dans la direction radiale sur ces surfaces soit différent de la valeur spécifiée, selon la pente de la surface et la valeur de surépaisseur en Z définie.

La modification de la valeur de surépaisseur radiale définit automatiquement la valeur de surépaisseur en Z sur la même quantité, à moins de spécifier manuellement cette dernière.

Dans le cadre des opérations de finition, la valeur par défaut est égale à 0 mm/0 po ; autrement dit, aucune quantité de matière n'est conservée.

Pour les opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière qui peut ensuite être enlevée ultérieurement au moyen d'une ou de plusieurs opérations de finition.

Surépaisseur négative

Lorsque vous utilisez une surépaisseur négative, l'opération d'usinage enlève plus de matière du brut que la forme de votre modèle ne le précise. Ce paramètre peut s'employer pour usiner des électrodes dotées d'un éclateur dont la taille est égale à la surépaisseur négative.

Les valeurs des paramètres de surépaisseur radiale et de surépaisseur en Z peuvent toutes deux être négatives. Cependant, la valeur de surépaisseur radiale négative doit être inférieure au rayon de l'outil.

Lorsque vous utilisez une fraise boule ou hémisphérique dont la valeur de surépaisseur radiale négative est supérieure au rayon de coin, la surépaisseur en Z négative doit être inférieure ou égale à la valeur de ce rayon de coin.

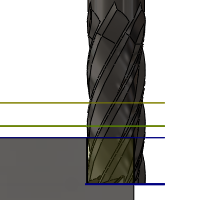

Surépaisseur en Z (sol)

Le paramètre Surépaisseur en Z détermine la quantité de matière à conserver dans la direction axiale (le long de l'axe Z), c'est-à-dire à l'extrémité de l'outil.

Surépaisseur en Z

Surépaisseur radiale et surépaisseur en Z

La définition d'une valeur positive pour le paramètre de surépaisseur en Z permet de conserver de la matière sur les zones peu profondes de la pièce.

Dans le cas des surfaces qui ne sont pas parfaitement horizontales, Inventor HSM procède à une interpolation entre les valeurs de surépaisseur en Z et de surépaisseur radiale (paroi). De ce fait, il se peut que le brut restant dans la direction axiale sur ces surfaces soit différent de la valeur spécifiée, selon la pente de la surface et la valeur de surépaisseur radiale définie.

La modification de la valeur de surépaisseur radiale définit automatiquement la valeur de surépaisseur en Z sur la même quantité, à moins de spécifier manuellement cette dernière.

Dans le cadre des opérations de finition, la valeur par défaut est égale à 0 mm/0 po ; autrement dit, aucune quantité de matière n'est conservée.

Pour les opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière qui peut ensuite être enlevée ultérieurement au moyen d'une ou de plusieurs opérations de finition.

Surépaisseur négative

Lorsque vous utilisez une surépaisseur négative, l'opération d'usinage enlève plus de matière du brut que la forme de votre modèle ne le précise. Ce paramètre peut s'employer pour usiner des électrodes dotées d'un éclateur dont la taille est égale à la surépaisseur négative.

Les valeurs des paramètres de surépaisseur radiale et de surépaisseur en Z peuvent toutes deux être négatives. Cependant, lorsque vous utilisez une fraise boule ou hémisphérique dont la valeur de surépaisseur radiale négative est supérieure au rayon de coin, la surépaisseur en Z négative doit être inférieure ou égale à la valeur de ce rayon de coin.

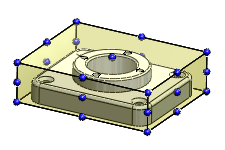

Géométrie

Vous permet de sélectionner les positions de perçage à partir de points (sommets, points d'esquisse, etc.), d'esquisses contenant des points, d'arcs (esquisse ou arêtes de solide) ou de faces cylindriques.

Supprimer les perçages en double

Indique que des perçages en double doivent être supprimés.

Tri par profondeurs

Indique que les passes doivent être triées de haut en bas.

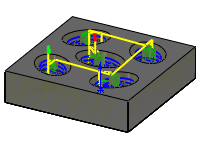

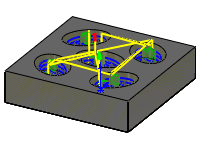

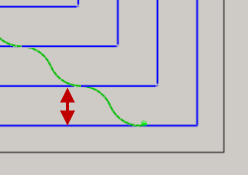

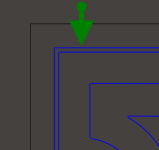

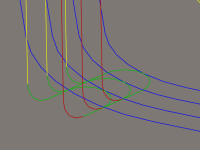

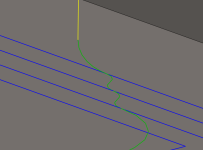

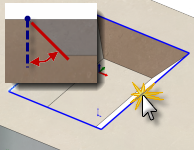

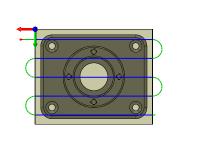

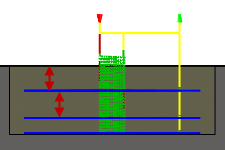

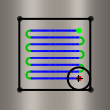

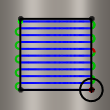

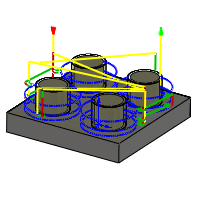

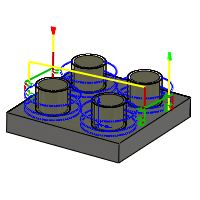

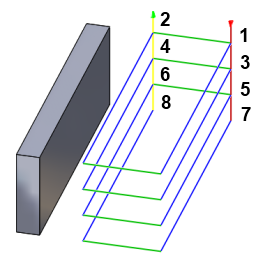

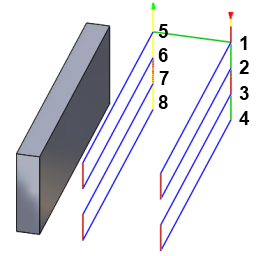

Tri par profondeurs désactivé

Tri par profondeurs activé

Tri par profondeurs

Indique que les perçages doivent être triés par niveau Z croissant ou décroissant.

trier par zone

Les trajectoires d'outil sont classées par zone plutôt que par profondeur.

Optimisation de l'ordre

Indique que les perçages doivent être triés de sorte que la distance d'usinage soit minimisée.

Perçage débouchant

Activez cette option pour procéder au perçage, avec le bout de l'outil, jusqu'au fond.

profondeur de perçage

Indique la distance sur laquelle l'outil perce au-delà du fond du trou pour garantir une ouverture complète.

Type de cycle

Type de cycle de perçage.

Inventor HSM fournit un certain nombre de cycles de perçage prédéfinis.

La sélection d'un cycle de perçage détermine les paramètres qui peuvent être spécifiés pour l'opération de perçage.

- Perçage - Sortie rapide : méthode de perçage classique, recommandée pour effectuer des perçages d'une profondeur inférieure à trois fois le diamètre de l'outil.

- Lamage - Sortie en avance rapide : agrandit une extrémité d'un trou précédemment percé, laquelle se termine normalement par un intérieur plat. Une temporisation est utilisée pour améliorer la finition d'un perçage.

- Brise-copeaux - Rétraction partielle : effectue des perçages d'une profondeur supérieure à trois ou quatre fois le diamètre de l'outil, en remontant périodiquement l'outil pour retirer les copeaux et/ou remplir le perçage de liquide réfrigérant. Cette opération est également appelée perçage par picotins.

- Perçage en profondeur - Rétraction complète : effectue des perçages d'une profondeur supérieure à trois ou quatre fois le diamètre de l'outil, en remontant périodiquement l'outil pour retirer les copeaux et/ou remplir le perçage de liquide réfrigérant. Cette opération est également appelée perçage par picotins.

- Perçage : permet de réduire l'avance et la vitesse avant d'entamer un perçage.

- Perçage en profondeur guidé - Perçage à canon : un foret à canon possède une seule arête coupante. Cette géométrie de tête unique est différente d'un foret hélicoïdal classique. Lors du perçage, des baguettes de guidage brunissent le trou afin qu'il reste droit. Le résultat de cette action est un perçage très circulaire avec un diamètre de précision également capable de donner des trous droits et profonds dans une grande variété de matières.

- Taraudage (G84) : taraude des filets internes vers la gauche ou vers la droite dans un perçage circulaire avec un outil à pointes multiples.

- Taraudage à gauche (G74) : le taraud pénètre dans le perçage dans le sens inverse des aiguilles d'une montre pour effectuer le filetage.

- Taraudage à droite (G84) : le taraud pénètre dans le perçage dans le sens des aiguilles d'une montre pour effectuer le filetage.

- Taraudage avec brise-copeaux : taraudage avec brise-copeaux.

- Alésage : alésage (style G85) avec alésoir.

- Alésage : alésage avec temporisation au fond et alésoir.

- Alésage d'arrêt : alésage (style G86) avec arrêt de la broche au fond et sortie rapide.

- Alésage fin : alésage fin avec éloignement du côté du perçage.

- Alésage (G87) : alésage à partir de l'arrière.

- Fraisage de poche circulaire

- Alésage à la fraise

- Filetage à la fraise

- Palpage : utilisée pour mesurer une fonction sur la pièce à l'aide d'un outil de contrôle ou pour utiliser les macros de la machine pour définir le repère. Nécessite une manipulation particulière dans les post-processeurs selon la machine.

Profondeur débourrage :

Définit la profondeur du premier mouvement de picotin, qui plonge dans et hors de la matière pour dégager et briser les copeaux.

Réduction profondeur débourrage :

Quantité dont la profondeur de picotin est réduite par picotin.

Incrément minimum de débourrage :

Profondeur de picotin minimale autorisée.

Profondeur de perçages cumulés :

Indique la profondeur de picotin qui force la rétraction complète.

Incrément brise-copeaux :

Lors d'une opération visant à briser les copeaux, le foret se retire sur une distance spécifiée après avoir avancé dans le trou afin d'empêcher la liaison des copeaux.

Temporisation avant rétraction

Permet la temporisation avant rétraction du picotin afin de dégager les copeaux. Cette action peut augmenter considérablement l'élévation de l'outil selon la matière usinée.

Décalage pour alésage indexé

Définit la distance qui sépare un outil à barre d'alésage de la paroi de la trajectoire d'outil avant rétraction afin d'éviter toute goujure. Cette option s'applique uniquement aux cycles de perçage à l'aide de barres d'alésage.

Direction de compensation

Indique la direction de la correction.

Compensation latérale :

Indique la direction de la correction.

- Gauche (fraisage avalant)

- Droite (fraisage classique)

Type de compensation

Spécifie le type de compensation.

- Ordinateur : la compensation de l'outil est calculée automatiquement par Inventor HSM, en fonction du diamètre de l'outil sélectionné. Le résultat post-traitement contient directement le chemin compensé au lieu des codes G41/G42.

- Armoire : la compensation de l'outil n'est pas calculée. Les codes G41/G42 sont générés pour permettre à l'opérateur de définir la valeur de compensation et l'usure sur la commande de la machine-outil.

- Usure : fonctionne comme si l'option Ordinateur était sélectionnée, mais génère également les codes G41/G42. Cette option permet à l'opérateur de la machine-outil d'ajuster la valeur d'usure sur la commande de la machine-outil en spécifiant la différence de taille d'outil sous la forme d'une valeur négative.

- Usure inversée : identique à l'option Usure, à ceci près que la valeur d'ajustement de l'usure est définie sous forme de valeur positive.

Passe maximum :

Indique la valeur maximale de dépassement.

Pas horizontal maximal

Indique le dépassement horizontal maximal entre les passes.

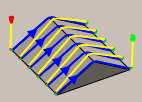

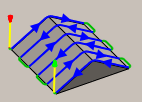

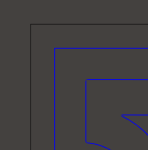

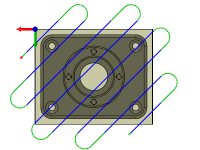

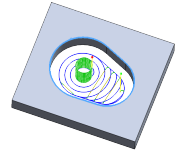

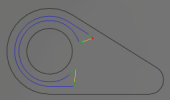

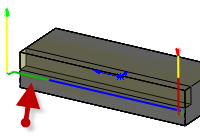

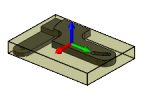

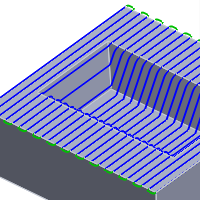

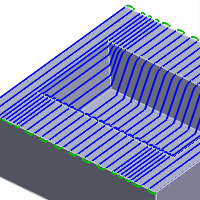

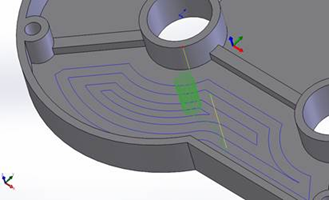

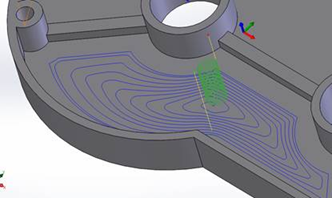

Ebauche 3D adaptative

Ebauche 2D héritée

Tolérance de lissage :

Quantité maximale de lissage appliquée aux passes d'ébauchage. Utilisez ce paramètre pour éviter les angles aigus dans la trajectoire d'outil.

déviation de coin

Déviation de coin maximale. Utilisez ce paramètre pour éviter les angles aigus dans la trajectoire d'outil.

Passes de finition

Activez cette option pour effectuer des passes de finition en utilisant le côté de l'outil.

Avec passes de finition

Sans passes de finition

Nombre de passes de finition :

Indique le nombre de passes de finition.

Illustré avec trois passes de finition

Pas

Définit la distance maximale entre les passes de finition.

Entrée/sortie sur toutes les passes de finition

Force une entrée et une sortie complètes à chaque passe de finition.

Activé

Désactivé

Répéter la passe de finition

Cochez cette case pour effectuer deux fois la passe de finition finale en vue d'enlever le brut restant suite à la déviation de l'outil.

Brut d'ébauche à conserver

Spécifie la valeur de brut radial à conserver pour les passes d'ébauche.

Profondeurs multiples

Indique que plusieurs profondeurs sont à usiner.

Avec ouvertures de profondeurs multiples

Sans ouvertures de profondeurs multiples

Passe maximum en Z

Indique la valeur de passe maximale entre les niveaux Z.

Pas en Z de finition :

Nombre de passes de finition effectuées à l'aide de la partie inférieure de l'outil.

Illustré avec trois passes de finition

Pas en Z de finition :

Taille de chaque pas en Z dans les passes de finition.

Pas en Z de finition

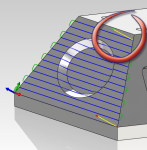

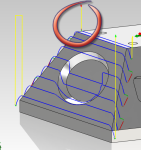

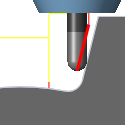

Angle de dépouille de paroi (degrés) :

Indique l'angle de dépouille des parois.

La définition d'un angle de plongée peut être utilisée pour usiner des fonctions à l'aide d'une stratégie 2D, qui auraient sinon requis une stratégie 3D.

Angle de plongée à 0 degré

Angle de plongée à 45 degrés

Sélection de la géométrie

Sélection du bas

Sélection du haut

Finition uniquement à la profondeur finale

Effectuez les passes de finition uniquement à la profondeur finale pour éviter de laisser des marques sur les parois.

Désactivé

Activé

Dernière passe d'ébauche

Permet d'appliquer un pas en Z de finition à chaque passe d'ébauchage/de finition lors de l'exécution de plusieurs profondeurs avec au moins un pas en Z de finition.

Tolérance

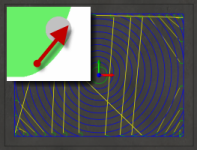

La tolérance d'usinage correspond à la somme des tolérances utilisées pour la génération des trajectoires d'outil et la triangulation de la géométrie. Il convient d'ajouter les éventuelles tolérances de filtrage supplémentaires à cette valeur pour obtenir la valeur de tolérance totale.

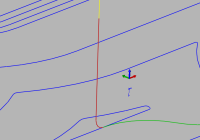

Tolérance large de 0,100

Tolérance stricte de 0,001

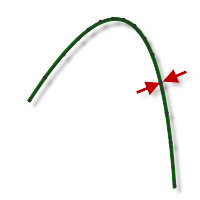

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l'aide des commandes de ligne G1 et d'arc G2 G3. Pour s'adapter à ce comportement, la FAO calcule une approximation des trajectoires d'outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l'adéquation entre la trajectoire d'outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d'outil s'approche de la forme nominale de la spline ou de la surface.

Phénomène du "data starving"

Il peut s'avérer tentant d'avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s'accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d'outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts. Les deux premiers points ne posent guère problème, car Inventor HSM exécute rapidement les calculs, et la plupart des commandes modernes disposent d'au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

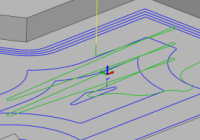

Passes de finition multiples

Activez cette option pour exécuter plusieurs passes de finition.

Tolérance de Lissage Finition

Quantité maximale de lissage appliquée aux passes de finition. Utilisez ce paramètre pour éviter les angles aigus dans la trajectoire d'outil. La définition de ce paramètre laisse plus de matière que nécessaire au niveau des angles du contour.

Passes d'ébauche

Activez cette option pour exécuter des passes d'ébauchage.

Passes d'ébauche

Indique que les crêtes laissées par les passes d'ébauche doivent être éliminées. Activez ce paramètre pour éviter toute collision de l'outil avec du brut restant après les passes d'ébauche sur les parois.

Pas

Indique le pas en Y entre les passes. Par défaut, cette valeur équivaut à 95 % du diamètre de l'outil déduction faite du rayon de coin de l'outil.

Pas horizontal

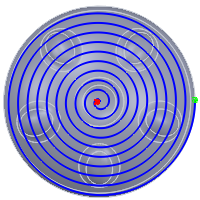

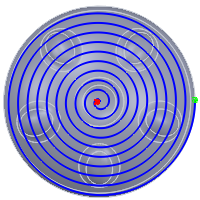

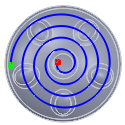

Pas en spirale :

Indique le dépassement radial entre les passes. La valeur par défaut est basée sur 50 % du diamètre de l'outil.

Pas en spirale

Pas

Dépassement entre les passes mesuré le long de la surface.

Largeur de chanfrein :

Largeur (supplémentaire) du chanfrein.

Pour les arêtes qui ne sont pas déjà chanfreinées, il s'agit de la largeur finale du chanfrein.

Pour les arêtes chanfreinées, il s'agit d'un décalage supplémentaire. Cette option fonctionne de la même manière que l'option Surépaisseur de rayon négative.

Offset bout de chanfrein :

Ce décalage est ajouté à la profondeur de la trajectoire d'outil, tandis que l'outil reste en contact avec l'arête sélectionnée suite au réglage du décalage radial de la trajectoire d'outil.

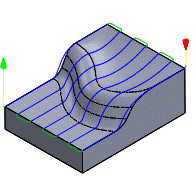

Direction des passes :

Indique la direction des passes.

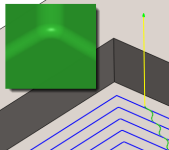

Direction des passes à 0°

Direction des passes à 45°

Extension des passes :

Distance de prolongement des passes au-delà de la limite d'usinage.

Extension des passes

Dessous

Profondeur de coupe maximale.

Dessus

Indique le haut du brut.

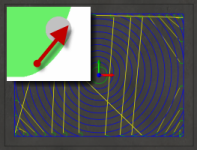

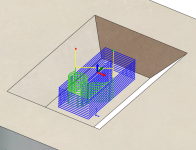

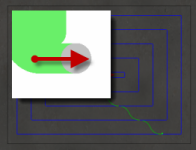

Chargement optimal :

Indique le degré d'insertion que les stratégies adaptatives doivent maintenir.

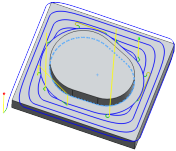

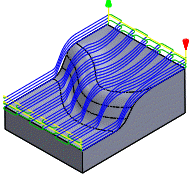

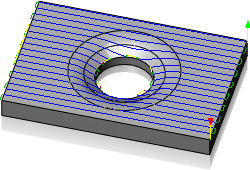

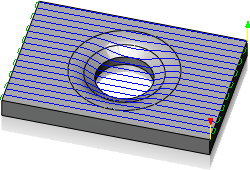

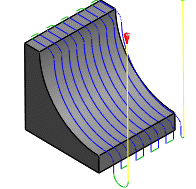

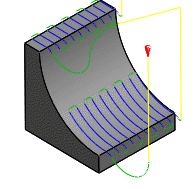

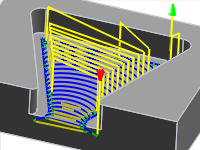

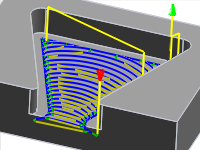

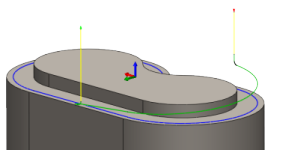

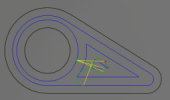

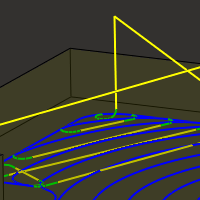

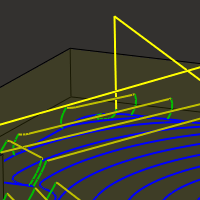

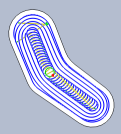

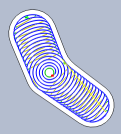

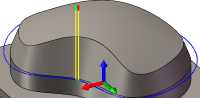

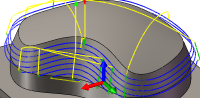

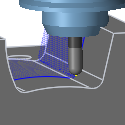

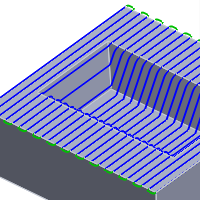

Trajectoire d'outil d'ébauche haute vitesse

Trajectoire d'outil d'ébauche héritée

Type de chargement

Ecart maximal de la charge d'outil optimale. La charge n'est jamais supérieure à la somme de la charge optimale et de l'écart.

Rayon d'outil minimum

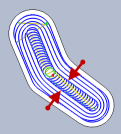

Paramètre Rayon d'outil minimum activé

Lorsque le paramètre Rayon d'outil minimum est activé, les angles vifs de la trajectoire d'outil sont évités, minimisant le broutage sur les pièces finies.

Paramètre Rayon d'outil minimum désactivé

Lorsque le paramètre Rayon d'outil minimum est désactivé, la trajectoire d'outil tente d'enlever de la matière dans tous les endroits que l'outil sélectionné peut atteindre. Cela produit des angles vifs dans la trajectoire d'outil, ce qui engendre fréquemment du broutage dans la pièce usinée.

Pas en Z fin :

Indique le pas en Z fin pour les pas intermédiaires. Ces pas sont tournés vers le haut dans la direction de l'axe de l'outil.

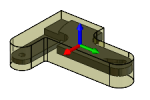

Parois arrondies

Permet d'arrondir les parois extrudées.

Usinage de creux

Activez cette option pour usiner à l'intérieur des contours fermés sélectionnés.

Désactivez cette option pour usiner à l'extérieur des contours fermés sélectionnés.

Les contours ouverts peuvent uniquement être définis lorsque cette option est activée.

Usinage de creux activé

Usinage de creux désactivé

Usinage de creux

Si cette option est activée, la stratégie accélère jusqu'aux poches et les usine.

Si cette option est désactivée, la stratégie usine uniquement de l'extérieur vers l'intérieur et laisse les poches non usinées.

Valeur de passe manuelle

Activez cette option pour définir manuellement le dépassement.

Passe minimum

Indique la valeur de passe minimale.

Empêcher les coupes sur toute la largeur

Indique que les coupes pleine largeur doivent être évitées.

Engagement maximal de l'outil

Indique l'insertion maximale de l'outil pour les coupes pleine largeur.

Rayon trochoïdal maximal

Indique le rayon trochoïdal maximum.

Usinage zones peu profondes

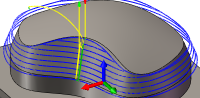

Indique qu'il est nécessaire d'évider des niveaux Z supplémentaires au niveau des zones peu profondes. Les deux images suivantes sont présentées avec un contour 3D.

Désactivé

Activé

Passe minimum pour zones peu profondes

Ce paramètre contrôle la valeur de passe en Z minimale autorisée entre les niveaux Z supplémentaires. Elle prime sur la valeur définie pour le paramètre Passe maximum pour zones peu profondes.

Passe maximum pour zones peu profondes

Ce paramètre détermine la valeur de passe utilisée pour détecter les zones nécessitant l'insertion de niveaux Z supplémentaires. Si la passe en Z normale entraîne une passe supérieure à cette valeur, des niveaux supplémentaires sont insérés jusqu'à ce que la passe ou la passe en Z minimale soit atteinte.

Détection zones planes

Si ce paramètre est activé, la stratégie tente de détecter les hauteurs des zones planes et des pics, puis d'usiner à ces niveaux.

Si ce paramètre est désactivé, la stratégie applique un usinage en respectant les valeurs de passe en Z exactes.

Passe en Z minimum

Utilisé lors de la détection de zones planes. Il s'agit du plus petit pas en Z autorisé à être réalisé.

Engagement axial minimal

Activez cette option pour vous assurer qu'au moins une dent est constamment engagée pendant les passes de tournage intermédiaires, afin d'éviter le broutage et de réduire l'usure de l'outil.

Offset en Z :

Indique la valeur de décalage axial de la trajectoire d'outil pour le contour sélectionné.

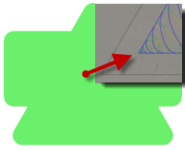

Passes d'offset en Z

Activez cette option pour effectuer plusieurs ouvertures de profondeur.

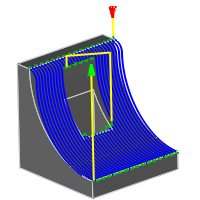

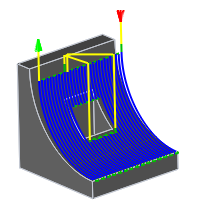

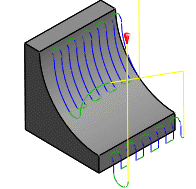

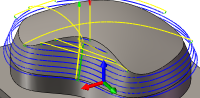

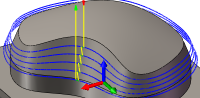

Les passes d'offset en Z permettent de créer plusieurs passes de décalage en Z incrémentielles dans de nombreuses stratégies de finition 3D. Elles fonctionnent comme plusieurs pas en Z de finition dans les opérations 2D et sont utiles pour l'enlèvement d'une quantité fixe de brut à l'aide de plusieurs passes. Les images suivantes sont illustrées avec la parallèle 3D.

Désactivé

Passes d'offset 3 axes

Passe en Z maxi d'ébauche

Indique la valeur de passe maximale entre niveaux Z pour l'ébauche.

Passe maximum en Z - présentée sans pas en Z de finition

Nombre de passes en Z

Indique le nombre de passes en Z voulu.

Trop de surépaisseur :

Epaisseur supplémentaire appliquée à l'outil pour détecter les passes le long des congés dont le rayon dépasse le rayon de l'outil.

Angle de bitangence :

Angle, en degrés, utilisé pour détecter des passes le long d'une paroi ou d'un pli.

Limite du nombre de passes

Lorsque cette option est désactivée, le nombre d'étapes est illimité et le résultat est une finition de bi-tangente réduite de la totalité de la surface.

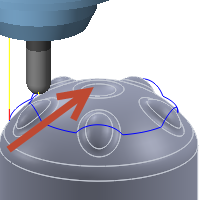

Connexion de l'intérieur vers l'extérieur

Activez cette option pour indiquer si la liaison entre passes doit être effectuée sans ordre particulier ou, au contraire, en procédant des passes intérieures vers les passes extérieures.

Direction d'entrée/sortie

Indique si la trajectoire d'outil suit un mouvement de l'entrée vers la sortie ou de sortie vers l'entrée. La sélection de l'option Sans effet réduit l'ordre de tri par distance.

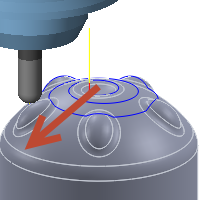

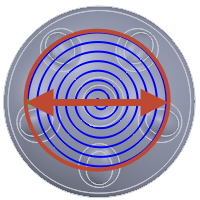

De l'intérieur vers l'extérieur

De l'extérieur vers l'intérieur

Incrément Angulaire

Incrément angulaire entre passes radiales exprimé en degrés.

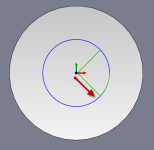

Angle à partir de

Angle radial de début exprimé en degrés, mesuré à partir de l'axe X vu depuis le repère.

Option Angle à partir de

Angle jusqu'à

Angle radial de fin exprimé en degrés, mesuré à partir de l'axe X vu depuis le repère.

Option Angle jusqu'à

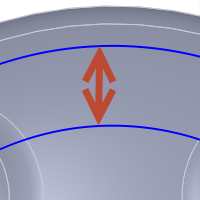

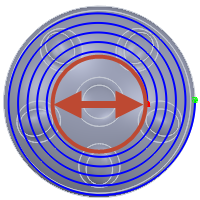

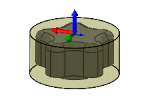

Rayon intérieur

Définit la valeur minimale du rayon intérieur. Les images suivantes sont présentées à l'aide d'une trajectoire d'outil en spirale 3D.

Pas de rayon intérieur

Rayon intérieur

Rayon extérieur

Définit la valeur maximale du rayon extérieur. Les images suivantes sont présentées à l'aide d'une trajectoire d'outil en spirale 3D.

Pas de rayon extérieur

Rayon extérieur

Centre manuel

Centre des passes radiales.

Horaire

Indique que la spirale suit le sens horaire.

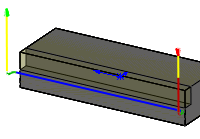

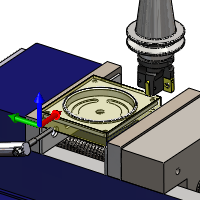

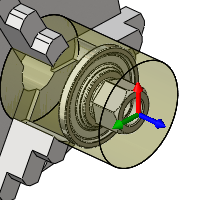

Orientation de l'outil

indique l'orientation de l'outil de tournage en degrés.

Orientation de l'outil

Remplace l'orientation de l'outil définie dans la configuration.

Fonctionne avec toutes les opérations 2D et 3D afin de contrôler la programmation des axes 3 + 2.

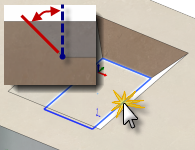

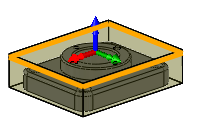

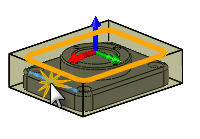

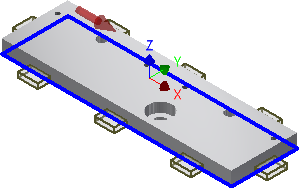

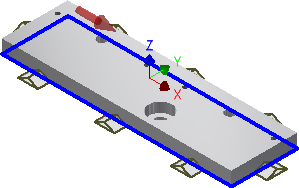

Orientation de l'outil activée

Orientation de l'outil désactivée

Orientation de l'outil

Spécifie le mode d'orientation de l'outil à l'aide d'une combinaison d'options d'origine et d'orientation du trièdre.

Le menu déroulant Orientation propose les options suivantes pour définir l'orientation des axes X, Y et Z du trièdre :

- Régler orientation du WCS : utilise le système de coordonnées de la pièce de travail (WCS) de la configuration actuelle pour l'orientation de l'outil.

- Orientation du modèle : utilise le repère de la pièce active pour l'orientation de l'outil.

- Sélectionner Z axe/plan et axe X : permet de sélectionner une face ou une arête pour définir l'axe Z et une autre face ou arête pour définir l'axe X. Les axes X et Z peuvent tous deux être inversés de 180 degrés.

- Sélectionner Z axe/plan et axe Y : permet de sélectionner une face ou une arête pour définir l'axe Z et une autre face ou arête pour définir l'axe Y. Les axes Z et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner les axes X et Y : permet de sélectionner une face ou une arête pour définir l'axe X et une autre face ou arête pour définir l'axe Y. Les axes X et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner le système de coordonnées : définit l'orientation de l'outil pour cette opération à partir d'un système de coordonnées utilisateur (SCU) Inventor dans le modèle. Cette option utilise à la fois l'origine et l'orientation du système de coordonnées existant. Choisissez-la si votre modèle ne contient pas de point et de plan appropriés pour votre opération.

- Utiliser la substitution d'axe : pour l'usinage selon 4 axes, la substitution d'axe crée une trajectoire d'outil en utilisant un rayon de référence et en développant la pièce arrondie pour générer la trajectoire d'outil.

Le menu déroulant Origine propose les options suivantes pour localiser l'origine du trièdre :

- Régler origine du WCS : utilise l'origine du repère de la configuration actuelle pour l'orientation de l'outil.

- Origine du modèle : utilise l'origine du repère de la pièce active pour définir l'origine de l'outil.

- Sélectionner le point : permet de sélectionner un sommet ou une arête comme origine du trièdre.

- Point de cube de brut : permet de sélectionner un point sur le cube capable du brut pour définir l'origine du trièdre.

- Coin du modèle : permet de sélectionner un point sur le cube capable du modèle pour définir l'origine du trièdre.

Orientation de l'outil

Indique la manière dont le système de coordonnées de la pièce de travail est indiqué.

Origine et orientation

Utiliser l'origine et l'orientation : un point d'esquisse ou un sommet de brut est utilisé pour définir l'emplacement du repère, et une face plane ou un plan est utilisé pour définir l'orientation du repère.

Système de coordonnées

Utiliser le système de coordonnées : un système de coordonnées existant, défini par un utilisateur d'Inventor, est utilisé pour définir l'emplacement et l'orientation du repère.

Brut et orientation

Utiliser le brut et l'orientation : un emplacement sur le brut (par exemple, Centre du plafond) est utilisé pour définir l'emplacement du WCS, et une face plane ou un plan est utilisé pour définir l'orientation du WCS.

Modèle

Activez cette option pour remplacer la géométrie du modèle (surfaces/corps) définie dans la configuration.

Inclure le modèle de configuration

Cette option est activée par défaut. Le modèle sélectionné dans la configuration est inclus en plus des surfaces du modèle sélectionnées lors de l'opération. Si vous désactivez cette case à cocher, la trajectoire d'outil est uniquement générée sur les surfaces sélectionnées lors de l'opération.

Géométrie

Sélectionnez une fonction d'esquisse ou essayez d'appliquer les instructions de la section Pour sélectionner des contours ouverts ou fermés sur le modèle pour former des contours ouverts ou fermés pour l'usinage.

Géométrie

Vous pouvez indiquer ici des surfaces spécifiques de la pièce cible.

- L'option Configurer le modèle utilise toute la géométrie disponible dans la pièce ou l'ensemble, ou la géométrie spécifiée lors de la création d'une référence de configuration.

- L'option Sélection utilise uniquement les corps, les faces ou les surfaces sélectionnés.

Notez que les corps sont sélectionnés par défaut.

Si vous souhaitez plutôt sélectionner des faces spécifiques, vous devez utiliser l'option Sélectionner autre ou modifier le filtre de sélection de manière à sélectionner uniquement des faces.

Surfaces à éviter/toucher

Spécifie les surfaces à éviter. Lorsque cette option est activée, les trajectoires d'outil restent éloignées des surfaces sélectionnées d'après une valeur spécifiée.

Désactivé

Activé

Hauteur de sécurité

L'outil est toujours maintenu à cette distance des surfaces sélectionnées.

Surfaces à toucher

Correspond au sens contraire de la définition du paramètre Surfaces à éviter. Lorsque cette option est activée, les surfaces d'évitement désignent les surfaces à toucher dans les limites de la hauteur de sécurité tandis que les surfaces restantes sont à éviter.

Surfaces à toucher

Fraisage vers le haut/bas

Cette option permet de décomposer chaque passe en plusieurs segments de manière à usiner chaque section en utilisant des mouvements allant exclusivement vers le bas ou vers le haut. Cette méthode s'avère pratique lors de l'utilisation de fraises à lames rapportées limitées à une direction de coupe précise.

Sans effet

Usinage vers le bas

Limite d'usinage

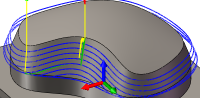

Le mode de limites spécifie la façon dont la limite de la trajectoire d'outil est définie. Les images suivantes illustrent l'utilisation d'une trajectoire d'outil radiale 3D.

Exemple 1

Exemple 2

Modes de limites disponibles :

- Aucun : les trajectoires d'outil usinent tout le brut sans restriction.

- Cube capable : contient les trajectoires d'outil au sein d'une zone délimitée par l'étendue maximale de la pièce vue depuis le repère.

-

Cube capable

- Silhouette : contient les trajectoires d'outil au sein d'une zone de délimitation définie par l'ombre de la pièce vue depuis le repère.

Silhouette

- Sélection : contient les trajectoires d'outil au sein d'une zone spécifiée par une limite sélectionnée.

Sélection

Zone de limitation de l'outil

Le confinement d'outil permet de contrôler la position de l'outil par rapport aux limites sélectionnées.

Intérieur

La totalité de l'outil reste à l'intérieur de la limite. Par conséquent, il se peut que la surface délimitée par le contour ne soit pas entièrement usinée.

Intérieur

Centrer

La limite est circonscrite au centre de l'outil. Ce paramètre garantit que la totalité de la surface située à l'intérieur de la limite est usinée. Toutefois, les zones situées à l'extérieur des limites peuvent également être usinées.

Centrer

Extérieur

La trajectoire d'outil est créée à l'intérieur de la limite, mais le bord de l'outil peut se déplacer sur l'arête extérieure de la limite.

Extérieur

Pour décaler le confinement de limite, utilisez le paramètre Offset additionnel.

Offset additionnel

L'offset additionnel est un décalage appliqué aux limites sélectionnées et au confinement de l'outil.

Une valeur positive permet de décaler la limite vers l'extérieur, à moins que le confinement d'outil soit défini sur Intérieur, auquel cas une valeur positive entraîne un décalage vers l'intérieur.

Décalage négatif avec le centre de l'outil sur la limite

Absence de décalage avec le centre de l'outil sur la limite

Décalage positif avec le centre de l'outil sur la limite

Afin de vous assurer que le bord de l'outil chevauche la limite, sélectionnez la méthode de confinement de l'outil Extérieur et spécifiez une valeur positive faible.

Afin de vous assurer que le bord de l'outil se trouve complètement en dehors de la limite, sélectionnez la méthode de confinement de l'outil Intérieur et spécifiez une valeur positive faible.

Point de frontière de contact

Lorsque cette option est activée, elle indique que la limite définit le point où l'outil entre en contact avec la pièce plutôt que l'emplacement du centre de l'outil.

Désactivé

Activé

La différence est illustrée ci-dessous sur une trajectoire d'outil parallèle à l'aide d'une fraise boule.

Désactivé

Activé

Contact seulement

Détermine si des trajectoires d'outil sont générées aux emplacements où l'outil n'est pas en contact avec la surface d'usinage. Lorsque cette option est désactivée, les trajectoires d'outil sont prolongées jusqu'aux limites du contour de confinement et sur les ouvertures de la pièce de travail.

Activé

Désactivé

Pente

Contient les trajectoires d'outil en fonction d'une plage d'angles spécifiés.

0° - 90°

0° - 45°

45° - 90°

Vous spécifiez le confinement d'angle de plongée au moyen des paramètres d'angle Depuis l'angle de plongée et Jusqu'à l'angle de plongée disponibles sous l'onglet Géométrie. Les angles sont définis sur une valeur comprise entre 0° (à l'horizontale) et 90° (à la verticale).

Seules les zones dont les valeurs sont supérieures ou égales à celles spécifiées à l'aide des paramètres Depuis l'angle de plongée et Jusqu'à l'angle de plongée sont usinées.

La plupart des stratégies de finition 3D prennent en charge le confinement de l'angle de plongée. Le confinement d'angle de plongée peut servir à limiter une stratégie de trajectoire d'outil sélectionnée aux seuls angles à laquelle elle est parfaitement adaptée. Par exemple, la stratégie Finition parallèle convient mieux aux zones peu profondes, tandis que la stratégie Finition contour est plus adaptée aux zones pentues.

Depuis l'angle de plongée

Le paramètre Depuis l'angle de plongée est défini à partir du plan à 0° (horizontal). Seules les zones dont les valeurs sont supérieures ou égales à cette valeur sont usinées.

Angle de plongée à partir de 0°

Jusqu'à l'angle de plongée

Le paramètre Jusqu'à l'angle de plongée est défini à partir du plan à 0° (horizontal). Seules les zones dont les valeurs sont inférieures ou égales à cette valeur sont usinées.

Angle de plongée jusqu'à 90°

Type de rétraction

Détermine la façon dont l'outil se déplace entre les passes de coupe. Dans les images suivantes, la stratégie 5 axes isoparamétrique est appliquée.

- Rétraction totale : permet de rétracter entièrement l'outil selon la valeur du paramètre Hauteur de rétraction à la fin de la passe, avant de le positionner au-dessus du début de la passe suivante.

- Rétraction minimum : permet d'atteindre directement la hauteur minimale à laquelle l'outil usine la pièce de travail, plus toute distance de sécurité spécifiée.

- Chemin le plus court : permet de déplacer l'outil sur la distance la plus courte possible en ligne droite entre des trajectoires.

Attention : Il est vivement déconseillé d'utiliser le paramètre Chemin le plus court avec des machines qui ne prennent pas en charge les mouvements rapides linéarisés où les mouvements G0 se font en ligne droite (par opposition aux mouvements G0 qui entraînent tous les axes à vitesse maximale, parfois appelés "déviations"). Si vous ne respectez pas cette règle, le logiciel ne pourra pas simuler correctement le mouvement de la machine et l'outil risque de présenter des dysfonctionnements.Dans le cas des machines CNC qui ne prennent pas en charge les mouvements rapides linéarisés, il est possible de modifier le post-processeur afin de convertir tous les mouvements G0 en mouvements G1 UGV. Pour obtenir de plus amples informations et des instructions sur la modification des post-processeurs évoquée, contactez l'assistance technique.

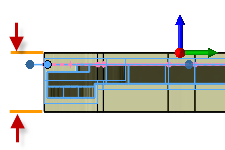

Mode UGV

Indique les situations dans lesquelles les mouvements rapides doivent être convertis en mouvements réellement rapides (G0) et quand ils doivent être convertis en mouvements UGV (G1).

- Conserve les mouvements rapides : tous les mouvements rapides sont conservés.

- Conserve les mouvements rapides axiaux et radiaux : les mouvements rapides strictement horizontaux (radiaux) ou verticaux (axiaux) sont traduits en mouvements réellement rapides.

- Conserve les mouvements rapides axiaux : seuls les mouvements rapides verticaux sont conservés.

- Conserve les mouvements rapides radiaux : seuls les mouvements rapides horizontaux sont conservés.

- Conserve les mouvements rapides sur un seul axe : seuls les mouvements rapides effectués sur un axe (X, Y ou Z) sont conservés.

-

Toujours utiliser UGV : traduit les mouvements rapides en mouvements G01 (UGV) plutôt qu'en mouvements rapides (G0).

Ce paramètre est généralement défini pour éviter les collisions lors des mouvements rapides sur les machines qui effectuent des mouvements de type "déviation" en ces endroits.

Haute vitesse

Avance à utiliser pour les mouvements rapides traduits en mouvements G1 plutôt que G0.

Autoriser la rétraction rapide

Eloigner avant rétraction

Activez cette option pour éloigner l'outil du brut avant rétraction lorsque cela est possible. Si vous désactivez cette option, des rétractions peuvent être opérées alors que l'outil est encore en contact avec le brut.

Lorsque ce paramètre est activé, les rétractions s'effectuent sous forme de mouvements rapides (G0). Désactivez ce paramètre pour forcer les rétractions à la vitesse de sortie.

Distance de sécurité

Distance minimale entre l'outil et les surfaces de la pièce lors des mouvements de rétraction. Cette distance est mesurée après l'application de la surépaisseur, de sorte que si une surépaisseur négative est utilisée, il convient de faire particulièrement attention à ce que la distance de sécurité soit suffisamment grande pour éviter les collisions.

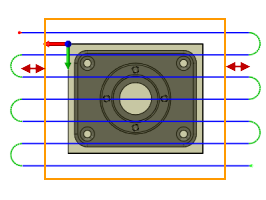

Distance maximum outil baissé

Indique la distance maximale autorisée pour les mouvements avec l'outil baissé.

Distance maximum outil baissé de 1"

Distance maximum outil baissé de 2"

Niveau outil baissé

Ce paramètre permet de déterminer dans quelles situations l'outil doit rester baissé au lieu d'être rétracté lors du contournement d'obstacles. En règle générale, il est préférable d'utiliser une stratégie adaptative où l'outil reste abaissé plus souvent si la vitesse de rétraction de votre machine CNC est faible comparée à la vitesse d'avance. Dans ce cas, augmentez la valeur de niveau dans le menu déroulant Niveau outil baissé. Les valeurs augmentent par incréments de 10 %, le paramètre Le moins étant défini sur 0 % et le paramètre Le plus sur 100 %.

Indiquer le diamètre mini de profil

Ce paramètre permet de définir un diamètre de profil minimal. Si la taille d'une zone d'usinage est inférieure à la valeur de diamètre de profil minimal spécifiée, la zone n'est pas usinée.

Diamètre de profil minimum

Indique l'empreinte minimale à évider.

Direction

L'option Direction vous permet de configurer Inventor HSM pour qu'il tente de conserver un fraisage de type Avalant ou Opposition.

Avalant

Sélectionnez Avalant pour usiner toutes les passes dans une seule direction. Lorsque cette méthode est appliquée, Inventor HSM tente d'utiliser un fraisage en avalant par rapport aux limites sélectionnées.

Avalant

Opposition

Ce paramètre permet d'inverser la direction de la trajectoire d'outil par rapport au paramètre Avalant afin de générer une trajectoire d'outil de fraisage en opposition.

Opposition

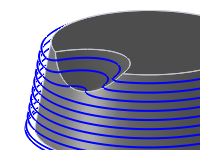

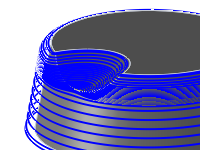

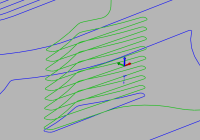

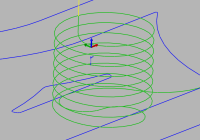

Utiliser des entrées/sorties hélicoïdales

Permet d'utiliser des mouvements d'entrée/de sortie hélicoïdaux au lieu de mouvements d'entrée/de sortie circulaires.

laisser outil baissé

Lorsque cette option est activée, la stratégie évite toute rétraction lorsque la distance jusqu'à la prochaine zone est inférieure à la distance de suspension indiquée.

Deux modes

Lorsque cette option est activée, les passes sont effectuées dans les deux directions. Désactivez cette option pour forcer l'usinage avalant uniquement.

Mode d'entrée/sortie

Les paramètres du mode d'entrée/sortie permettent de contrôler les entrées/sorties. Il existe cinq options disponibles.

- Echec : entraîne une erreur s'il n'est pas possible d'effectuer les entrées/sorties sans entraîner de collision. L'utilisateur doit alors procéder à un ajustement.

- Ignorer les passes : ignore toutes les passes qui ne peuvent pas être atteintes avec les paramètres indiqués. Cette option permet de conserver la matière restante pour les opérations suivantes.

- Déplacer guide : déplace la position du guide vers un emplacement libre de la pièce, mais conserve le guide tel quel.

- Entrée/sortie de tournage : modifie l'angle d'entrée/sortie jusqu'à ce qu'il y ait de la place.

- Entrée/sortie de rétractation : mode d'entrée/sortie le plus automatisé et paramètre par défaut. Il permet la liaison entre toutes les pièces et procède, dans certains cas, à une rétractation radiale lorsqu'il n'existe aucune autre alternative. Ce paramètre est recommandé.

Utiliser une direction d'entrée/sortie fixe

Spécifie que les directions d'entrée/sortie définies sont toujours indiquées par rapport au système de coordonnées XZ. Lorsque cette option est désactivée, les entrées/sorties sont indiquées par rapport à la direction de coupe avant/arrière de chaque passe.

Entrée

Activez ce paramètre pour générer une entrée.

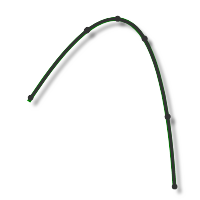

Entrée

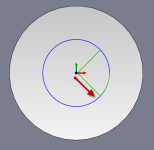

Rayon d'entrée horizontal

Spécifie le rayon à appliquer aux mouvements d'entrée horizontaux.

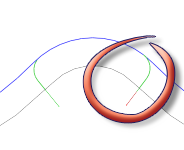

Rayon d'entrée horizontal

Angle rayon d'entrée

Spécifie le rayon de l'arc d'entrée.

Angle de balayage à 90 degrés

Angle d'entrée à 45 degrés

Distance d'entrée linéaire :

Indique la longueur du mouvement d'entrée linéaire pour lequel activer la compensation radiale dans le contrôleur.

Distance d'entrée linéaire

Perpendicularité

Remplace les extensions tangentielles des arcs d'entrée/de sortie par un mouvement perpendiculaire à l'arc.

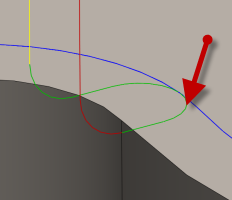

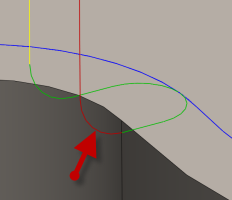

Illustration avec une entrée/sortie perpendiculaire

Exemple : alésage doté d'arcs d'entrée les plus grands possible (plus l'arc est grand, moins il présente de risque de marques de temps d'arrêt) et rendant impossible le placement d'une entrée linéaire tangente, car celle-ci se prolongerait sur le côté de l'alésage.

Rayon d'entrée vertical

Rayon de l'arc vertical destiné à lisser le mouvement d'entrée en direction de la trajectoire d'outil elle-même.

Rayon d'entrée vertical

Sortie

Activez ce paramètre pour générer une sortie.

Sortie

Idem entrée

Indique que la définition de la sortie doit être identique à celle de l'entrée.

Rayon de sortie horizontal

Spécifie le rayon à appliquer aux mouvements de sortie horizontaux.

Rayon de sortie horizontal

Angle rayon de sortie

Spécifie le rayon de l'arc de sortie.

Distance de sortie linéaire :

Indique la longueur du mouvement de sortie linéaire pour lequel désactiver la compensation radiale dans le contrôleur.

Distance de sortie linéaire

Perpendicularité

Remplace les extensions tangentielles des arcs d'entrée/de sortie par un mouvement perpendiculaire à l'arc.

Illustrée avec une entrée/sortie perpendiculaire

Exemple : alésage doté d'arcs d'entrée les plus grands possible (plus l'arc est grand, moins il présente de risque de marques de temps d'arrêt) et rendant impossible le placement d'une entrée linéaire tangente, car celle-ci se prolongerait sur le côté de l'alésage.

Rayon de sortie vertical

Spécifie le rayon à appliquer à la sortie verticale.

Rayon de sortie vertical

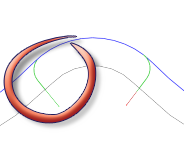

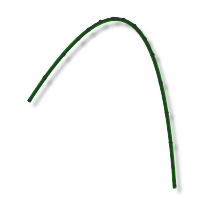

rampe

Active les rampes.

Illustrée avec un angle de rampe de 15 degrés

Type de rampe

Indique la manière dont l'outil se déplace vers le bas pour effectuer chaque ouverture de profondeur.

Pré-perçage

Pour pouvoir utiliser l'option Pré-perçage, vous devez définir au préalable un ou plusieurs emplacements à cet effet.

Tréflage

Zig-zag

Observez les transitions lisses du type de rampe en zig-zag.

Profil

Profil de lisse

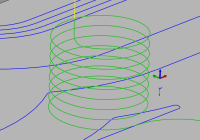

Hélice

Type de transition

Spécifie le type de connexion effectué entre les passes.

- Aucun contact : les passes ne sont pas connectées entre elles sur le même niveau Z, mais au moyen d'un mouvement de rétraction.

- Ligne droite : permet d'effectuer des connexions simples et directes, à l'aide de lignes droites.

- Chemin le plus court : trajectoire la plus courte possible entre des zones d'usinage. Il s'agit généralement d'un mouvement en ligne droite.

- Lisse : permet d'utiliser comme il convient des mouvements tangentiels lisses à l'aide d'arcs réels.

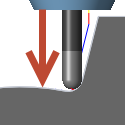

Autoriser la plongée

Permet la plongée verticale. Cette option désactive tous les autres types d'avancées verticales et pousse la machine à se déplacer verticalement, de haut en bas, jusqu'au niveau d'usinage suivant, à la vitesse de plongée indiquée pour l'outil.

Autoriser les rampes en hélice

Lorsque cette option est activée, les rampes hélicoïdales sont générées chaque fois que c'est possible.

Autoriser les contours en rampe

Lorsque cette option est activée, des rampes de contour (ou rampes de profil) sont générées.

Autoriser les rampes sur contours lissés

Lorsque cette option est activée, des rampes de contour lissées sont générées.

Autoriser les rampes en zig-zag

Lorsque cette option est activée, des rampes en zig-zag sont générées.

Autoriser plongée en dehors du brut

Au lieu d'usiner la matière à l'intérieur du contour d'une zone sélectionnée, l'activation de ce paramètre permet de supprimer de la matière à l'extérieur du contour sélectionné, par la sélection d'un contour de brut supplémentaire.

Désactivez ce paramètre pour forcer l'accélération dans le brut.

Angle de rampe (deg)

Indique l'angle de rampe maximal.

Angle de dépouille de rampe (degrés)

Angle de dépouille souhaité pour les rampes hélicoïdales. Ce paramètre permet de maintenir la queue d'outil à distance du brut et d'améliorer l'évacuation des copeaux lors de la plongée en rampe.

Incrément Z rampe maximum

Indique l'incrément Z de rampe maximal par tour sur le profil de rampe. Ce paramètre permet de limiter la charge de l'outil lors des ouvertures pleine largeur pendant l'utilisation de la rampe.

Hauteur de sécurité rampe

Hauteur de la rampe au-dessus du niveau de brut actuel.

Distance radiale rampe :

Indique la distance minimale jusqu'au contour pour l'hélice de pénétration.

Diamètre de rampe hélicoïdale

Spécifie le diamètre de la rampe hélicoïdale.

Rappes lisses

Lorsque ce paramètre est activé, les rampes commencent et se terminent de façon tangentielle sur les trois axes.

L'utilisation des rampes s'effectue en continu dans la dérivée du premier ordre, de sorte que des courbes lisses sont utilisées à la place des boucles habituelles dans la trajectoire.

Diamètre de rampe minimum :

Spécifie le diamètre minimal de la rampe.

Forcer rampe

Activez cette option pour contraindre une rampe de profil au-dessus des contours sélectionnés.

Utilisez cette option pour découper des trous, par exemple.

Passes de coupe

Activez cette option pour permettre l'ajustement des passes aux avances lorsque cela n'est pas possible autrement, et pour permettre à l'usinage CNC de maintenir une avance élevée. Si cette option est désactivée, l'intégralité de la passe est usinée. Ce choix peut entraîner des mouvements brusques et le non-respect du rayon de coin minimal.

Diamètre de rampe manuel

Si cette option est activée, le diamètre minimal de la rampe peut être défini.

Angle de rampe constant

Angle maximum des rampes de contact.

Rampe de contact lisse

Indique que la rampe de contact doit être lisse.

Supprimer les pointes

Activez cette option afin de supprimer les pointes de la trajectoire d'outil.

Angle maximal de pointe

Indique l'angle des passes qui déclenche une pointe.

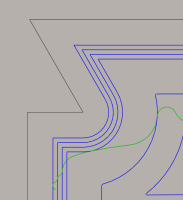

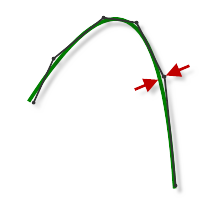

Lissage

Lisse la trajectoire d'outil en supprimant des points et des arcs d'ajustement en trop dans la mesure du possible et dans la plage de tolérance de filtrage donnée.

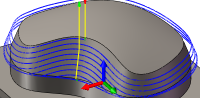

Lissage désactivé

Lissage activé

Le lissage permet de réduire la taille du code sans sacrifier la précision. Le principe du lissage est le suivant : les lignes colinéaires sont remplacées par une seule ligne et les lignes multiples des zones incurvées par des arcs tangents.

Les effets du lissage peuvent être considérables. La taille du fichier de code G peut être réduite de moitié, voire plus. La machine fonctionnera plus rapidement et de manière plus fluide, et la finition de surface aura un meilleur aspect. La proportion de réduction du code dépend de la façon dont la trajectoire d'outil se prête au lissage. Le filtrage fonctionne bien pour les trajectoires d'outil situées essentiellement sur un plan principal (XY, XZ ou YZ), telles que les trajectoires parallèles. En revanche, les autres types, comme les crêtes en 3D, sont moins réduits.

Tolérance de lissage

Indique la tolérance du filtre de lissage.

Le lissage donne des résultats optimaux lorsque la tolérance (c'est-à-dire la précision avec laquelle la trajectoire linéarisée initiale est générée) est supérieure ou égale à la tolérance de lissage (ajustement de l'arc de ligne).

Reprise matière restante

Utilisez l'usinage de la matière restante.

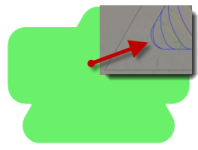

Reprise matière restante

Limite l'opération au simple enlèvement de matière qu'un outil précédent ou qu'une opération antérieure n'est pas parvenu(e) à réaliser.

Paramètre Reprise matière restante ACTIVE

Paramètre Reprise matière restante DESACTIVE

Source matière restante

Indique la source à partir de laquelle la reprise de matière restante doit être calculée.

- Depuis les opérations précédentes

- Depuis les opérations

- Depuis l'outil

- Depuis fichier(.stl)

- Depuis les solides

- Depuis le brut

Depuis le brut

Union de toutes les opérations dépendantes

Unit l'ensemble des opérations dépendantes.

Inclut toutes les opérations précédentes

Inclut toutes les opérations précédentes.

Résolution :

Indique la résolution de la matière restante.

Recouvrement :

Cette valeur détermine la quantité de matière restante que vous pouvez ignorer. Utilisez ce paramètre pour éviter les passes indésirables lorsque la matière restante est minime.

Diamètre de l'outil

Indique le diamètre de l'outil de reprise de matière restante.

Rayon de coin

Indique le rayon de coin de l'outil de reprise de matière restante.

Angle de dépouille

Indique l'angle de dépouille de l'outil de reprise de matière restante.

Longueur épaulement

Indique la longueur d'épaulement de l'outil de reprise de matière restante.

Fichier

Indique le fichier de matière restante.

Ajustement

Permet de sélectionner l'ajustement de reprise de matière restante pour ignorer ou garantir le fraisage de petites crêtes.

- Utiliser les valeurs calculées

- Ignorer les crêtes

- Usinage de crêtes

Ajustement d'offset

Ce paramètre indique la quantité de brut à ignorer ou à éliminer, selon le réglage du paramètre Ajustement reprise. Ce paramètre s'utilise principalement pour éviter d'usiner de petits restes de matière via le paramètre Ignorer les crêtes.

Opération de reprise

Opération sur la matière restante.

Surépaisseur reprise

Indique la quantité de matière restante à conserver.

Hauteur de sécurité

La hauteur de sécurité correspond à la première hauteur que l'outil atteint sur son chemin en direction du début de la trajectoire d'outil.

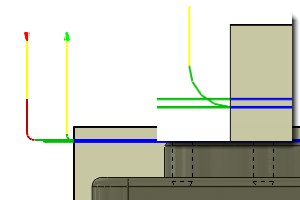

Hauteur de sécurité

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Décalage de hauteur de dégagement

Le paramètre Offset hauteur de sécurité est appliqué. Il est défini par rapport à la sélection du mode Hauteur de sécurité dans la liste déroulante précédente.

Hauteur de rétraction

Le mode Hauteur de rétraction spécifie la hauteur qu'atteint l'outil avant la passe de coupe suivante. Il doit être défini sur une valeur supérieure à celle des paramètres Hauteur de travail et Haut. Ce mode s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de rétraction

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Offset hauteur de rétraction

Le paramètre Offset hauteur de rétraction est appliqué. Il est défini par rapport à la sélection du mode Hauteur de rétraction dans la liste déroulante précédente.

Hauteur d'avance

Le mode Hauteur de travail définit la hauteur jusqu'à laquelle l'outil accélère avant de passer à la vitesse d'avance/de plongée pour pénétrer la pièce. Le mode Hauteur de travail doit être supérieur au haut. Une opération de perçage utilise cette hauteur comme hauteur de travail initiale et hauteur de rétraction entre les picotins. Le mode Hauteur de travail est utilisé conjointement avec le décalage suivant pour définir la hauteur.

Hauteur de Travail

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Désactivé : la désactivation de l'option Hauteur de Travail pousse l'outil à accélérer jusqu'à l'entrée.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Offset hauteur de Travail :

Le décalage de la hauteur de travail est appliqué et dépend de la sélection du mode Hauteur de travail dans la liste déroulante ci-dessus.

Hauteur supérieure

Le mode Hauteur de la partie supérieure définit la hauteur qui décrit le haut de la coupe. Il doit être défini sur une valeur supérieure à celle du paramètre Profondeur d'usinage. Ce mode s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de la partie supérieure

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Décalage dessus de brut

Le paramètre Décalage supérieur est appliqué. Il est défini par rapport à la sélection du mode Hauteur de la partie supérieure dans la liste déroulante précédente.

Hauteur inférieure

Le mode Profondeur d'usinage détermine les valeurs finales de hauteur et de profondeur d'usinage, ainsi que la profondeur maximale atteinte par l'outil dans le brut. Il doit être défini sur une valeur inférieure à celle du paramètre Haut. Ce mode s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Profondeur d'usinage

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

- Jusqu'à la largeur de chanfrein : permet à l'outil de percer suffisamment pour que la largeur du chanfrein corresponde au paramètre de saisie. Le paramètre de saisie ne doit pas dépasser la largeur du chanfrein de l'outil. Le décalage de hauteur calculé dépend des paramètres de l'outil (diamètre, diamètre de bout et angle de bout) et du diamètre du perçage. Les sélections autorisées incluent des faces cylindriques, des cercles ou des arcs.

- Jusqu'au diamètre de chanfrein : le diamètre du nouveau perçage est égal au paramètre de saisie. Par conséquent, le paramètre de saisie ne doit pas dépasser le diamètre de l'outil. Le décalage de hauteur calculé dépend des paramètres de l'outil, et pas de la sélection du perçage. Les sélections autorisées incluent des faces cylindriques, des cercles ou des arcs.

Décalage de profondeur d'usinage

Le paramètre Offset sur profondeur d'usinage est appliqué. Il est défini par rapport à la sélection du mode Profondeur d'usinage dans la liste déroulante précédente.

Dégagement

Indique le plan cylindrique dans lequel l'outil se rétracte au début et à la fin d'une opération. Vous pouvez choisir entre les plans cylindriques suivants :

Dégagement

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite extérieure

- Limite intérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de dégagement

Indique la valeur de décalage.

Rayon extérieur

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon extérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite intérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon extérieur

Indique la valeur de décalage du rayon externe.

Rayon intérieur

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon intérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite extérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon intérieur

Définit la valeur de décalage du rayon interne.

Outil...

Ouvre la boîte de dialogue Bibliothèque d'outils.

Pas de finition

Indique qu'une étape de finition doit être effectuée.

Pas de finition

Depuis l'autre sens

Indique que la trajectoire d'outil commence de l'autre côté de la pièce.

Désélectionné

Segments sélectionnés

Utiliser l'amincissement de copeaux

Activez cette option pour utiliser une coupe continue, afin que les copeaux restent fins.

Hauteur :

Indique la distance de levage lors des mouvements de repositionnement.

Hauteur de 0

Hauteur de 0,1 po

Avance dans les zones sans engagement :

Indique l'avance utilisée pour les déplacements lors desquels l'outil n'est pas en insertion sur la matière, mais n'est pas non plus en rétraction.

Utiliser l'ébauche de rainure

Activez ce paramètre pour démarrer l'ébauche de la poche avec une rainure le long de son centre avant de poursuivre avec un mouvement en spirale vers la paroi de la poche.

Cette fonction peut être utilisée pour réduire le mouvement de liaison dans les angles de certaines poches.

Utiliser l'ébauche de rainure activé

Utiliser l'ébauche de rainure désactivé

Largeur d'ébauche de rainure :

Largeur de la rainure d'ébauche initiale le long du centre de la poche avant le mouvement en spirale vers la paroi de la poche.

Largeur d'ébauche de rainure

Rayon de compensation autorisé :

Ce paramètre indique une plage de diamètres d'outil qui peut être utilisée en toute sécurité, plutôt que seulement l'outil sélectionné pour l'opération.

La plage autorisée des rayons d'outil s'étend du rayon d'outil sélectionné au rayon d'outil sélectionné plus la marge autorisée.

Créer angles vifs

Indique que les angles aigus doivent être forcés.

Chanfrein

Indique que l'opération de création de contour sera utilisée pour créer un chanfrein.

Conseils relatifs à la sélection de la géométrie :

Angles aigus

Angles vifs : sélectionnez l'angle aigu et définissez la taille du chanfrein à l'aide du paramètre Largeur de chanfrein.

Arêtes chanfreinées

Arêtes chanfreinées : sélectionnez l'arête inférieure du chanfrein. La largeur du chanfrein est calculée automatiquement.

Tri par îlots

Indique l'ordre de réalisation des ouvertures de profondeur en présence de plusieurs profils.

Désactivé

Désactivé : les ouvertures de profondeur sont classées par profondeur.

Activé

Activé : les ouvertures de profondeur sont classées par profil.

Autoriser hauteur de crête

Lors de la programmation de faces planes avec un outil ayant un rayon dans le coin, un point de rebroussement (ou crête) peut être généré entre les dépassements.

Par défaut, la valeur Passe maximum est remplacée afin de s'assurer qu'aucun point de rebroussement entre dépassements n'est produit.

Autoriser hauteur de crête désactivé

Autoriser hauteur de crête activé

Ci-dessus : poche usinée avec une fraise en arrondi de 3/8" à un dépassement maximual de 0,25".

Usinage zones droites

Permet d'éviter l'usinage le long des zones pentues en choisissant automatiquement la direction qui convient le mieux aux passes parallèles.

Tri simple

Activez cette option pour forcer un classement simple dans le sens de la coupe au lieu d'un classement en fonction de la distance la plus courte. Vous pouvez utiliser cette fonction pour éviter la présence de marques sur la pièce usinée dans certains cas. Toutefois, le temps d'usinage sera augmenté en raison de mouvements de liaison supplémentaires.

Offset de brut :

Indique la distance de décalage du contour du brut vers l'extérieur.

Décalage du brut

Offset de brut :

Indique la distance de prolongement de la limite d'usinage au-delà de la limite du brut en X et Y.

Décalage du brut

Distance de sortie :

Indique la distance à laquelle l'avancée de sortie commence avant la fin de la géométrie sélectionnée.

A 0 po

A 0,5 po

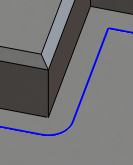

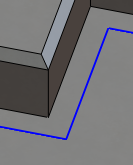

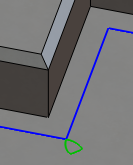

Mode Coin extérieur

Lors de l'usinage des coins extérieurs, il peut s'avérer nécessaire d'éviter de se déplacer autour des coins afin de les laisser parfaitement nets.

Le paramètre du mode Coin extérieur vous permet d'usiner les coins extérieurs de trois manières différentes.

- Rouler autour des coins : maintient le contact avec le coin tout au long du déplacement.

- Conserve les angles vifs : poursuit la trajectoire d'outil jusqu'à un coin à point unique, perdant ainsi temporairement le contact avec la matière.

- Conserve angle vif avec boucle : identique à Conserve les angles vifs, mais effectue également une sortie et une entrée horizontales au niveau du coin.

Conserve l'ordre

Indique que les fonctions sont usinées dans l'ordre dans lequel elles ont été sélectionnées. Lorsque cette option est désactivée, Inventor HSM optimise l'ordre de coupe.

Angle maximum (degrés) :

Indique la valeur de plongée maximale des passes.

Angle minimum :

Plus petit angle (à partir de l'axe Z de l'orientation de l'outil) des perçages à usiner.

Angle maximum :

Plus grand angle (à partir de l'axe Z de l'orientation de l'outil) des perçages à usiner.

Diamètre minimum

Correspond au diamètre des plus petits perçages à usiner.

Diamètre maximum :

Diamètre des perçages les plus grands à usiner.

Mode Coupante :

Le mode de coupe indique comment usiner les côtés.

Passe unique

Du bas

Ajustage à partir du bas

Du haut

Ajustage à partir du haut

Spirale

Variable

Mode Coupante :

Le mode de coupe indique comment usiner le long des directions paramétriques ISO des surfaces sélectionnées.

- Coupe impossible : supprime les mouvements impossibles de la trajectoire d'outil.

- Echec si impossible : échoue lors de la génération de mouvements de trajectoire d'outil impossibles.

- Tourner si impossible : effectue un "virage" pour s'éloigner de segments de trajectoire d'outil impossibles.

Epaisseur de brut

Spécifie l'épaisseur globale du brut.

Epaisseur du brut

Offset de l'outil :

Indique un décalage supplémentaire le long de l'axe de l'outil par rapport à la courbe de guidage du bas.

Recouvrement des passes :

Spécifie la distance de prolongement de l'usinage pour une passe fermée.

Distance maximum :

Indique la distance maximale sur laquelle mettre l'axe de l'outil en éventail.

Distance d'extension tangente de fragments :

Spécifie l'extension tangentielle des passes.

Dégagement d'outil :

Spécifie un angle de dégagement supplémentaire de l'outil.

Usinage à l'intérieur

Activez cette option pour indiquer que l'opération doit usiner le diamètre intérieur de la pièce de travail.

Usinage à l'intérieur désactivé

Usinage à l'intérieur activé

Utiliser la contre-pointe

Une contre-pointe permet de supporter l'axe de rotation longitudinal de la pièce usinée. Cette fonction est particulièrement utile lorsque la pièce de travail est relativement longue et fine. Faute d'utiliser une contre-pointe, la pièce de travail peut se plier lors de la coupe et entraîner un "broutage".

Utiliser le bac de récupération de pièce

Activez cette option pour utiliser le bac de récupération de pièce, s'il y en a un.

Se positionner à l'origine

Indique de se positionner à l'origine au début et à la fin de la trajectoire d'outil. Les quatre options sont explicites.

- Ne pas se positionner à l'origine

- Se positionner à l'origine au début

- Se positionner à l'origine à la fin

- Se positionner à l'origine au début et à la fin

Mode :

En fonction de la stratégie de tournage choisie, ce paramètre détermine le sens d'usinage de l'outil (axial ou radial), ainsi que son sens d'approche et de rétractation.

- Rainurage extérieur : l'outil s'approche de/se rétracte vers l'extérieur et procède à un usinage axial.

- Rainurage intérieur : l'outil s'approche de/se rétracte vers le trait d'axe et procède à un usinage axial.

Limitation

Les opérations de tournage visent à supprimer le plus de brut restant possible avec le type d'opération sélectionné. Les trajectoires d'outil peuvent être confinées à une zone spécifique en utilisant le bouton Limitation pour sélectionner les bordures de limitation. Vous pouvez définir les zones de limitation à l'aide d'un ensemble d'arêtes, de surfaces ou de points d'esquisse.

Offset brut :

Indique la distance à usiner au-delà de l'avant du modèle.

Surépaisseur brut à l'arrière :

Indique la distance à usiner au-delà de l'arrière du modèle.

Faces de filetage

Bouton de sélection des faces à fileter.

Appliquer de l'arrière vers l'avant

Activez cette option pour

Alignement du côté des rainures

- Retour : décale l'outil à partir de la géométrie de rainure sélectionnée dans la direction Z négative (vers l'arrière du brut).

- Milieu : centre l'outil sur la géométrie de rainure sélectionnée.

- Avant : décale l'outil à partir de la géométrie de rainure sélectionnée dans la direction Z positive (vers l'avant du brut).

Alignement des bouts de rainure

- Extrusion : la pointe d'outil s'étend au-delà de la distance radiale sélectionnée dans la direction radiale négative pour le rainurage extérieur et dans la direction radiale positive pour le rainurage intérieur. Important : Le choix entre le rainurage intérieur et extérieur s'affiche dans l'onglet Outil, et non dans l'onglet Géométrie.

- Conseil : La pointe d'outil s'arrête à la distance radiale sélectionnée.

Recouvrement d'ébauche :