|

Mode d'accès : |

Ruban :

onglet CAM  groupe de fonctions Tournage

groupe de fonctions Tournage  Rainurage

Rainurage

|

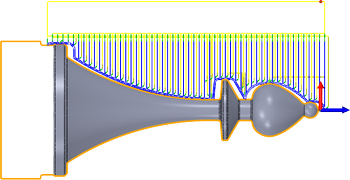

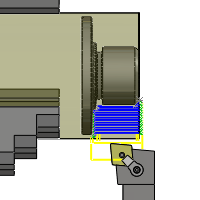

La stratégie Rainurage permet l'ébauche et la finition de la pièce à l'aide d'outils de rainurage.

Paramètres de l'onglet Outil

Paramètres de l'onglet Outil

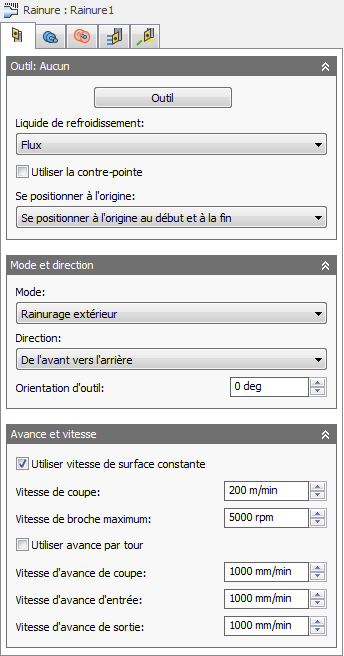

Lubrifiant

Type de lubrifiant employé avec l'outil.

Utiliser la contre-pointe

Une contre-pointe permet de supporter l'axe de rotation longitudinal de la pièce usinée. Cette fonction est particulièrement utile lorsque la pièce de travail est relativement longue et fine. Faute d'utiliser une contre-pointe, la pièce de travail peut se plier lors de la coupe et entraîner un "broutage".

Pour que cette option soit activée, votre machine doit être équipée d'une contre-pointe programmable et votre post-processeur doit être configuré de manière à écrire le code dont votre machine a besoin.

Une fois la configuration terminée, M21 (contre-pointe avant) doit s'afficher au début de l'opération et M22 (contre-pointe arrière) à la fin de l'opération, avec cette option activée.

Se positionner à l'origine

La position d'origine est une valeur Z connue définie par rapport au système de coordonnées et paramétrée dans la section Système de coordonnées de travail (WCS) dans l'onglet Configuration de la boîte de dialogue Stratégie de configuration.

Vous pouvez forcer l'outil à se déplacer vers la position d'origine avant de commencer l'opération ou une fois l'opération terminée. L'outil retirera toujours le brut sur l'axe X jusqu'à atteindre la hauteur de dégagement, puis se positionnera au niveau de la position d'origine sur l'axe Z.

-

Ne pas se positionner à l'origine

Ne pas se positionner à l'origine

-

Se positionner à l'origine au début

Se positionner à l'origine au début

-

Se positionner à l'origine à la fin

Se positionner à l'origine à la fin

-

Se positionner à l'origine au début et à la fin

Se positionner à l'origine au début et à la fin

Mode :

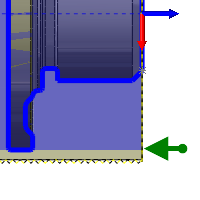

En fonction de la stratégie de tournage (Contour ou Rainure), ce paramètre détermine si l'outil effectue un usinage de manière axiale ou radiale, ainsi que la direction d'approche/de rétraction.

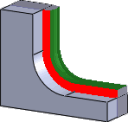

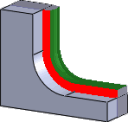

- Rainurage extérieur : l'outil s'approche/se rétracte par rapport à l'extérieur du brut et procède à un usinage axial.

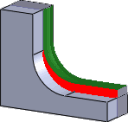

- Rainurage intérieur : l'outil s'approche/se rétracte par rapport au trait d'axe et procède à un usinage radial.

Direction

Conjointement avec le mode de tournage, ce paramètre détermine la direction de l'outil lors de la coupe.

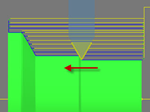

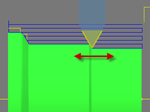

- De l'avant vers l'arrière : sélectionnez cette option pour effectuer une coupe depuis la partie avant du brut vers la partie arrière, c'est-à-dire vers le mandrin principal.

De l'avant vers l'arrière

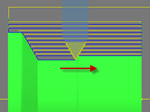

- De l'arrière vers l'avant : il s'agit de l'option opposée à l'option De l'avant vers l'arrière. Elle permet d'effectuer une coupe depuis la partie arrière vers la partie avant, c'est-à-dire en s'éloignant du mandrin principal.

De l'arrière vers l'avant

- Dans les deux sens : cette option permet à l'outil d'effectuer des coupes dans les deux directions, pour un mouvement de coupe en va-et-vient. Si vous sélectionnez cette option, veillez à utiliser un outil approprié pouvant effectuer des coupes dans les deux directions.

Deux modes

Orientation de l'outil :

Utilisez cette option si votre tourelle de révolution possède un axe B programmable. Votre post-processeur devra prendre en charge la publication à partir de cette valeur.

Orientation de l'outil à 45 degrés

Orientation de l'outil à 90 degrés

Utiliser une vitesse de coupe constante

Permet d'ajuster automatiquement la vitesse de broche de manière à maintenir une vitesse de coupe constante lorsque le diamètre de coupe change entre l'outil et la pièce de travail. Sur la plupart des machines, la commande G96 est utilisée pour définir une vitesse de coupe constante (CSS).

Vitesse de broche

Vitesse de rotation de la broche.

Vitesse de surface

Vitesse de la broche exprimée en tant que vitesse de l'outil sur la surface.

Vitesse de broche maximum

Indique la vitesse de broche maximum autorisée lorsque vous utilisez une vitesse de coupe constante (CSS).

Utiliser l'avance par révolution

Permet d'ajuster automatiquement la vitesse d'avance en fonction de la vitesse de rotation de la broche, afin de maintenir une charge de copeaux constante.

Avance

Avance utilisée dans les mouvements de l'outil.

Vitesse d'entrée

Avance utilisée lors de la progression dans un mouvement de l'outil.

Vitesse de sortie

Avance utilisée lors de la sortie d'un mouvement de l'outil.

Paramètres de l'onglet Géométrie

Paramètres de l'onglet Géométrie

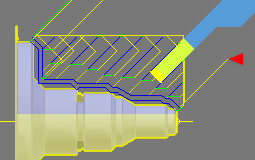

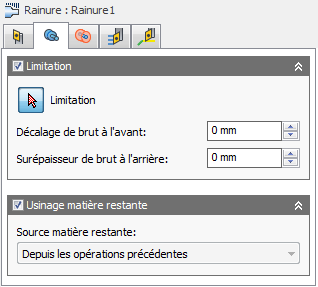

Limitation

Les trajectoires d'outil peuvent être confinées à une zone spécifique en utilisant le bouton Limitation pour sélectionner les bordures de limitation. Vous pouvez définir les zones de limitation à l'aide d'un ensemble d'arêtes, de surfaces ou de points d'esquisse.

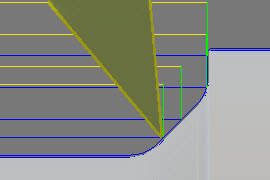

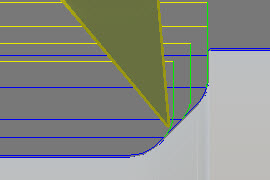

Offset brut :

Indique la distance à usiner au-delà de l'avant du modèle.

Décalage à l'avant négatif

Décalage à l'avant positif

Surépaisseur brut à l'arrière :

Indique la distance à usiner au-delà de l'arrière du modèle.

Surépaisseur à l'arrière négative

Surépaisseur à l'arrière positive

Reprise matière restante

Indique que seul le brut restant après les opérations précédentes doit être usiné.

Désactivé

Activé

Source matière restante

Indique la source à partir de laquelle la reprise de matière restante doit être calculée.

- Depuis les opérations précédentes

- Depuis les opérations

- Depuis l'outil

- Depuis fichier(.stl)

- Depuis les solides

- Depuis le brut

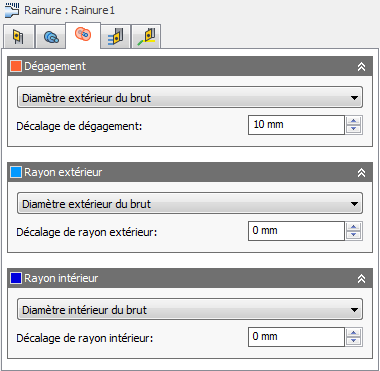

Paramètres de l'onglet Rayons

Paramètres de l'onglet Rayons

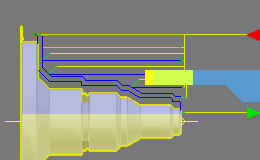

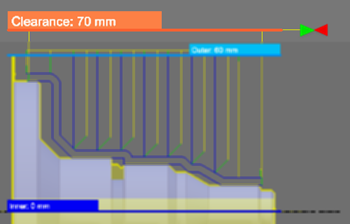

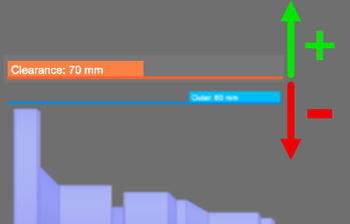

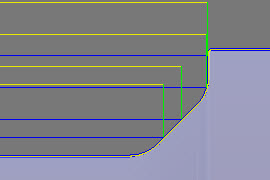

Dégagement

Définissez cette hauteur pour contrôler le rayon au niveau duquel l'outil entre et sort de la trajectoire d'outil. L'outil s'approche et se rétracte depuis l'intérieur du brut le long de l'axe Z (axe de la broche) en respectant ce décalage de dégagement radial. La valeur affichée dans l'onglet orange représente le rayon actuel par rapport à l'axe de la configuration.

Rayon de dégagement extérieur

- Diamètre extérieur du brut : définit le rayon de dégagement en fonction des extrémités radiales du brut définies dans la configuration.

- Diamètre extérieur du modèle : définit le rayon de dégagement en fonction des extrémités radiales extérieures du modèle définies dans la configuration.

- Rayon extérieur : cette option permet de décaler le rayon de dégagement par rapport au rayon extérieur. Toutefois, le rayon de dégagement doit être supérieur au rayon extérieur : une valeur positive doit donc être saisie dans le champ Décalage de dégagement.

- Rayon intérieur : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir de l'emplacement le plus à l'intérieur au niveau duquel des trajectoires d'outil sont générées. Cette méthode s'avère pratique pour limiter la profondeur de la trajectoire d'outil dans certains cas. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Diamètre intérieur du modèle : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir du diamètre le plus petit du brut défini. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Diamètre intérieur du brut : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir du diamètre le plus petit du brut défini. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Sélection : sélectionnez une face, un sommet ou un point sur le modèle pour définir le rayon de dégagement.

- Rayon : cette option vous permet d'entrer une valeur de rayon dans le champ Décalage de dégagement.

- Diamètre : cette option vous permet d'entrer une valeur de diamètre dans le champ Décalage de dégagement.

Décalage de dégagement

Indique la valeur de décalage.

Décalage du dégagement extérieur

Rayon extérieur

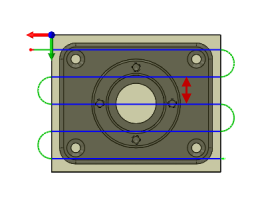

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon extérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite intérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon extérieur

Indique la valeur de décalage du rayon externe.

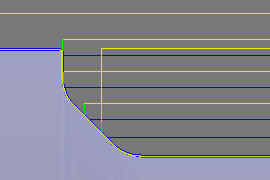

Rayon intérieur

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon intérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite extérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon intérieur

Définit la valeur de décalage du rayon interne.

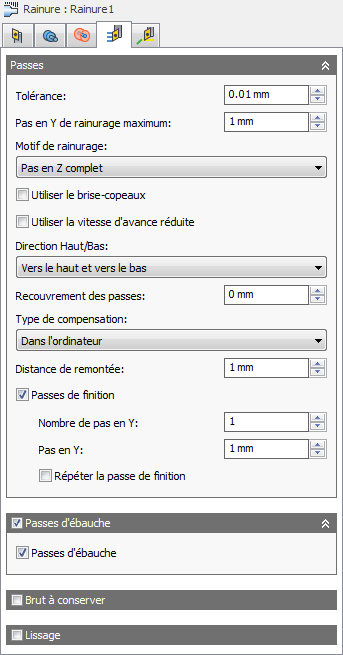

Paramètres de l'onglet Passes

Paramètres de l'onglet Passes

Tolérance

La tolérance d'usinage correspond à la somme des tolérances utilisées pour la génération des trajectoires d'outil et la triangulation de la géométrie. Il convient d'ajouter les éventuelles tolérances de filtrage supplémentaires à cette valeur pour obtenir la valeur de tolérance totale.

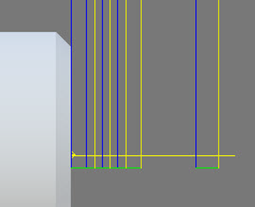

Tolérance large de 0,100

Tolérance stricte de 0,001

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l'aide des commandes de ligne G1 et d'arc G2 G3. Pour s'adapter à ce comportement, la FAO calcule une approximation des trajectoires d'outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l'adéquation entre la trajectoire d'outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d'outil s'approche de la forme nominale de la spline ou de la surface.

Phénomène du "data starving"

Il peut s'avérer tentant d'avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s'accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d'outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts. Les deux premiers points ne posent guère problème, car Inventor HSM exécute rapidement les calculs, et la plupart des commandes modernes disposent d'au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

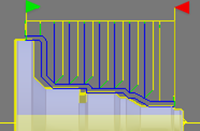

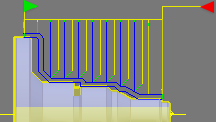

Pas maxi pour rainure :

Indique le pas de rainurage maximal.

Motif de rainurage

Il existe trois options de motif de rainurage :

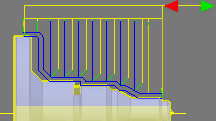

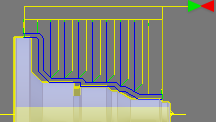

- Pas en Z complet

- Pas en Z partiel

- Latéral avec pas en Z partiel

Utiliser le brise-copeaux

Activez cette option pour activer les options de débourrage.

Profondeur débourrage :

Spécifie la profondeur du débourrage.

Rétraction débourrage :

Indique l'ampleur de la rétraction pour débourrage.

Utiliser la vitesse d'avance réduite

Activez cette option pour réduire l'avance lors du rainurage.

Avance réduite

Indique l'avance réduite à appliquer dans les coins.

Direction Haut/Bas

Propose trois options permettant de contrôler la direction des passes de finition.

- Vers le haut et vers le bas

- Bas uniquement

- Haut uniquement

Recouvrement des passes :

Indique la distance de chevauchement utilisée pour le découpage des passes dû à l'option d'usinage vers le haut/bas.

Type de compensation

Spécifie le type de compensation.

- Ordinateur : la compensation de l'outil est calculée automatiquement par Inventor HSM, en fonction du diamètre de l'outil sélectionné. Le résultat post-traitement contient directement le chemin compensé au lieu des codes G41/G42.

- Armoire : la compensation de l'outil n'est pas calculée. Les codes G41/G42 sont générés pour permettre à l'opérateur de définir la valeur de compensation et l'usure sur la commande de la machine-outil.

- Usure : fonctionne comme si l'option Ordinateur était sélectionnée, mais génère également les codes G41/G42. Cette option permet à l'opérateur de la machine-outil d'ajuster la valeur d'usure sur la commande de la machine-outil en spécifiant la différence de taille d'outil sous la forme d'une valeur négative.

- Usure inversée : identique à l'option Usure, à ceci près que la valeur d'ajustement de l'usure est définie sous forme de valeur positive.

Distance de rétraction :

Indique la distance de retrait du brut avant rétraction.

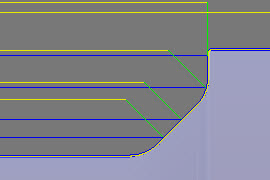

Passes de finition

Activez cette option pour effectuer des passes de finition en utilisant le côté de l'outil.

Passes de finition activées

Passes de finition désactivées

Nombre de pas en Z

Indique le nombre de pas d'ébauche.

Pas

Indique le pas en Y entre les passes. Par défaut, cette valeur équivaut à 95 % du diamètre de l'outil déduction faite du rayon de coin de l'outil.

Pas horizontal

Répéter la passe de finition

Cochez cette case pour effectuer deux fois la passe de finition finale en vue d'enlever le brut restant suite à la déviation de l'outil.

Passes d'ébauche

Activez cette option pour exécuter des passes d'ébauchage.

Passes d'ébauche

Indique que les crêtes laissées par les passes d'ébauche doivent être éliminées. Activez ce paramètre pour éviter toute collision de l'outil avec du brut restant après les passes d'ébauche sur les parois.

Surépaisseur

Positive

Surépaisseur positive : quantité de brut restant après une opération. Cette quantité doit ensuite être supprimée à l'aide d'opérations d'ébauche et de finition. Dans le cas d'opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière.

Aucune

Aucune surépaisseur : enlève l'excédent de matière jusqu'à la géométrie sélectionnée.

Négative

Surépaisseur négative : enlève la matière au-delà de la surface de la pièce ou de la limite.

Brut radial à conserver (paroi)

Le paramètre Surépaisseur radiale détermine la quantité de matière à conserver dans la direction radiale (perpendiculaire à l'axe de l'outil), c'est-à-dire sur le côté de l'outil.

Surépaisseur radiale

Surépaisseur radiale et surépaisseur en Z

La définition d'une valeur positive pour le paramètre de surépaisseur radiale permet de conserver de la matière sur les parois verticales et les zones pentues de la pièce.

Dans le cas des surfaces qui ne sont pas parfaitement verticales, Inventor HSM procède à une interpolation entre les valeurs de surépaisseur en Z (au sol) et de surépaisseur radiale. De ce fait, il se peut que le brut restant dans la direction radiale sur ces surfaces soit différent de la valeur spécifiée, selon la pente de la surface et la valeur de surépaisseur en Z définie.

La modification de la valeur de surépaisseur radiale définit automatiquement la valeur de surépaisseur en Z sur la même quantité, à moins de spécifier manuellement cette dernière.

Dans le cadre des opérations de finition, la valeur par défaut est égale à 0 mm/0 po ; autrement dit, aucune quantité de matière n'est conservée.

Pour les opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière qui peut ensuite être enlevée ultérieurement au moyen d'une ou de plusieurs opérations de finition.

Surépaisseur négative

Lorsque vous utilisez une surépaisseur négative, l'opération d'usinage enlève plus de matière du brut que la forme de votre modèle ne le précise. Ce paramètre peut s'employer pour usiner des électrodes dotées d'un éclateur dont la taille est égale à la surépaisseur négative.

Les valeurs des paramètres de surépaisseur radiale et de surépaisseur en Z peuvent toutes deux être négatives. Cependant, la valeur de surépaisseur radiale négative doit être inférieure au rayon de l'outil.

Lorsque vous utilisez une fraise boule ou hémisphérique dont la valeur de surépaisseur radiale négative est supérieure au rayon de coin, la surépaisseur en Z négative doit être inférieure ou égale à la valeur de ce rayon de coin.

Brut axial à conserver (sol)

Le paramètre Surépaisseur en Z détermine la quantité de matière à conserver dans la direction axiale (le long de l'axe Z), c'est-à-dire à l'extrémité de l'outil.

Surépaisseur en Z

Surépaisseur radiale et surépaisseur en Z

La définition d'une valeur positive pour le paramètre de surépaisseur en Z permet de conserver de la matière sur les zones peu profondes de la pièce.

Dans le cas des surfaces qui ne sont pas parfaitement horizontales, Inventor HSM procède à une interpolation entre les valeurs de surépaisseur en Z et de surépaisseur radiale (paroi). De ce fait, il se peut que le brut restant dans la direction axiale sur ces surfaces soit différent de la valeur spécifiée, selon la pente de la surface et la valeur de surépaisseur radiale définie.

La modification de la valeur de surépaisseur radiale définit automatiquement la valeur de surépaisseur en Z sur la même quantité, à moins de spécifier manuellement cette dernière.

Dans le cadre des opérations de finition, la valeur par défaut est égale à 0 mm/0 po ; autrement dit, aucune quantité de matière n'est conservée.

Pour les opérations d'ébauche, le comportement par défaut consiste à conserver une petite quantité de matière qui peut ensuite être enlevée ultérieurement au moyen d'une ou de plusieurs opérations de finition.

Surépaisseur négative

Lorsque vous utilisez une surépaisseur négative, l'opération d'usinage enlève plus de matière du brut que la forme de votre modèle ne le précise. Ce paramètre peut s'employer pour usiner des électrodes dotées d'un éclateur dont la taille est égale à la surépaisseur négative.

Les valeurs des paramètres de surépaisseur radiale et de surépaisseur en Z peuvent toutes deux être négatives. Cependant, lorsque vous utilisez une fraise boule ou hémisphérique dont la valeur de surépaisseur radiale négative est supérieure au rayon de coin, la surépaisseur en Z négative doit être inférieure ou égale à la valeur de ce rayon de coin.

Lissage

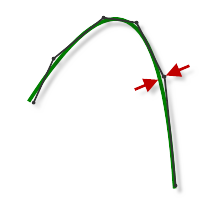

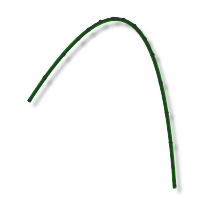

Lisse la trajectoire d'outil en supprimant des points et des arcs d'ajustement en trop dans la mesure du possible et dans la plage de tolérance de filtrage donnée.

Lissage désactivé

Lissage activé

Le lissage permet de réduire la taille du code sans sacrifier la précision. Le principe du lissage est le suivant : les lignes colinéaires sont remplacées par une seule ligne et les lignes multiples des zones incurvées par des arcs tangents.

Les effets du lissage peuvent être considérables. La taille du fichier de code G peut être réduite de moitié, voire plus. La machine fonctionnera plus rapidement et de manière plus fluide, et la finition de surface aura un meilleur aspect. La proportion de réduction du code dépend de la façon dont la trajectoire d'outil se prête au lissage. Le filtrage fonctionne bien pour les trajectoires d'outil situées essentiellement sur un plan principal (XY, XZ ou YZ), telles que les trajectoires parallèles. En revanche, les autres types, comme les crêtes en 3D, sont moins réduits.

Tolérance de lissage

Indique la tolérance du filtre de lissage.

Le lissage donne des résultats optimaux lorsque la tolérance (c'est-à-dire la précision avec laquelle la trajectoire linéarisée initiale est générée) est supérieure ou égale à la tolérance de lissage (ajustement de l'arc de ligne).

Paramètres de l'onglet Liaison entre passes

Paramètres de l'onglet Liaison entre passes

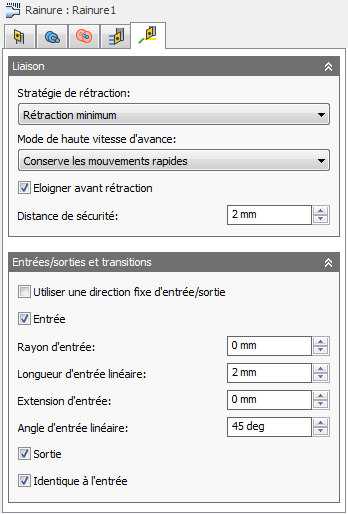

Type de rétraction

Indique comment l'outil doit se retirer vers le diamètre de dégagement après chaque passe de coupe ou simplement se retirer à une courte distance de la tâche. La distance est déterminée par la valeur Distance de sécurité.

-

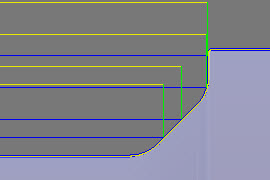

Rétraction totale : permet de rétracter entièrement l'outil selon la valeur du paramètre Hauteur de rétraction à la fin de la passe, avant de le positionner au-dessus du début de la passe suivante.

Rétraction complète

-

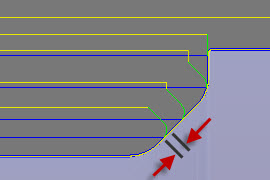

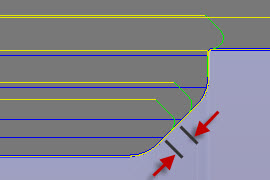

Rétraction minimum : permet d'atteindre directement la hauteur minimale à laquelle l'outil usine la pièce de travail, plus toute distance de sécurité spécifiée.

Rétraction minimum

Mode UGV

Indique les situations dans lesquelles les mouvements rapides doivent être convertis en mouvements réellement rapides (G0) et quand ils doivent être convertis en mouvements UGV (G1).

- Conserve les mouvements rapides : tous les mouvements rapides sont conservés.

- Conserve les mouvements rapides axiaux et radiaux : les mouvements rapides strictement horizontaux (radiaux) ou verticaux (axiaux) sont traduits en mouvements réellement rapides.

- Conserve les mouvements rapides axiaux : seuls les mouvements rapides verticaux sont conservés.

- Conserve les mouvements rapides radiaux : seuls les mouvements rapides horizontaux sont conservés.

- Conserve les mouvements rapides sur un seul axe : seuls les mouvements rapides effectués sur un axe (X, Y ou Z) sont conservés.

- Toujours utiliser UGV : génère des mouvements rapides lorsque G01 (mouvement à haute vitesse) se déplace à la place de mouvements rapides (G0).

Ce paramètre est généralement défini pour éviter les collisions lors des mouvements rapides sur les machines qui effectuent des mouvements de type "déviation" en ces endroits.

Haute vitesse

Avance à utiliser pour les mouvements rapides traduits en mouvements G1 plutôt que G0.

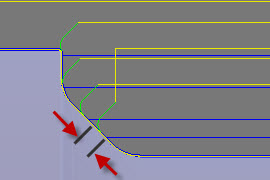

Eloigner avant rétraction

Activez cette option pour éloigner l'outil du brut avant rétraction lorsque cela est possible. Si vous désactivez cette option, des rétractions peuvent être opérées alors que l'outil est encore en contact avec le brut.

Distance de sécurité

Distance minimale entre l'outil et les surfaces de la pièce lors des mouvements de rétraction. Cette distance est mesurée après l'application de la surépaisseur, de sorte que si une surépaisseur négative est utilisée, il convient de faire particulièrement attention à ce que la distance de sécurité soit suffisamment grande pour éviter les collisions.

Utiliser une direction d'entrée/sortie fixe

Spécifie que les directions d'entrée/sortie définies sont toujours indiquées par rapport au système de coordonnées XZ. Lorsque cette option est désactivée, les entrées/sorties sont indiquées par rapport à la direction de coupe avant/arrière de chaque passe.

Entrée

Activez ce paramètre pour générer une entrée.

Entrée

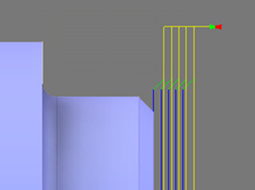

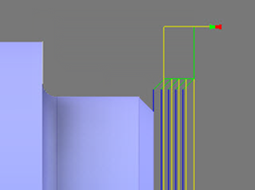

Rayon d'entrée

Spécifie le rayon du mouvement d'entrée au début d'une passe de coupe.

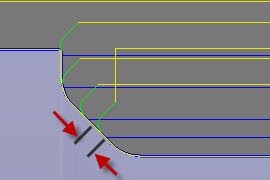

Rayon d'entrée à 0 mm

Rayon d'entrée à 3 mm

Longueur d'entrée linéaire

Indique la distance (longueur) du mouvement d'entrée au début d'une passe de coupe.

Distance d'entrée linéaire définie sur 1 mm

Distance d'entrée linéaire définie sur 5 mm

Extension entrée :

Spécifie l'extension d'entrée qui a pour effet d'effectuer une entrée à la distance spécifiée avant le point à partir duquel le mouvement de coupe commence.

Extension d'entrée définie sur 0 mm

Extension d'entrée définie sur 1 mm

Angle d'entrée linéaire :

Spécifie l'angle du mouvement d'entrée au début d'une passe de coupe. Notez que la référence de l'angle dépend du paramètre Utiliser une direction fixe d'entrée/sortie.

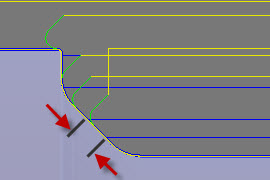

Angle d'entrée à 45 degrés

Angle d'entrée à 90 degrés

Sortie

Activez ce paramètre pour générer une sortie.

Sortie

Idem entrée

Indique que la définition de la sortie doit être identique à celle de l'entrée.

Distance de sortie linéaire :

Indique la distance (longueur) du mouvement de sortie à la fin d'une passe de coupe.

Distance de sortie linéaire définie sur 1 mm

Distance de sortie linéaire définie sur 5 mm

Extension sortie :

Ce paramètre a pour effet de retarder le point au niveau duquel l'outil commence à sortir selon la distance spécifiée.

Extension de sortie définie sur 0 mm

Extension de sortie définie sur 1 mm

Rayon de sortie

Indique le rayon du mouvement de sortie à la fin d'une passe de coupe.

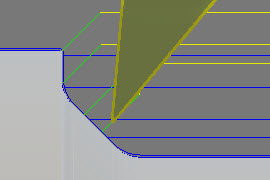

Rayon de sortie à 0 mm

Rayon de sortie à 3 mm

Angle de sortie linéaire :

Spécifie l'angle du mouvement de sortie à la fin d'une passe de coupe. Notez que la référence de l'angle dépend du paramètre Utiliser une direction fixe d'entrée/sortie.

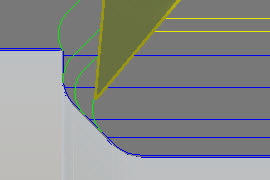

Angle de sortie à 45 degrés

Angle de sortie à 90 degrés