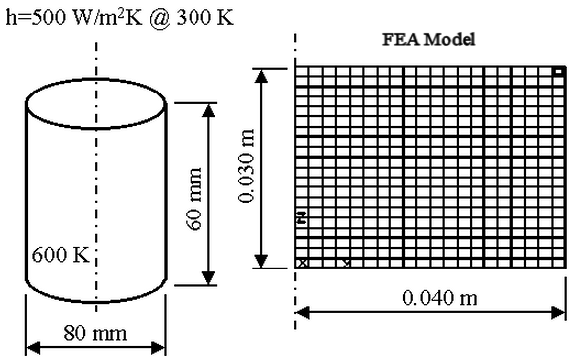

仮定: 初期段階で 600 K のステンレス スチールの円筒(AISI 304)を熱伝達 h = 500 W/m 2 K の熱伝達において 300 K で維持される油浴に浸けます。円筒の長さは 60 mm、直径は 80 mm です。ステンレス スチール(AISI 304)の材料特性(「熱伝達の紹介」から引用)は、密度 = 7900 kg/m 3 、伝導係数 = 17.4 W/m K、比率 = 526 J/kg K です。

検出: 冷却プロセス開始後の 3 分後における円筒の中心、円形の面の中心、辺の中間の高さの温度を検出します。

図 1: 問題のジオメトリ

この例では、モデルの作成のみを説明します。解析の設定および実行の手順については、「熱伝達における円筒」を参照してください。ここでは、1 つのモデルを使用して、2 つの個別の設計シナリオを作成します。1 つの設計シナリオは 2D 軸対称要素で、もう一方の設計シナリオはブリック要素です。

方法 1: 2D 軸対称モデル

軸対称モデルでは、円筒の中心線から外側への断面のみをモデル化します。垂直な対称により、断面の上半分のみがモデル化されます。モデルは、Z 軸を中心線とした YZ 平面に存在する必要があります。

- 新規の FEA モデルを開始します。

- 解析タイプを[熱]: [非定常熱伝導解析]に設定します。

- 解析では、メートル法 mks (SI)単位系を使用しますが、温度単位にはケルビンを使用します。[既定の単位をオーバーライド]をクリックして、[単位系]ドロップダウン リストから[メトリック mks (SI)]を選択します。これで、温度以外の単位設定が終了します。[単位系]を[カスタマイズ]に変更して、[温度]を[K (K)]に設定します。[OK]をクリックして、単位を設定します。

- [新規]をクリックして、モデル名を入力します。

- [メッシュ]

[構造メッシュ]

[構造メッシュ] [4 点長方形メッシュ]を使用して、構造メッシュを作成します。

[4 点長方形メッシュ]を使用して、構造メッシュを作成します。 - [パーツおよびサーフェス]を 1 に設定します。[AB]フィールドに 20 を入力します。[BC]フィールドに 20 を入力します。[ポイント A]を(0,0,0)、[ポイント B]を(0,0.040,0)、[ポイント C]を(0,0.040,0.030)、[ポイント D]を(0,0,0.030)として定義します。[適用]をクリックして、メッシュを作成します。

- [X]ボタンをクリックして、ダイアログ ボックスを閉じます。

- 作成した内容を確認するには、[表示]

[ナビゲーション]

[ナビゲーション] [方向]

[方向] [右面図]を使用して表示を変更します。

[右面図]を使用して表示を変更します。 - 円筒の外側に熱伝達荷重が発生します。[選択]

[形状]

[形状] [長方形]および[選択]

[長方形]および[選択] [選択]

[選択] [ライン]を使用して、モデルの上および右のエッジのラインを選択します。(2 番目のエッジを選択するときに、[Shift]キーを押したままにして、最初の選択に追加します。)[作成]

[ライン]を使用して、モデルの上および右のエッジのラインを選択します。(2 番目のエッジを選択するときに、[Shift]キーを押したままにして、最初の選択に追加します。)[作成] [変更]

[変更] [属性]を使用して、表面 2 にそれらのラインを配置します。[OK]をクリックします。

[属性]を使用して、表面 2 にそれらのラインを配置します。[OK]をクリックします。

方法 2: 3D ブリック モデル

この 2D モデルは、3D ブリック モデルに容易に変換できます。2D モデルで解析を実行した後に変換すると作業しやすくなります。解析パラメータを再び入力する必要はありません。設計シナリオ 1 から設計シナリオ 2 にコピーします。