가스 사출 성형 중에 사출기의 노즐을 통해서나 금형 또는 러너에 대한 직접 사출로 고분자 용융에 가스가 사출될 수 있습니다.

이 도움말 항목에는 각 방법을 사용할 경우의 장점 및 단점을 간략하게 설명합니다.

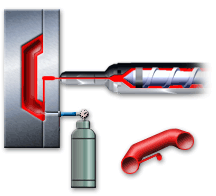

노즐을 통한 가스 사출

사출기는 먼저 고분자를 도구에 사출한 다음 가스를 도구에 사출하는 특수 고분자/가스 사출 노즐이 장착되어 있습니다.

- 장점

- 도구 수정이나 도구 관련 성분이 필요하지 않으므로 가스 사출 성형을 비교적 저렴하게 구현할 수 있습니다.

- 단점

- 가스 및 고분자는 단일 주입점을 통해 사출되므로 공정 제어가 덜 필요합니다.

- 핫 러너 시스템과 함께 사용할 수 없습니다.

- 가스 제어 단위가 흔히 특정 사출기에 종속됩니다.

- 가스 사출 주입점 위치 및 수는 금형 설계의 구속조건인 러너 시스템에 의해 결정됩니다.

- 러너 시스템은 가스 유동에 영향을 줍니다.

- 가스 및 고분자 유로 제어의 어려움 때문에 멀티 캐비티(패밀리) 금형과 함께 사용하기가 매우 어렵습니다.

금형 또는 러너에 대한 직접적인 가스 사출

가스는 도구에 내장된 바늘 장치에 의해 러너 또는 캐비티에 직접 주입됩니다.

- 장점

- 가스가 캐비티에 직접 주입되므로 가장 적합한 곳에 가스를 사출할 수 있습니다.

- 각 사출 주입점에 대해 독립적인 가스 사출 시간 및 다단 압력을 설정할 수 있습니다.

- 핫 러너 시스템을 사용할 수 있습니다.

- 가스 제어 단위가 사출기에 종속되지 않습니다.

- 멀티 캐비티(패밀리) 금형과 함께 사용할 수 있습니다.

- 단점

- 도구 비용이 높습니다.