섬유 배향 예측에서는 각 요소에 대해 제품 두께 방향의 위치 함수로서 섬유의 공간 분포를 결정합니다.

사출 성형 섬유 강화 열가소성 수지가 짧은 섬유 컴포지트 재료의 주요 상용 응용프로그램을 구성하는 경우 제품이 일반적으로 얇고 더 짧은 섬유가 자주 사용되면 공정의 모델링이 다른 응용프로그램보다 더 복잡합니다. 섬유의 3차원 배향 및 제품 전반의 현저한 배향 변형과 같은 다른 측면도 문제를 복잡하게 하는 원입니다.

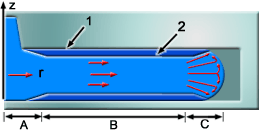

사출 성형 다이를 충전하는 동안에는 일반적으로 세 개의 유동 리전이 있습니다(충전 중 유동 리전). 이러한 리전은 다음과 같습니다.

- 게이트 근처의 3D 리전(리전 A)

- 윤활 리전(리전 B), 즉 주 유동 평면 외부의 현저한 속도가 없는 리전 및 대부분의 유동이 포함된 리전.

- 유동 선단의 파운틴 유동 리전(리전 C).

충전 중 유동 리전

.(1) 금형 벽, (2) 고화층.

개발된 다양한 금형 충전 시뮬레이션 대부분은 다음과 같은 가정을 사용하여 관련 방정식을 단순화합니다.

-

대부분의 성형이 얇습니다.

-

유동이 거의 윤활 리전에서 발생합니다.

성형 중 한 위치에서의 섬유 배향은 다음과 같은 두 가지 다른 방법으로 유체 모션에 의해 제어됩니다.

-

유동 추론 배향(운동항).

-

유동 대류 배향(대류항).

이를 모델링하는 경우 이러한 개별 항의 정확도는 각각 결정된 속도 구배와 배향 구배의 정확도에 따라 달라집니다.

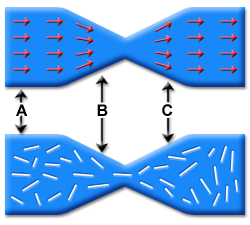

유동 동작이 섬유 배향에 미치는 영향은 복잡하지만 두 가지 경험에 근거한 규칙을 살펴보았습니다(섬유 정렬에 미치는 신장 유동의 영향).

-

전단 유동은 유동 방향으로 섬유를 정렬하려는 성향이 있습니다.

-

신장 유동은 신장 방향으로 섬유를 정렬하려는 성향이 있습니다. 중심 게이트 디스크의 경우 신장 축이 방사 유동 방향에 수직입니다.

섬유 정렬에 미치는 신장 유동의 영향

.A = 입구: 임의 섬유, B = 수렴 유동: 유동 정렬 섬유, C = 확산 유동: 횡방향 정렬

사출 성형 컴포지트의 섬유 배향은 금형 충전 중 평면 섬유 동작에 의해 만들어진 코어로 레이어되는 것으로 확인되었습니다.

방사 유동 사례(예: 중심 게이트 디스크)의 경우 평면 신장 유동이 있으며 코어 레이어에는 신장 방향으로 정렬된 섬유가 포함됩니다.

신장이 적용되지 않는 사례(예: 스트립 금형)의 경우 게이트에서 유동에 의해 설정된 배향은 다음과 같은 경우 거의 변화 없이 유동 길이 아래로 대류되기만 합니다.

-

간극 수준 전단에 의해 유동 정렬 배향이 발생되는 코어의 한 측면에 있는 쉘 레이어

- 금형 면의 스킨 레이어:

- 충전 중 두꺼운 고화층이 형성되는 경우.

- 배향이 코어와 쉘 레이어 사이의 값에서 파운틴 유동에 의해 설정되는 경우

레이어의 번호, 두께 및 유형은 제품에서의 위치 및 제품 지오메트리에 따라 달라집니다. 위의 경우 이외에 다음과 같은 결과가 관찰됩니다.

-

성형 조건 및 재료 동작이 배향에 영향을 줍니다.

-

충전 속도는 섬유 배향에 가장 많은 영향을 주는 공정 변수입니다. 사출 속도가 빠를수록 코어 레이어는 더 두꺼워지고 스킨 레이어는 더 얇아집니다.

-

섬유 평균 면비 및 농도도 섬유 배향에 영향을 줍니다. 섬유 면비 및 농도가 증가하면 쉘 레이어의 유동 정렬 배향이 증가합니다.

섬유 충전 재료에 대한 해석 프로그램에서는 세 가지 요인을 고려해야 합니다. 다음과 같은 전략입니다.

-

용융 고분자의 일반 유체 역학

-

섬유에 미치는 용융 고분자의 영향

-

섬유 간 상호작용

용융 고분자의 일반 유체 역학은 Autodesk Moldflow의 일반적인 충전+보압 해석 알고리즘을 사용하여 처리되지만 섬유에 미치는 용융 고분자의 영향 및 섬유의 상호작용에서는 유체 현탁액의 단단한 입자에 대한 운동 방정식을 사용해야 합니다.