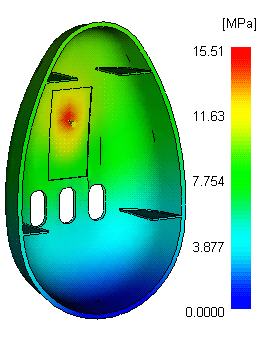

填充末端压力结果由填充分析生成,显示了型腔完全被聚合物填充时型腔内的压力分布。

在填充一开始,整个模具中的压力为零(以绝对压力表示时为 1 atm)。特定位置的压力只有在熔体前沿到达该位置后才开始增加。随着熔体前沿继续移动,由于该特定位置与熔体前沿之间的流动长度不断增加,压力也继续增加。

从一个位置到另一个位置的压力差是指在填充期间推动聚合物熔体流动的力。压力梯度是指用压力差除以两个位置之间距离所得的结果。

与水从高处流向低处类似,聚合物始终向负压力梯度方向移动,从高压到低压;因此,在填充阶段,最高压力出现在聚合物注射位置,而最低压力则会出现在熔体前沿处,如下图所示。

压力幅度或压力梯度取决于模具中聚合物的阻力。这是因为高粘度聚合物填充型腔时需要的压力更高。模具中的限制区域(例如,薄部位、微小流道,以及流动长度较长的区域)也需要较大的压力梯度,因此也需要较高压力来填充。

使用此结果

在填充阶段,应避免压力分布出现巨大变化,近间距等值线可指示这种变化。检查中性面或双层面模型时,填充结束时每个流动路径末端压力应为零。对于 3D 分析中最后一个时间段的填充,填充最后的节点,然后开始施加压力。它们增加的压力将取决于时间段的长度。这在图中会有反映。

在保压过程中,压力变化会影响体积收缩率。

在保压阶段,还应将型腔中的压力变化降至最小。

检查事项

以下方法可以解决由注射压力引起的填充不足或过保压问题:

- 更改注射位置或使用额外的注射位置填充问题区域。浇口位置的数量取决于零件几何、材料和工艺条件。

- 定位浇口以创建平衡的填充模式和均匀的压力分布。

- 避免将浇口放置在可导致迟滞的薄区域附近,以及过早填充与过保压的区域。

- 更改零件几何。

- 如果更改浇口位置无法降低注射压力,可以重新设计零件以增加壁厚。复杂的薄几何可能会使填充较困难,并且需要很高的注射压力。

- 选择其他填充模具时所需注射压力较低且粘度较小的材料。

- 增加熔体温度以减小粘度。这会降低填充模具所需的注射压力。

还应查找具有以下问题的区域:

- 迟滞

- 由高注射压力引起的过保压

- 收缩