注射成型是全球使用最广泛的制造工艺之一。热塑性塑料是一种聚合物,加热时会变软并流动,而冷却时会凝固。

应用

注射成型是制造塑料零件最常用的现代方法;非常适合制作大量的相同对象。注射成型可用于创建许多物件,其中包括绕线盘、包装盒、瓶盖、汽车零部件、游戏主机、梳子、乐器、椅子和小桌子、存储容器、机械零件以及许多其他塑料制品。

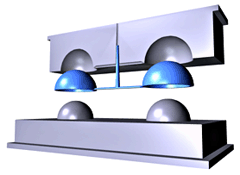

模具设计

在 CAD 软件包中完成设计产品后,使用金属(通常为钢或铝)创建模具,然后进行精密加工以形成所需零件的特征。模具由两个主要零部件构成,即注射模具(A 板)和顶出模具(B 板)。塑料树脂通过主流道或浇口进入模具,然后经由管道或流道流入模具型腔,从而加工成 A 板和 B 板的面。

注射成型过程

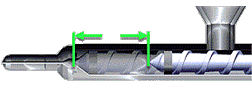

当热塑性塑料成型后,通常使用往复螺杆将颗粒原料通过加料斗注入加热的料筒中。该螺杆通过止回阀将原料向前推送,其中它会在螺杆前端进行收集以形成称为“注射”的体积。

“注射”是填充模具的主流道、流道和型腔所需的树脂量。收集到足够材料后,材料被迫处于高压状态,并迅速形成零件成型型腔。

注射成型周期

注射成型周期非常短,通常时长为 2 秒到 2 分钟之间。分为以下几个阶段:

- 夹紧

在将材料注入模具之前,请使用夹紧装置将该模具的两半组件紧紧闭合。液压驱动的夹紧装置将模具的两半组件推挤在一起,并在注入材料时施加足够的力来使模具处于闭合状态。

- 注射

在模具处于闭合状态下,将聚合物注入模具型腔中。

- 冷却

在型腔填充完成后,将应用保压,这会使更多聚合物进入型腔以补充因冷却收缩的塑料。与此同时,螺杆会转动并将下一次注射注入前螺杆。这将导致下一次注射准备就绪后该螺杆缩回。

- 顶出

当零件充分冷却后,模具打开、顶出零件,然后重新开始该周期。

优点

- 快速生产

- 设计灵活

- 精度

- 人工成本低

- 废料低

缺点

- 工具的前期成本

- 与零件设计相关的限制条件

- 因工艺本身的原因,缺陷不可避免。