|

アクセス: |

リボン:

[CAM]タブ  [旋盤]パネル

[旋盤]パネル  [輪郭]

[輪郭]

|

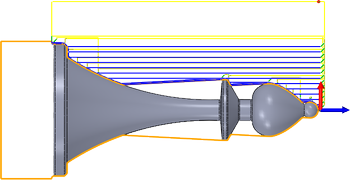

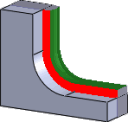

輪郭加工法は、一般的な旋盤工具を使用してパーツの粗取りと仕上げを行う場合に使用します。

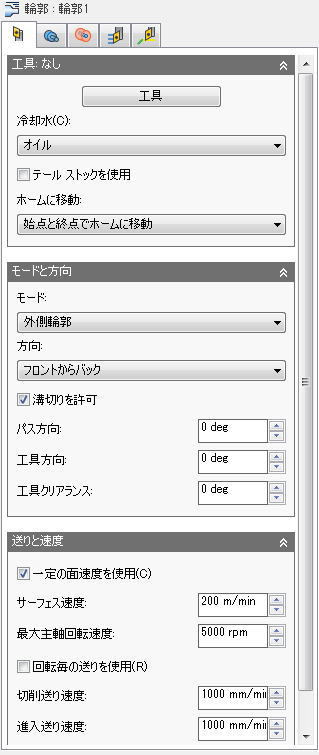

[工具]タブの設定

[工具]タブの設定

冷却水:

ツールで使用される冷媒のタイプです。

テールストックを使用

テールストックは、加工対象ワークピースの長手方向のロータリー軸に支持を適用するために使用されます。これは、ワークピースが比較的長くて細い場合に特に役立ちます。テールストックを使用しない場合、ワークピースが切削中に過度に曲がり、「チャタリング」が発生する可能性があります。

このオプションを有効にするには、ご使用の機械にプログラミング可能なテールストックが必要で、機械で必要なコードを記述できるようにポスト プロセッサを設定する必要があります。

設定の完了後、このオプションを有効にすると、通常、操作の最初に M21 (テールストック前方)、最後に M22 (テールストック後方)が表示されます。

ホーム ビューに移動:

ホーム ポジションは、WCS を基準にした既知の Z 値で、[セットアップ]加工方法ダイアログの[セットアップ]タブの[ワーク座標系(WCS)]領域で定義します。

操作の開始前または操作の終了後に、工具を強制的にホーム ポジションに移動することができます。工具は、移動高さに到達するまで、常に X 軸に沿ってストックから退出し、Z 軸に沿ってホーム ポジションに移動します。

-

ホームに移動しない

ホームに移動しない

-

始点でホームに移動

始点でホームに移動

-

終点でホームに移動

終点でホームに移動

-

始点と終点でホームに移動

始点と終点でホームに移動

モード:

この設定では、旋盤加工法(プロファイルまたは溝切り)に応じて、工具で軸方向に加工するか、径方向に加工するか、および進入方向または退避方向を指定します。

- [外側輪郭]: [方向]の設定に応じて、工具は、ストックの外側から進入するか、ストックの外側に退避し、軸方向に加工します。

- [面輪郭]: [方向]の設定(下記参照)に応じて、工具は、フロントから進入し、径方向に加工します。

制約事項: このオプションは、[旋盤輪郭]でのみ使用できます。

- [内側輪郭]: [方向]の設定(下記参照)に応じて、工具は、中心線から進入するか、中心線に退避し、径方向に加工します。

方向:

旋盤モードと併用した場合、この設定では、切削時の工具方向を指定します。

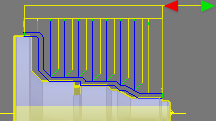

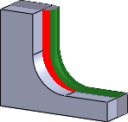

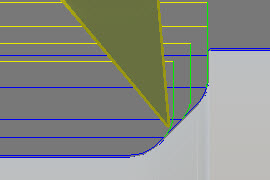

- [フロントからバック]: ストックのフロント側からバック側(メイン チャンク)に向かって切削するには、このオプションを選択します。

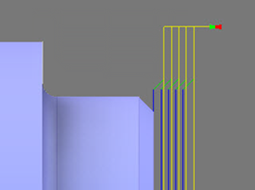

フロントからバック

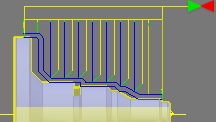

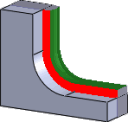

- [バックからフロント]: これは、[フロントからバック]オプションの反対です。バック側からフロント側に向かって(つまり、メイン チャンクから離れるように)切削します。

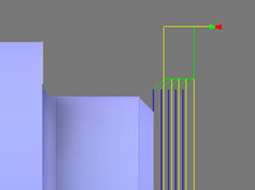

バックからフロント

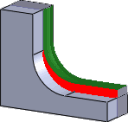

- [両方向]: このオプションでは、両方向に工具で切削できるようにします。結果は、前後の往復切削動作になります。このオプションを選択する場合は、両方向に切削できる適切な工具を使用していることを確認してください。

両方向

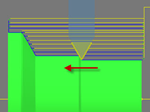

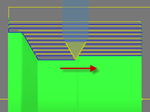

溝切りを許可

狭い領域でストックの中心に向かって工具が移動するのを許可する場合にオンにします。オフにした場合、工具はストックのフロントの開いた面でのみ切削を開始できます。オンにした場合、工具は狭い領域にあるストックに向かって切り込み、溝切りを作成できます。

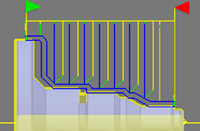

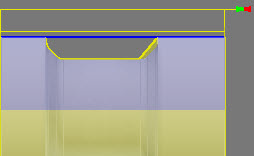

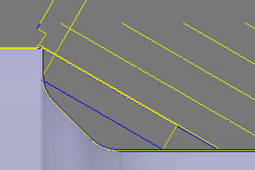

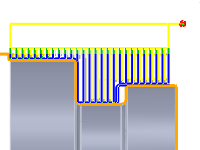

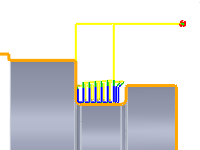

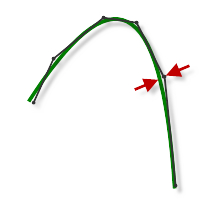

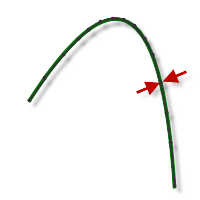

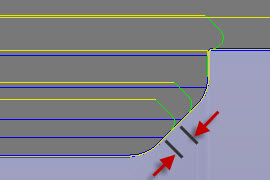

溝切りを許可(無効)

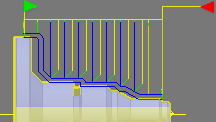

溝切りを許可(有効)

パス方向:

パスの方向を指定します。

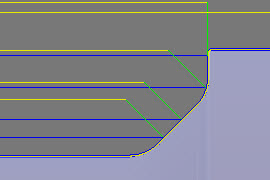

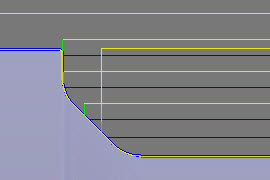

パス方向: 0 度

パス方向: 30 度

工具方向:

このオプションは、ターレット旋盤にプログラミング可能な B 軸がある場合に使用します。ポスト プロセッサでは、この値に基づいたポストをサポートする必要があります。

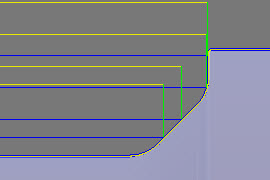

工具方向: 45 度

工具方向: 90 度

工具クリアランス:

追加クリアランス角度を指定します。

一定の面速度を使用

有効にすると、切削直径の変更時に工具とワークピースの間で一定の面速度を維持するように主軸回転速度を自動的に調整することができます。一定の面速度(CSS)は、ほとんどの機械では G96 を使用して指定します。

スピンドル速度:

スピンドルの回転速度を指定します。

サーフェス スピード:

サーフェス上のツールの速度を、スピンドル速度として表されます。

最大主軸回転速度:

一定の面速度(CSS)を使用する場合の最大主軸回転速度を指定します。

回転ごとの送りを使用

有効にすると、一定のチップ速度を維持するように主軸の RPM に基づいて送り速度を自動的に調整することができます。

切削送り速度:

切断に使用されるフィードに移動します。

リードイン送り速度:

移動切断につながるときに使用します。

リードアウト送り速度:

移動切断から先頭の場合に使用します。

[図形]タブの設定

[図形]タブの設定

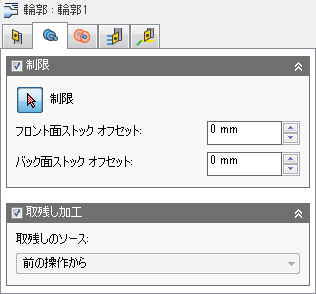

制限

[制限]ボタンを使用して制限境界を選択することで、ツールパスを特定の領域内に収めることが可能です。制限領域は、エッジ、サーフェス、スケッチ点の組み合わせで定義できます。

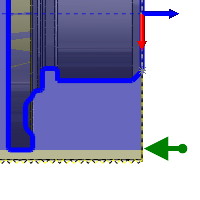

フロント面ストック オフセット:

モデルのフロントサイドを越えた機械までの距離を指定します。

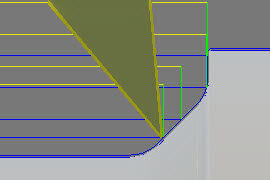

負のフロント面オフセット

正のフロント面オフセット

バック面ストック オフセット:

モデルのバックサイドを超えた機械までの距離を指定します。

負のバック面オフセット

正のバック面オフセット

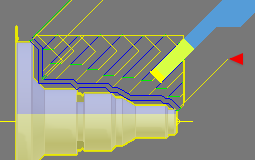

残りの機械加工

前回操作の後に残っているストックのみを加工するように指定します。

無効

有効

残り材料ソース:

残りの機械加工を計算するソースを指定します。

- 前の操作(S)

- 操作(S)

- ツール

- ファイルから

- ソリッド(S)

- セットアップ ストックから

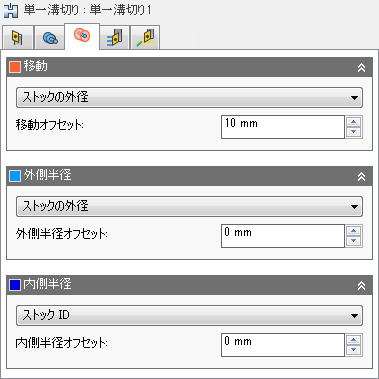

[半径]タブの設定

[半径]タブの設定

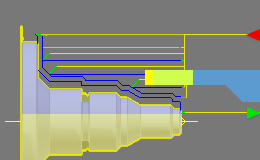

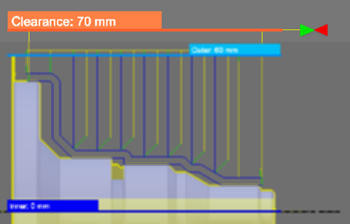

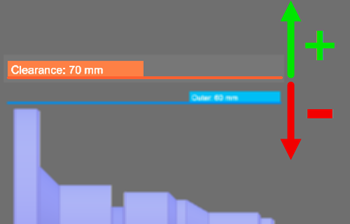

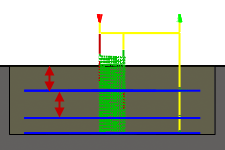

移動

この高さは、工具がツールパスに進入したり、工具がツールパスから退出する半径をコントロールするために設定します。この径方向移動オフセットで、Z 軸(主軸)に沿ってストックの内側から工具が進入および退出します。オレンジのタブに表示される値は、セットアップの軸を基準にした現在の半径を表します。

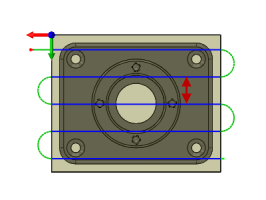

外側移動半径

- [ストックの外径]: セットアップで定義したストックの径方向の端と一致するように移動半径を設定します。

- [モデルの外径]: セットアップで定義したモデルの径方向の外端と一致するように移動半径を設定します。

- [外側半径]: このオプションを選択すると、外側半径から移動半径をオフセットできます。ただし、移動半径は外側半径よりも大きくする必要があるため、[移動オフセット]フィールドには正の値を入力する必要があります。

- [内側半径]: このオプションを[移動オフセット]の値と組み合わせて使用すると、ツールパスが生成される最も内側の位置から移動半径を駆動することができます。これは、ツールパスの深さを特定のシナリオに含める場合に有効です。移動半径により、残りのストックが工具ですべて除去されることを確認してください。これは、ストック シミュレーションを実行して確認することができます。

- [モデル ID]: このオプションを[移動オフセット]の値と組み合わせて使用すると、定義したストックの最も小さい直径から移動半径を駆動することができます。移動半径により、残りのストックが工具ですべて除去されることを確認してください。これは、ストック シミュレーションを実行して確認することができます。

- [ストック ID]: このオプションを[移動オフセット]の値と組み合わせて使用すると、定義したストックの最も小さい直径から移動半径を駆動することができます。移動半径により、残りのストックが工具ですべて除去されることを確認してください。これは、ストック シミュレーションを実行して確認することができます。

- [選択]: モデル上の任意の面、頂点、または点を選択して、移動半径を定義します。

- [半径]: このオプションでは、[移動オフセット]フィールドに半径の値を入力できます。

- [直径]: このオプションでは、[移動オフセット]フィールドに直径の値を入力できます。

移動オフセット:

移動オフセットの値を指定します。

外側クリアランス オフセット

外側半径

ツールパスの外側半径の範囲を制限して、径方向の制限を定義します。次の中から選択できます。

外側半径

- [ストックの外径]

- [モデルの外径]

- [内側制限]

- [モデル ID]

- [ストック ID]

- [選択]

- [半径]

- [直径]

外側半径オフセット:

外側半径オフセットの値を指定します。

内側半径

ツールパスの内側半径の範囲を制限して、径方向の制限を定義します。次の中から選択できます。

内側半径

- [ストックの外径]

- [モデルの外径]

- [外側制限]

- [モデル ID]

- [ストック ID]

- [選択]

- [半径]

- [直径]

内側半径オフセット:

内側半径オフセットの値を指定します。

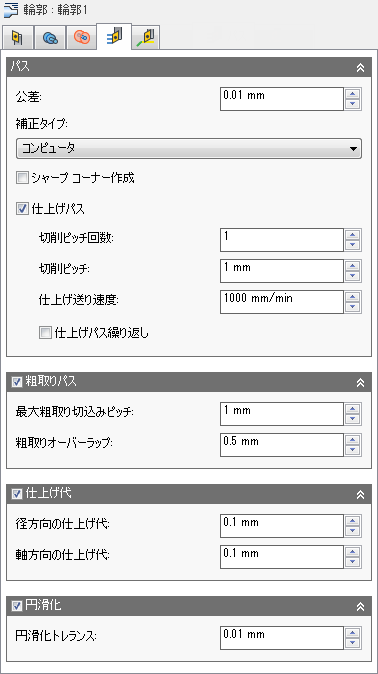

[パス]タブの設定

[パス]タブの設定

許容差

加工許容差は、ツールパスの生成および図形三角パッチに使用される許容差の合計です。合計許容差を取得するために、その他のフィルタリングの許容差をこの許容差に加算する必要があります。

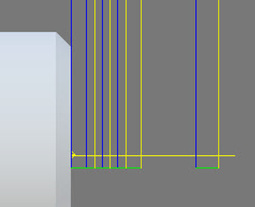

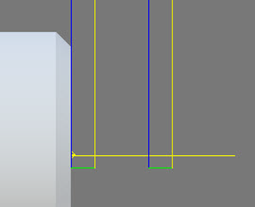

緩い許容差 .100

厳しい許容差 .001

工作機械の輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するには、線形化することにより CAM をスプラインおよびサーフェス ツールパスに近づけ、多数の短い線分セグメントを作成して目的の形状に近似させます。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

データ枯渇

非常に厳しい許容差を常に使用することは魅力的ですが、ツールパス計算時間が長くなる、G-code ファイルが大きくなる、線分移動が非常に短くなるなどのデメリットもあります。Inventor HSM の計算は非常に速く、また最近のほとんどの制御機には少なくとも 1MB の RAM があるため、最初の 2 つはそれほど問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒 と少なく、HAAS オートメーション コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

補正タイプ:

補正タイプを指定します。

- コンピューター: 工具補正は選択した工具の直径に基づいて Inventor HSM によって自動的に計算されます。ポストプロセスの出力には、G41/G42 コードではなく補正されたパスが直接含まれています。

- 制御機: 工具補正は計算されず、G41/G42 コードが出力となり、オペレータは工作機制御の補正量と摩耗を設定できます。

- 摩耗補正: コンピューターが選択された場合のように機能しますが、G41/G42 コードも出力します。これにより工作機のオペレータは、工具サイズの差を負の値で入力することによって工作機制御での工具の摩耗を調整できます。

- 逆摩耗補正: 摩耗補正の調整が正の数として入力される点を除き、摩耗補正オプションと同一です。

鋭いコーナーを作成

シャープ コーナーを強制するように指定します。

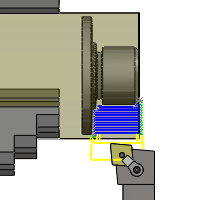

フィニッシング パス

工具のサイドを使用して仕上げパスを実行することができます。

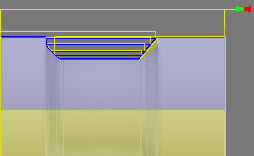

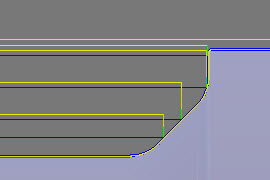

仕上げパス(オン)

仕上げパス(オフ)

切削ピッチ回数:

粗取りステップの数です。

切削ピッチ:

パス間の水平切削ピッチを指定します。既定ではこの値は、工具コーナー半径を差し引いた、カッター直径の 95% です。

水平切削ピッチ

仕上げパス繰り返し

最終仕上げパスを 2 回実行して工具のふれによるストック残りを除去します。

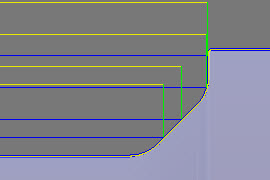

粗取りパス

粗取りパスを実行することができます。

最大粗取り切込みピッチ:

粗取りのための Z- レベル間の最大切込みピッチを指定します。

最大切込みピッチ: 仕上げ切込みピッチなしで表示

粗取りオーバーラップ:

粗取りパスの放射状オーバーラップを指定します。

仕上げ代

正

[正の仕上げ代]: 後続の粗取りまたは仕上げ操作で削除すべき、操作後の残りストックの量です。粗取り操作のために、既定値は少量の材料を残します。

[なし]

[仕上げ代なし]: 選択した図形まで余分な材料をすべて除去します。

負

[負の仕上げ代]: パーツのサーフェスまたは境界を越える材料を削除します。

径(壁)方向の仕上げ代:

[放射状仕上げ代]パラメータは、ラジアル方向(工具軸に対して直角)、すなわち工具の横に残す材料の量をコントロールします。

放射状仕上げ代

放射状および軸方向仕上げ代

正の放射状仕上げ代を指定することで、材料がパーツの垂直壁と急斜面領域に残されます。

正確に垂直ではないサーフェスについては、Inventor HSM が軸(床)と放射状仕上げ代の値の間を補間するため、これらのサーフェス上のラジアル方向に残されるストックは、サーフェスの勾配および軸方向の仕上げ代によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定の値では、後の 1 つまたは複数の仕上げ操作により削除することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

放射状および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、負の仕上げ代は工具半径よりも小さくする必要があります。

ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

軸(床)方向の仕上げ代:

[軸方向の仕上げ代]パラメータは、軸方向(Z 軸に沿った方向)、つまり工具の先端に残す材料の量をコントロールします。

軸方向の仕上げ代

放射状および軸方向の仕上げ代の両方

正の軸方向の仕上げ代を指定することで、材料がパーツの緩斜面領域に残されます。

正確に水平ではないサーフェスについては、Inventor HSM が軸と放射状(壁)仕上げ代の値の間を補間するため、これらのサーフェス上の軸方向に残されるストックは、サーフェスの勾配および放射状仕上げ代によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定の値では、後の 1 つまたは複数の仕上げ操作により削除することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

放射状および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

円滑化

指定されたフィルタリング許容差内で可能な余分点を削除し円弧をフィッティングさせることで、ツールパスを円滑化します。

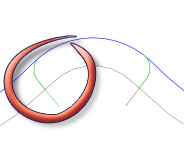

円滑化をオフ

円滑化をオン

円滑化は精度を犠牲にすることなくコードサイズを減らすために使用されます。円滑化は、同一直線上の線を 1 本の線分と接線円弧で置換することにより、曲線領域内の複数の線分に置換します。

円滑化の効果は劇的である場合があります。G-code ファイル サイズが 50% 以上減少する可能性があります。加工がより早くよりスムーズに実行され、サーフェス仕上げが向上します。コードの削減量はツールパスが円滑化に適しているかによって異なります。平行パスなどの主に主平面にあるツールパス(XY、XZ、YZ)は、フィルタが良く機能します。3D スキャロップなどを行わないものは削減量が少なくなります。

円滑化トレランス:

円滑化フィルタの許容差を指定します。

円滑化は、許容差(オリジナルの線形化パスが生成される精度)が円滑化(線分円弧継手)の許容差と等しいか大きい場合に最適に機能します。

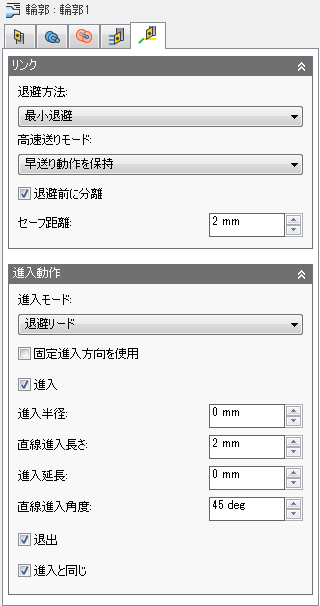

[リンク]タブの設定

[リンク]タブの設定

退避方法:

すべての切削パスの後、クリアランスの直径まで工具を退避する方法をコントロールします。または、ジョブから短い距離だけ離れて退避します。距離は、[セーフ距離]の値に基づいて決定します。

-

完全退避: 次のパスの始点上を移動する前に、工具をパスの終端で退避高さまで完全に退避させます。

完全退避

-

最小退避: 工具がワークピースをクリアする最低の高さプラス任意の指定したセーフ距離までまっすぐ上に移動します。

最小退避

高速送りモード:

早送り動作を真に高速(G0)として出力する場合、および高速送り速度動作(G1)として出力する場合を指定します。

- 早送り動作を保持: すべての早送り動作を保持します。

- 軸と径方向早送り動作を保持: 水平方向(放射状)または垂直方向(軸)の早送り動作のみ真に高速として出力します。

- 軸早送り動作を保持: 垂直方向の早送り動作のみを保持します。

- 径方向早送り動作を保持: 水平方向の早送り動作のみを保持します。

- 単一軸の早送り動作を保持: 1 つの軸(X、Y、または Z)の早送り動作のみを保持します。

- 高速送り速度を保持: 早送り動作(G0)の代わりに(高速送り動作) G01 として早送り動作を出力します。

このパラメータは、通常は「参照線」動作を高速で実行するマシンへの高速の衝突を回避するように設定されます。

高速送り速度:

G0 の代わりに G1 として早送り動作の出力に使用する送り速度です。

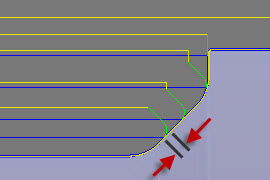

退避前に分離

有効にすると、可能な場合に、退避する前にストックから離れるように移動することができます。このオプションを無効にすると、退避がストックに接触します。

セーフ距離:

退避動作時の工具とパーツ サーフェス間の最短距離です。距離は仕上げ代が適用された後に測定されるため、負の仕上げ代を使用する場合は、セーフ距離が衝突を回避するのに十分な大きさであることを特に注意して確認する必要があります。

進入モード:

進入モードの設定では、進入をきめ細かくコントロールすることができます。次の 5 つのオプションを指定できます。

- [失敗]: 干渉が発生しなくても、進入/退出が不可能な場合に失敗となります。この場合、進入がフィットするようにするには、ユーザによる操作が必要になります。

- [パスを放棄]: 特定の設定で到達できないパスをすべて放棄します。このオプションを指定した場合、次の操作に関する取残しは保持されます。

- [進入を移動]: 余地を確保できるまで、パーツに沿って進入位置を別の位置に移動します。ただし、指定した進入は保持します。

- [旋盤進入]: 余地を確保できるまで、進入角度を変更します。

- [退避リード]: 最も自動的な進入モードで、既定の設定でもあります。すべてのパーツをリンクできます。ただし、他の代替手段がない場合は、径方向に退避が行われる場合があります。これが推奨設定です。

固定進入方向を使用

特定の進入方向が常に XZ 座標系を基準とするように指定します。オフにすると、進入の基準は個々のパスのフロント/バック切削方向になります。

進入

進入の発生を有効にします。

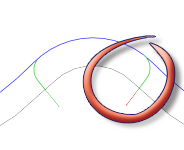

進入

進入半径:

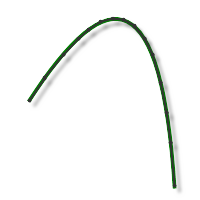

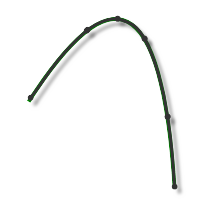

切削パスの始点における進入の移動半径を指定します。

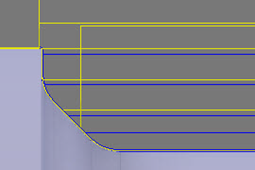

進入半径: 0mm

進入半径: 3mm

直線進入長さ:

切削パスの始点における進入の移動距離(長さ)を指定します。

1mm に設定した直線進入距離

5mm に設定した直線進入距離

進入延長:

進入延長の値を指定します。この値には、指定した距離で切削動作が開始される点の前で進入が行われる効果があります。

0mm に設定した進入延長

1mm に設定した進入延長

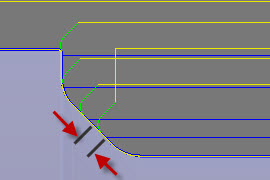

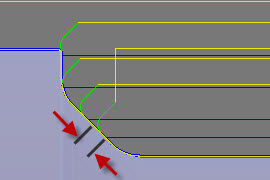

直線進入角度:

切削パスの始点における進入の移動角度を指定します。角度の基準は、[固定進入方向を使用]の設定に応じて決定します。

進入角度: 45 度

進入角度: 90 度

退出

退出の発生を有効にします。

退出

進入と同じ

退出の定義を進入の定義と同一に指定します。

直線退出距離:

切削パスの終点における退出の移動距離(長さ)を指定します。

1 mm に設定した直線退出距離

5 mm に設定した直線退出距離

退出延長:

この設定では、指定した距離で刃物が退出を開始する点を遅らせる効果があります。

0mm に設定した退出延長

1mm に設定した退出延長

退出半径:

切削パスの終点における退出の移動半径を指定します。

退出半径: 0mm

退出半径: 3mm

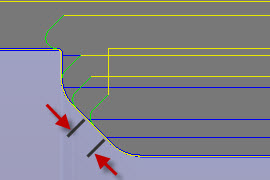

直線退出角度:

切削パスの終点における退出の移動角度を指定します。角度の基準は、[固定進入方向を使用]の設定に応じて決定します。

退出角度: 45 度

退出角度: 90 度