金型表面温度が高い場合、成形品の表面品質が改善されますが、金型を冷却するために必要な時間が増加するため、サイクル タイムが長くなります。金型の急速加熱冷却は、サイクル タイムをできる限り短く保ちながら、成形品の表面品質を改善するために使用する手法です。金型温度は常時変化しているため、この解析のシミュレーションは非定常冷却ソルバーを使用します。

射出前に金型表面を、理想的には材料のガラス転移温度(Tg)より高い温度まで加熱した後、射出を開始します。金型の充填後、成形品の突出前に成形品を固化させるため、金型を急速に冷却します。次の射出開始前に、金型を再度加熱します。金型を樹脂のガラス転移温度(Tg)より高い温度まで加熱することで、せん断による分子鎖切断を低減して、衝撃強度および熱抵抗を改善し、成形圧力を最小化できます。また、高温を使用することで、残留応力を発生させ樹脂流動を妨げるスキン状層の形成を防止できます。これにより表面品質が向上します。通常、急速加熱は金型の片側のみに適用し、成形品のその面は滑らかな光沢のある表面になります。しかし、透明な成形品の場合は、金型の両側を加熱します。

- 表面加熱

- このカテゴリーには、金型ベースを断熱層で覆い、その断熱層をキャビティ表面と見なして加熱層を適用する手法があります。加熱層は、電極、赤外線、電磁誘導などのさまざまな装置を使用して加熱されます。この手法では、成形品の突出後、金型は型閉前に加熱されます。この手法の利点は、金型表面が非常に高速で加熱されるため、サイクル タイムが短くなる点です。欠点は、装置が複雑となる点です。

- 体積加熱

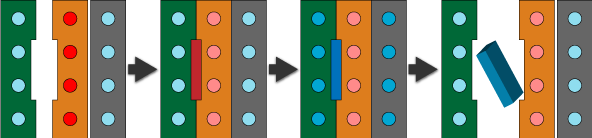

- このカテゴリーには、金型の片側もしくは両側を加熱する手法があります。金型に管をドリル加工して設置し、これらの管を加熱と冷却両方に使用する、もしくは加熱または冷却のみに使用できます。たとえば、下図に示すように、急速加熱は金型のコア側の金型表面下に設置された電気ヒーター カートリッジを使用して行います。

左側のプレートは固定側プレート、中央のプレートは加熱プレート、右側のプレートは可動側プレート、赤色の円はヒーター カートリッジ、青色の円は冷却管。

ヒーター カートリッジを使用した金型の急速加熱冷却プロセスの簡易図

最初の図では、金型が開いており、加熱プレートと可動側プレート間の断熱隙間を示しています。ヒーター カートリッジはオンになっており、金型を加熱しています。2 番目の図では、金型は閉じており、ヒーター カートリッジはオフで、キャビティは高温の樹脂で充填されています。3 番目の図では、冷却管が冷水で充填されており、成形品が冷却されています。最後の図では、加熱も冷却も行われておらず、金型が開き成形品が突き出されています。

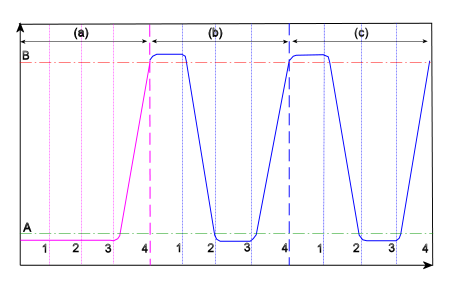

ヒーター カートリッジの代わりに冷却管を使用して金型の加熱をすることで、同様の効果を達成できます。冷却管では、充填過程で温水または高温蒸気を加熱ロッドとして使用し、保圧過程および冷却過程で低温冷媒を冷却管として使用することができます。この場合、冷却過程完了後の加熱効果を向上するため、冷却管システムにエアーを送り、残留水をすべて除去して、管の内壁における蒸気との接触を改善します。(a) はサイクル 1、(b) はサイクル 2、(c) はサイクル 3、A は突出可能温度、B は樹脂のガラス転移温度、4->1 は射出/保圧過程、1->2 は冷却過程、2->3 は型開/成形品突出過程、3->4 は加熱過程。

急速加熱/冷却プロセス中の金型温度変化シュミレーションを示す図

注: 射出成形サイクルのシュミレーションは、射出過程とともに開始します。このことは、金型の急速加熱/冷却シミュレーションでは、最初のサイクルでは金型加熱は正確に反映されないことを意味します。