このページでは、ネイティブの Simulation Mechanical (SimMech)ソルバーを使用した、非線形シミュレーション実行における一般表面間接触の高度なパラメータについて述べます。これらのパラメータは[接触オプション]ダイアログ ボックスの[高度]タブにあります。

[パラメータ]セクション

[パラメータ]セクションの最初の 2 つのオプション(ラジオ ボタン)では、解析中に常に生じる可能性のある接触の一般的なタイプが指定されます。 この選択により、接触剛性の自動計算の動作がコントロールされます。一部のケースで、選択肢は明らかです。その他の場合は、状況が低速接触と高速接触のどちらを表しているかが明確でない場合があります。その違いは、解法の効率の問題です。 いずれの選択でも、正しい結果が得られます。使用可能なオプションは次のとおりです。

[低速接触(圧着)]: ペア間の接触の特徴は、パーツがゆっくりと接触にいたる(低速)場合と、パーツが連続的に接触している状態(プレスフィット)があります。適用される接触剛性のルーチンは使用できますが、既定では使用されません。

[高速接触(衝突)]: ペア間の接触の特徴は、衝撃試験や落下試験など、急激な変化が生じることです。この場合も、適用される接触剛性のルーチンは既定で使用されていませんが、一部のケースに役立つことがあります。

接触タイプ: 接触を表面間であると説明するのは、誤解を招く恐れがあります。実際に起こることとして、1 つのパーツ/表面上の節点がもう 1 つのパーツ/表面の要素面に接触することにより、表面の干渉が防止されます(点間接触オプションは例外)。この節点から面への接触は、1 方向(2 次節点が 1 次面のみに接触する)または双方向(1 次節点が 2 次面にも接触する)にすることができます。次の 4 つのオプションのいずれかを選択します。

- [自動]: (既定のオプションです。)プロセッサは関係する接触表面と材料モデルに沿ったメッシュに基づいて、[点から面]または[面から面]接触を選択します。 また、プロセッサは、表面が 1 次表面として機能するかを決定します。(解析の開始前に、1 番目と 2 番目のパーツ/サーフェスが交換されることもあります)。 ただし、[自動]オプションでは、解析中に大きな変形を生ずる場合には、最適な接触タイプが選択されないことがあります。 この場合は、ソルバーによって、選択された設定の妥当性がチェックされます。選択された接触のタイプは、(それぞれのパーツ内の要素数とともに)ログ ファイルに一覧表示されます。ソルバーが 1 番目と 2 番目のパーツ/表面を切り替えた場合は、それもログ ファイルに一覧表示されます。

- [面から面]: このオプションは、2 次パーツ上の節点が 1 次パーツの表面を通過しようとしたときと、1 次パーツ上の節点が 2 次パーツの表面を通過しようとしたときに接触が起こることを示します。 この接触タイプは、Nastran ソルバー使用時の一般(対称)接触と同義です。

- [点から面]: このオプションは、2 次パーツ上の節点が、1 次パーツの表面を通過しようとするときにのみ接触が生じることを示しています。1 次パーツ/表面の節点は、2 次表面を通過することができます。この接触タイプは、Nastran ソルバー使用時の一般(非対称)接触と同義です。

- [点から点]: この方式は、2 つの表面に一致するメッシュがあり、相互に比較して無視できるようなすべりを受ける状況に最適です。 このオプションは、セカンダリ パーツ上の節点が、プライマリ パーツ上の節点を通過しようとするときに接触が生じることを示しています。プライマリ パーツの節点とサーフェスとの間の接触は検出されません。パーツがどのように移動するかには無関係に、常に接触力は連結された節点の元のペアの間にあります。 [点から点]接触が作成されると、結果環境にモデルの追加パーツとして、点から点接触ペアごとに 1 つの接触要素パーツが表示されます。

ヒント: 点から点接触では同じ要素タイプが作成されますが、これは節点の間に線を描画して[接触]要素タイプを割り当てることにより、手動で作成することができます。相違点は、点から点オプションによって作成される接触要素は最初に長さをゼロにすることができ、接触はそれらの長さが 0(ゼロ)のときに開始できることです。手動で作成された接触要素は長さゼロで描画することができず、長さ 0(ゼロ)で接触を開始することはできません。

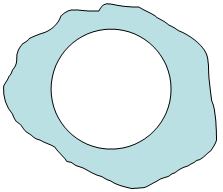

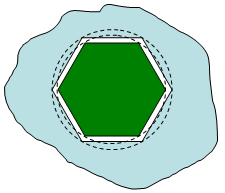

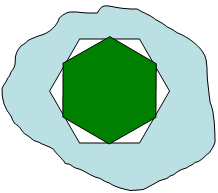

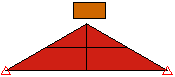

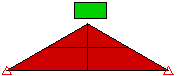

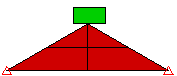

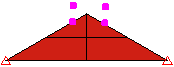

点から面の方法は、面から面の方法よりも高速です。ただし、点から面接触を使用する場合は、最初のパーツ上の点が 2 番目のパーツ上の表面を通過することができることに注意してください。サーフェス間接触は、接触の検出性に優れていますが、その代償として、より多くの接触要素が生成されます。さまざまな接触タイプの動作比較については、図 1 を参照してください。

| サーフェス間接触 |

点から面接触 (ブロックが 1 次パーツ、ウェッジが 2 次パーツ) (ブロックのウェッジ接触面上の点) |

点から面接触 (ウェッジが 1 次パーツ、ブロックが 2 次パーツ) (ウェッジのブロック接触面上の点) |

|---|---|---|

|

|

|

| Time = 0: | ||

等価なシステム。 両方のパーツのサーフェスは、接触を介して連結されています。 |

等価なシステム。 接触が連結されている限り、くさび上の節点のみが存在します。 |

等価なシステム。 接触が連結されている限り、ブロック上の節点のみが存在します。 |

| Time = 0.024 秒: | ||

ブロック上のサーフェスが、くさびのサーフェス/節点に接触します。 |

ブロック上のサーフェスが、くさびの節点に接触します。 |

ブロックの節点がくさびのサーフェスに接触するまで、接触は起こりません。くさびは、ブロックを通過します。 |

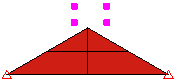

| Time = 0.12 秒: | ||

ブロック上のサーフェスが、くさびのサーフェスをすべり落ちます。 |

ブロックは、くさびの節点の間を通過します。 |

ブロックは、くさびに突き刺さります。 |

| Time = 0.15 秒: | ||

|

|

|

|

図 1: 接触タイプの比較 くさび上にブロックを落下させる 3 種類のモデル。それぞれのモデルでは、接触タイプが異なります。 |

||

接触剛性セクション

既定では、接触剛性は次の方程式を使用して、ソルバーによって自動的に計算されます。

ここで

- fsは、尺度パラメータ(既定値は 0.1)です。

- E は、接触ペアの 2 つのパーツの最小ヤング率です。

- A は、接触線の長さと厚さ(2D)または接触表面積(3D)の積です。

- V は、要素の面積と厚さ(2D)または要素の体積(3D)の積です。

比率 A2/V は、1 次表面と 2 次表面の両方の要素について計算されます。サーフェス間接触タイプの場合は、比率の平均値が算出されます。その他の接触タイプの場合は、1 次表面の比率値が使用されます。ビーム要素またはトラス要素に関連する接触の場合、この比率の値には 1.0 が使用されます。

[ユーザ定義]: 自動接触剛性を変更するには、このオプションをアクティブにします。

[剛性]: この入力フィールドは、[ユーザ定義]オプションをアクティブにした場合に使用可能になります。長さに対する力の単位でフィールドに適切な値を入力します。

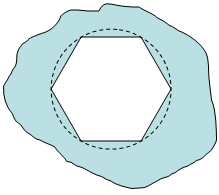

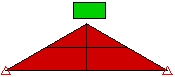

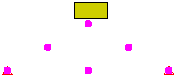

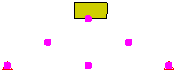

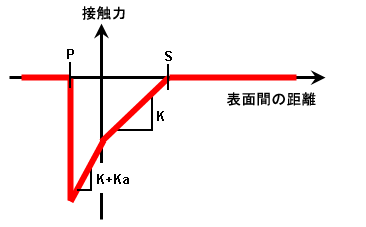

[追加の剛性]: 表面干渉が発生した場合、このフィールドで定義した任意指定の剛性が剛性の値に加算されます。 図 2 を参照してください。

図 2: 接触剛性と接触距離

サーフェス間の距離が接触距離(S)を下回ると、2 つのサーフェスは接触状態になります。この距離より短くなると、各要素の接触力は圧縮量(S – 距離)と接触剛性(K)に比例します距離が 0 に減少すると、パーツが互いに通過(くい込み)し始めます。その場合、接触力は接触剛性と追加の接触剛性(Ka)の和およびくい込み量に比例します。サーフェス間の距離が最大くい込み距離(P)に達すると、接触力はゼロになり、くい込みへの抵抗がなくなります。

接触する 2 つの材料が比較的柔軟な場合、接触剛性の値は、一般的にヤング率の 1 ~ 10% (「単位」メッシュ サイズ)の範囲で指定する必要があります。メッシュ サイズが大きすぎるか小さすぎる場合は、値をパーセント単位で少し減少または増加して調整する必要があります。仮定する剛性が低すぎると、過度な接触くい込みが発生します。剛性が高すぎると、接触の振動が発生したり、接触が不安定になる可能性があります。

接触剛性の別の推定方法として、接触要素を 2 サーフェスの節点間における一連のばねと捉える方法があります。 接触力が既知の場合(近似値でも構いません)、接触剛性は K=(F/n)/Δ から計算できます。ここで、F は接触力、n は接触の節点数、Δ は力 F/n に抵抗する接触要素の圧縮量です。この場合、力が発生する程度まで接触要素が圧縮されている必要がある点に留意してください。接触距離(S)の 10% の Δ から開始するのが妥当です。ただし、この方法は、ジオメトリが長方形の単純な接触モデルの場合にしか実用的でない場合があります。

[1 番目のステップの後に適応可能な接触剛性法を使用]: このチェック ボックスをアクティブにすると、解析時に接触剛性が自動的に調整され、精度と収束性が向上します。接触剛性は、接触相互作用の状態(くい込みの有無、振動)に基づいて調整されます。この方法を使用すると、解析の精度と効率性が向上する場合があります。互いに相対的にすばやく移動しているパーツ間の接触を伴うモデル、または非線形材料モデルを持つパーツでは、このオプションを非アクティブにする必要がある可能性があります。

剛性が低すぎると、マスターサーフェスに対する節点の大きなくい込みが発生します。剛性が高すぎると、接触領域に対するジオメトリの境界条件は完全に満たされますが、平衡反復が不安定になる可能性が非常に高くなります。接触剛性に高い値を指定すると、全体の剛性マトリックスの条件に誤りが生じ、収束の質が低くなります。

[接触距離]セクション

接触距離は、既定でモデルのジオメトリに基づいて計算されます。接触距離は、接触が発生するサーフェス間の距離です(図 2 を参照)。この距離よりも 2 つの表面間の距離が短くなると、接触剛性が適用されます。

[ユーザ定義]: 自動接触距離を変更するには、このオプションをアクティブにします。

[接触距離] このフィールドに適切な値を入力します。 たとえば、接触がブリックとシェル パーツの間で発生している場合、シェル要素の厚さの半分に接触距離を設定します(メッシュはシェル要素を表す合計厚さの中央にあるため)。

接触距離が表面間の初期ギャップよりも大きい場合、干渉が発生します(表面間接触および点から面接触のみ)。解析の開始時点でボディを分離しようする接触力が発生します。このような場合、一般的に解析の開始時点において、パーツが再び平衡状態になるまで時間ステップが減少します。

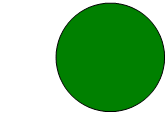

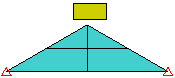

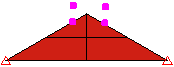

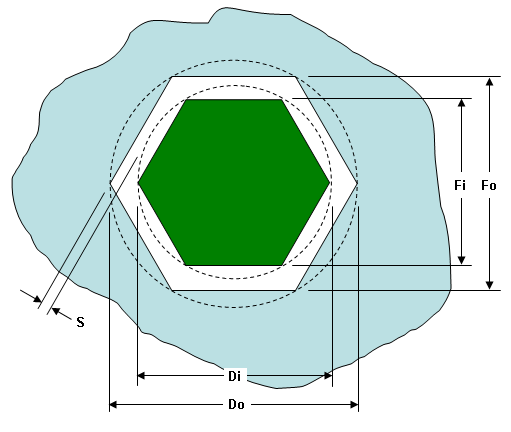

穴の中のシャフトやピンなど、密集した移動パーツの場合は特別な配慮が必要です。数学的には、パーツ間のギャップは物理的なギャップより小さくすることができます。数学的なギャップは、メッシュのサイズとサーフェスの近似により決定します。物理的なギャップは、パーツの寸法に基づきます。近似された表面が移動または回転すると、現実には存在しないような干渉も起こりえます。(図 3 を参照)。

|

1. パーツ内の穴 |

メッシュ作成するとポリゴンに変化 |

|

2. 円形ピン |

メッシュ作成するとポリゴンに変化 |

|

3. 組み合わせると、ある位置では干渉が発生せずに 2 つのパーツがフィット |

別の位置では、(物理的なパーツにクリアランスがあっても)干渉が発生。これは、サーフェスの近似が原因 |

| 図 3: パーツのメッシュ作成時のクリアランスと干渉 | |

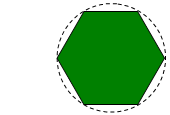

2 つのメッシュのパーツ間に物理的なパーツと同じクリアランス(または干渉)を指定して、適切な接触の動作を取得するには、パーツの寸法と接触距離を調整する必要がある場合があります。これらの寸法は、図 4 に示すようにメッシュ サイズを基準にします。

図 4: 干渉の発生回避に向けたピンと穴の関係

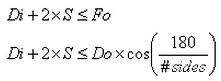

基本ジオメトリから、直径 D を平面 F 全体の寸法に関連付けることができます。

![]()

干渉フィットの発生を回避するには、次のガイドラインに基づいて寸法を設定します。

ここで

- D、Di、および Do は物理的な寸法(実際または理論上の寸法)

- F、Fi、および Fo は平面全体の(メッシュでの近似による)寸法

- # sides は、外辺部の辺または要素の数。外辺部のメッシュが均一である場合、この値は明らかです。メッシュ細分化節点を使用する場合など、メッシュが不均一である場合、# sides は、精細度の最も低いメッシュを外辺部全体に使用した場合の辺数に基づく仮定の値です。別の方法として、メッシュの最大寸法 Fo を測定することもできます。

- S は、ピンのコーナーと穴の平面間における数学的なクリアランスです。サーフェス間接触の距離をこの寸法と同じ値に設定すると、ピンと穴の一部の位置におけるクリアランス ギャップは 0 になります。

たとえば、直径 2.010 インチの穴の内側にある直径 2 インチのピンに対して、40 個の要素でメッシュを作成するとします。この場合、数学的なクリアランス S は 0.0019 インチになり、各辺の理論上の 0.005 インチのクリアランスよりも大幅に小さくなります。0.002 インチの接触距離でクリアランスを 0.005 インチにするには、S = 0.007 インチおよび内径を 1.9898 インチにする必要があります。