スマート接着は、メッシュが一致していない場合でも隣接するパーツ上の節点どうしを接続する方法です。スマート接着は線形解析と熱解析に使用可能で、[一般接触の設定]ダイアログ ボックスの[スマート接着]で有効にできます。 このダイアログ ボックスにアクセスするには、ブラウザ(ツリー表示)の[一般接触の設定]見出しをクリックするか、見出しを右クリックして[設定を編集]を選択します。 次のスマート接着のオプションを使用できます。

- スマート接着を無効にする

- 粗いメッシュを細かいメッシュに結合

- 細かいメッシュを粗いメッシュに結合

適切なスマート接着のオプションの選択については、後述のセクションにあるガイダンスを参照してください。

スマート接着は一致していない節点を接続するために設計されています。許容値は、接続された節点を離すことのできる距離をコントロールするために必要です。スマート接着を有効にすると、ブラウザ内の[接着]または[溶接]接触ペアの見出しをダブル クリックして(または見出しを右クリックして[設定の編集]を選択)、許容差にアクセスできます。スマート接着の許容値オプションには、既定の接触の見出しまたは明示的に定義された接触ペアのいずれかからアクセスすることができます。

[スマート接着許容誤差タイプ]: スマート接着許容誤差タイプには次のように 2 つのオプションがあります。

- [メッシュサイズの比]: [値]フィールドの入力値にメッシュ サイズを乗じた値を基にして寸法値を算出します。一方のサーフェス上にある節点のうち、もう一方のサーフェスからの距離がこの寸法以下である節点が結合されます。(メッシュ サイズは、その節点における要素の平均サイズに基づいて決まります。)

- [実寸]: [値]フィールドに入力した寸法値を基にして、節点を隣接する表面に一致させます。

ソフトウェアでは、相対的なメッシュ サイズと指定したスマート接着モードに基づいて、どの表面節点が隣接する表面に接着されるかを決定します。このプロセスは、ブラウザに表示される接触エントリの順序に依存しません。ただし、適切な許容値は、スマート接着モードによって影響を受ける可能性があります。細かいメッシュの節点と粗いメッシュに最も近い節点の間の距離は、粗いメッシュの節点と細かいメッシュに最も近い節点の間の距離と大幅に異なる場合があります。この概念は、スマート接着のモード間の差がさらに詳しく説明されるのに伴って明確になります。

スマート接着オプションは、接着接触および溶接接触に適用されます。その他のタイプの接触(自由接触を除く)では、ネイティブの Simulation Mechanical (SimMech)ソルバーを使用する場合、節点が一致する必要があります。 詳細については、「接触のタイプ 」のページを参照してください。

- Autodesk Simulation Mechanical で接着接触と呼ばれるものが Nastran での溶接接触に相当します。Nastran ソルバーを使用すると、溶接接触の接着は接触表面全体に沿って発生します。この動作は、SimMech ソルバーを使用した場合、溶接接触とは異なります。その場合、接触表面の周囲のみが接着されます(パーツ接触面の周囲における溶接ビードの効果をシミュレート)。

- スマート接着をサポートしていない別の解析(溶接接触を使用する場合の非線形解析など)に同じメッシュを使用する場合は、スマート接着は使用しないでください。また、接触タイプをスマート接着がサポートされていないタイプに変更する場合(接着接触から表面接触へ変更する場合など)は、両方の解析でメッシュを一致させる必要があります。

スマート接着機能

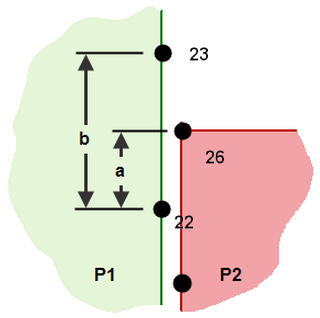

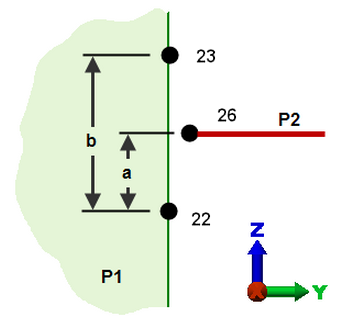

2 つのパーツがスマート接着されている場合は、それらのパーツの自由度(応力解析の場合は変位、熱伝達解析の場合は温度)を互いに関連付ける計算式に基づいて、一方のパーツ上の節点から他方のパーツ上の隣接する節点へ荷重が伝達されます。この関連付けは多点拘束(MPC)の場合と同じです。応力解析の場合、ブリック要素および 2D 要素では並進変位が関連付けられます。一方、プレート要素間では、並進変位および回転変位が関連付けられます。具体例については図 1 を参照してください。

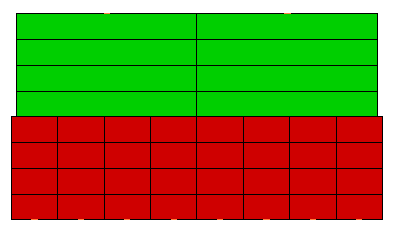

パーツ A/表面 C とパーツ B/表面 D の間の接触ペアについて考えてみましょう。表面 D 上の節点は、表面 D の領域外にある表面 B 上の節点に接続されている可能性があり、スマート接着では物理的な接触面積よりも広い領域で荷重をパーツ C からパーツ A に分散させることができます。もちろん、荷重が分散される度合いはメッシュのサイズによって異なります。図 1(a)を見てください。

|

TX26 = TX22 + (a/b)(TX23-TX22) TY26 = TY22 + (a/b)(TY23-TY22) TZ26 = TZ22 + (a/b)(TZ23-TZ22) T は、各節点における X 軸方向、Y 軸方向、または Z 軸方向の並進変位です。 |

|

(a) スマート接着によるソリッド(P1)からソリッド(P2)への接続(応力解析)。 パーツ 2 は節点 22 および 23 でパーツ 1 に接続されているため、荷重はパーツ 1 とパーツ 2 の界面よりも広い領域に渡って伝達されます。この近似は、パーツ 1 のメッシュ サイズが小さくなるにつれて精度が高くなります。 |

|

|

TY26 = TY22 + (a/b)(TY23-TY22) TZ26 = TZ22 + (a/b)(TZ23-TZ22) RX26= 0 R は、各節点における X 軸周り、Y 軸周り、または Z 軸周りの回転変位です。 |

|

(b)スマート接着によるプレート(P1)からソリッド(P2)への接続(応力解析)。 (平面図に簡略化して表示) |

|

|

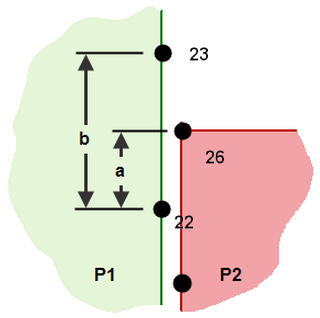

T26 = T22 + (a/b)(T23-T22) T は、各節点における温度です。 |

| (c)スマート接着によるソリッド(P1)からソリッド(P2)への接続(熱伝達解析)。 | |

| 図 1: スマート接着の例 | |

中間節点に関するヒント

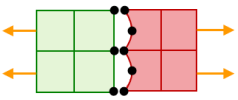

スマート接着を使用して、パーツ A(より精度の高い結果が必要なパーツ)上の中間節点とパーツ B(中間節点がなくそれほど高い精度は必要ないパーツ)の角の節点を接続します。

|

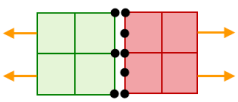

|

| スマート接着を使用しない場合、右側のパーツ上の中間節点は、左側のパーツの面から離すことが可能です(便宜上、接触面上の節点のみ表示)。 | スマート接着を使用すると、中間節点が左側のパーツの面に結合されます。したがって、中間節点を面から離すことはできません(便宜上、パーツを分離して表示)。 |

| 図 2: 中間節点どうしの結合 | |

旧バージョンのモデルに関する注意

スマート接着を適用する前に作成されたモデルでは、接触タイプが接着接触に設定されている場合でも、一致していないメッシュを基に自由サーフェスが作成された可能性があります。こうしたモデルを再度解析する場合は、スマート接着を無効にする必要があります。無効にしないと、自由サーフェスであっても結合されたサーフェスと同じように機能することになります。図 3 を見てください。(既定では、レガシー モデルに対してスマート接着は無効です。)

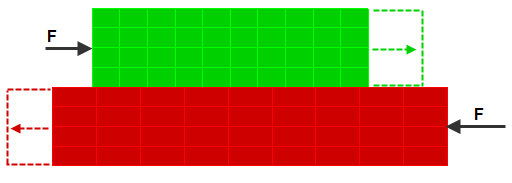

|

(a)スマート接着を適用する前は、節点が一致していないためパーツは結合されません。(正確に言うと、節点が一致していないため機能する接触タイプがありません。)この場合は、接線力 F によりパーツを分離することができます。 |

|

(b)スマート接着機能を備えたソフトウェアで同じモデルを開いている場合、接触タイプが接着接触であり、かつスマート接着が有効になっていれば、節点が一致していなくてもパーツは結合されます。したがって、パーツが分離することはありません。こうした事態を回避するには、[スマート接着/溶接接触を有効化]オプションをオフにするか、対象となるサーフェスの接触タイプを[自由/無接触]に設定してください。 |

| 図 3: メッシュが一致していないことによる無接触(旧来のモデル) |

スポット溶接は、一部の節点が一致せずそれらの節点を結合しない一致サーフェスの一例です。

最適なスマート接着オプションの選択

上記の説明(図 1)では、パーツ 2 上の節点がパーツ 1 上の節点に接続されます。ただし、このようなレベルの制御ができない場合は、その代わりに、メッシュが粗い方の表面から細かい方の表面へ節点を接続するか、細かい方の表面から粗い方の表面へ節点を接続するかを指定します。ユーザ指定のスマート接着オプションとは別に、ソフトウェアではどちらの表面の方がメッシュが細かいか(または粗いか)が判定されます。この場合、接触するサーフェス上にあるすべての要素が考慮の対象となります。つまり、接触サーフェスのある一部分のメッシュ サイズだけで、メッシュが細かいか粗いかが判定されるわけではありません。反対側の表面上の節点に対して指定された許容差内の節点(上記参照)のみが使用されます。接触領域の外側にある節点は、細かいか粗いかを判定するために使用されません。たとえば、パーツ 1 とパーツ 4 の間の明示的な接触ペアを定義した場合は、1 つの面で接触するか複数の面で接触するかに関係なく、パーツ 1 とパーツ 4 の間で接触するすべての節点がカウントされます。接触する節点が少ないパーツほど、より粗いメッシュになります。(接触に関する既定の設定についても同様です。つまり、メッシュが細かいか粗いかは、2 つのパーツ間のすべての節点に基づいて判定されます。)パーツ/サーフェスとパーツ/サーフェスの間に接触を定義する接触ペアの場合は、指定したサーフェス上で接触する節点に基づいて、メッシュが細かいか粗いかの判定が行われます。

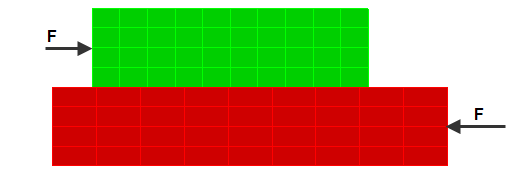

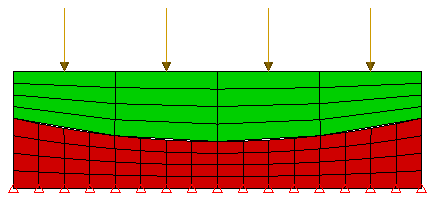

使用するスマート接着のタイプ([粗いメッシュを細かいメッシュに結合]または[細かいメッシュを粗いメッシュに結合])を選択する場合は、2 つのパーツ間の界面でどのような処理が行われるのかを考慮することが重要です。実例については、図 4 ~ 7 を参照してください。

界面が純圧縮を受ける応力解析の場合、界面上の各節点におけるたわみの量はすべて同じになります。したがって、[細かいメッシュを粗いメッシュに結合]を選択すると、より精度の高い結果が得られます。図 4 を見てください。

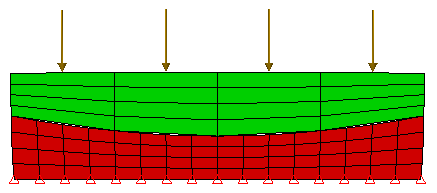

|

(a) モデル: 単純な圧縮モデル。 |

|

(b)不適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスとともに変位するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点は、独立に変位することができます。変位を誇張してプロットしたこの図は、メッシュが細かい方のサーフェスが不適正に変位している場合を示したものです。 |

|

(c)適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点は常に、メッシュが粗い方のサーフェスとともに変位します。どちらのメッシュにも所期のたわみが生じています(ただし、メッシュが粗い方の要素節点の間にある節点では、細かい方のメッシュが線形に変位しています。場合によっては、このために精度が低下することもあります)。この図でも、(b)と同じ誇張した変位尺度が使用されています。 |

| 図 4: 純圧縮の下での応力解析 |

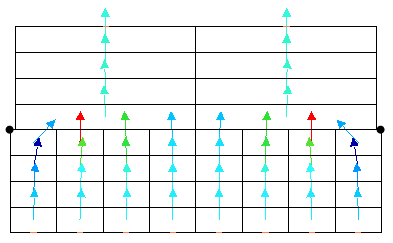

界面に曲げが生じる応力解析の場合、メッシュが細かい方の表面にある節点は、メッシュが粗い方の表面にある節点とは独立に移動できる必要があります。つまり、曲率半径が同じになるように双方の節点が移動する必要があります。したがって、[粗いメッシュを細かいメッシュに結合]を選択すると、より精度の高い結果が得られます。図 5 を見てください。

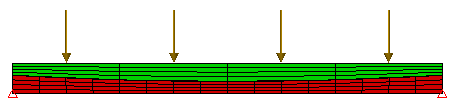

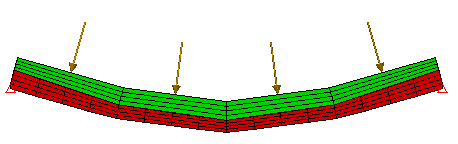

|

(a) モデル: 単純な曲げモデル。 |

|

(b)不適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点は常に、メッシュが粗い方のサーフェスとともに変位します。この場合、細かい方のメッシュを粗い方のメッシュと同じ曲率で曲げることになるため、変位の結果は精度が低くなります。下側のパーツでは 4 つの要素ごとに傾斜が不連続に変化しているため、特に応力の値が大きくなります。(c)と同じ誇張した変位尺度が使用されているこの図では、たわみの小ささがはっきりと分かります。 |

|

(c)適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスとともに変位するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点は、独立に変位することができます。下側のパーツと上側のパーツとが分離している部分(この図では誇張して表示)があるため、下側のパーツの変位が適正でないように見えるかもしませんが、実際はどちらのパーツも適切な曲率に従って曲がっており、この結果の方が精度は高いと言えます。 |

| 図 5: 純曲げの下での応力解析 |

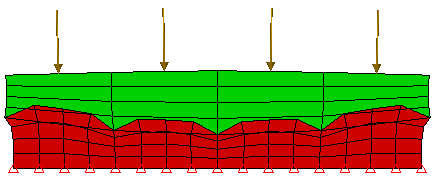

熱伝達解析では、細かい方のメッシュから粗い方のメッシュへ熱流が連続的に変化する必要があります。したがって、[細かいメッシュを粗いメッシュに結合]を選択すると、より精度の高い結果が得られます。図 6 を見てください。静電解析でも考え方は同じです。

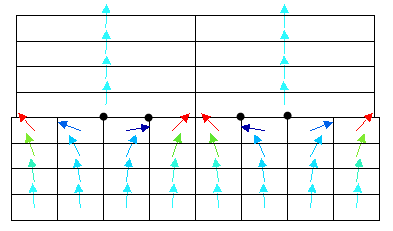

|

(a) モデル: 単純な 2 パーツ モデル。下側のパーツのサーフェスは高温環境にさらされており、上側のパーツのサーフェスは低温環境にさらされています。2 つのパーツは幅がほぼ同じであるため、この 2D モデルは 1D の熱伝達を表しています。 |

|

(b)不適正な例: スマート接着のタイプとして[粗いメッシュを細かいメッシュに結合]を選択した場合、メッシュが粗い方のサーフェスのうち、メッシュが細かい方のサーフェスに従って温度が変化するのは節点のみです。したがって、メッシュが細かい方のサーフェス上にある内側の節点(黒点で表示)は上側のパーツには接続されていません。そのため、この節点では熱流(各要素中央の矢印で表示)が遮断されます。熱が上側のパーツへ伝わるには、熱流がこの節点を迂回する必要があります。これにより、得られる温度分布は精度が低くなります。 |

|

(c)適正な例: スマート接着のタイプとして[細かいメッシュを粗いメッシュに結合]を選択した場合、メッシュが細かい方のサーフェス上にある節点では常に、メッシュが粗い方のサーフェスに従って温度が変化します。外側の 2 つの節点(黒点で表示)は、上側のパーツには接続されていません。熱流の遮断がほとんどなくなるため、熱流束ベクトルは互いにほぼ平行になります(1D の熱伝達ではこれが本来あるべき状態です)。結果的に、より精度の高い温度分布が得られます。 |

|

図 6: 熱伝達解析 |

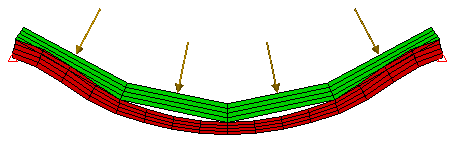

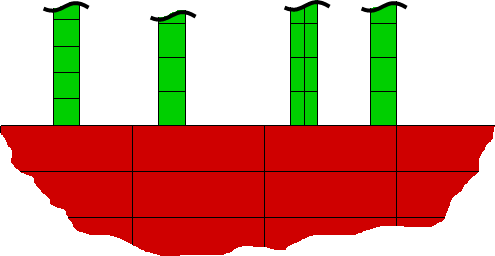

スマート接着のタイプを選択する際には、この他にも考慮すべき点があります。それは、選択したサーフェスに反対側のサーフェスと物理的に一致する節点が存在しなければならないという点です。図 7 を見てください。

|

スマート接着の 2 つのタイプである[粗いメッシュを細かいメッシュに結合]と[細かいメッシュを粗いメッシュに結合]を比較した図です。[粗いメッシュを細かいメッシュに結合]を選択して、メッシュが粗い方のパーツ(下側にある赤色のパーツ)にある節点のみを、メッシュが細かい方のパーツ(上側にある緑色のパーツ)に結合した場合、結合される節点はただ 1 つです(右端の節点)。メッシュが粗い方のパーツにあるその他の節点は、メッシュが細かい方のパーツに接触していないため、結合されません。このモデルに対して応力解析を行った場合、上側のパーツは静的に不安定である可能性があります。この例の場合、スマート接着のタイプとしては[細かいメッシュを粗いメッシュに結合]を選択するのが適しています。上側のパーツにある節点はすべて、下側のパーツに接触しているため、下側のパーツにある節点に結合されます。 |

| 図 7: メッシュ サイズが大きく異なる場合の結合 |

スマート接着を適用すると、2 つのパーツの境界では近似的に荷重が伝達されます。応力解析では、変位の連続性が維持されます。力、応力、変位の導関数など、その他の量は不連続になります。そのため、スマート接着が適用された境界では、それに関与するメッシュの密度次第で、結果の精度が低くなる場合があります。ただし、境界から離れた位置では、スマート接着による効果(もしあれば)を反映した結果よりも、精度の高い結果が得られます。パーツ間の境界で精度の高い結果が必要であれば、スマート接着は使用しないことをお勧めします。ただしその場合は、メッシュを一致させる必要があります。

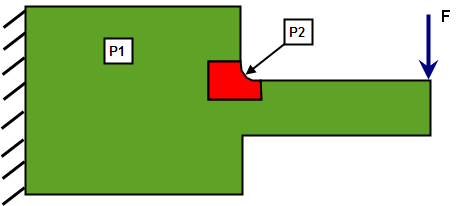

スマート接着の長所は、たとえば what-if 分析の実行時にパーツのメッシュを変更する際、モデル全体のメッシュを作成し直す必要がないという点にあります。またスマート接着を使用すると、メッシュが一致していない場合でも、接触面の接続が維持されます。図 8 を見てください。

|

|

図 8: スマート接着の使用例 パーツ 2(P2)上のメッシュを変更すれば、モデル全体のメッシュを作成し直すことなく、メッシュ感度スタディを行うことができます。また、面取り、大きな半径でのフィレット、小さな半径でのフィレットの間で適用する処理を変更するなどして、パーツ 2 のジオメトリを変更することもできます。 |

多点拘束の解析手法

既定では、スマート接着は縮合法を使用して解析の解を求めます。解析が収束しなかったり、想定どおりに実行されない場合は、別の解析手法を選択することもできます(「多点拘束」を参照)。[セットアップ] [拘束]

[拘束] [多点拘束]をクリックし、使用可能な[解析手法]オプションから選択します。

[多点拘束]をクリックし、使用可能な[解析手法]オプションから選択します。

[ペナルティ法]を使用する場合、[ペナルティ乗数]フィールドを使用することによって、解の精度をコントロールできます。MPC 方程式には剛性が適用されます。この剛性は、法線剛性マトリックスに追加されます。ペナルティ解析時に、モデル内の最大斜め剛性を乗じるペナルティ乗数が使用されます。乗数が 0 であればパーツは接続されません。また乗数が無限大であれば、パーツどうしは完全に結合されます。なお、数値解析では剛性を無限大にとることはできず、その必要もありません。104 ~ 106 の範囲の値を指定することをお勧めします。ただし一部の解析では、剛性の最大値および最小値について警告が表示されることがあり(最大/最小剛性)、ペナルティ乗数が大き過ぎると解を求めることができない場合もあります。

解の精度がどの程度かを判断できるように、要約ファイルには達成率を示す数値が表示されます。この値が 100% であれば、その解は MPC 方程式(図 1 のような)を完全に満たしていると判断できます。一方、この値が 100% 未満であれば、パーツが部分的に分離されていると判断できます。値が特定のパーセンテージを下回っているからといって、解析が間違っていることを示すわけではありません。その数値が満足のいくものかどうかは、経験に基づいて判断する必要があります。

- [多点拘束を定義]ダイアログ ボックスで選択した解法は、MPC を含むすべての機能で使用される解法になります。これらの機能には、周期対称、摩擦なし拘束、スマート接着、ユーザ定義の MPC などがあります。たとえば、ペナルティ法を使用して、スマート接着または他の MPC 関連機能に関わるすべての解析の解を求める場合、[多点拘束を定義]ダイアログ ボックスで[ペナルティ法]を選択して、既定の縮合法をオーバーライドすることができます。

- スマート接着は、ブリック要素、2D 要素、膜要素、およびプレート要素間の接触に適用可能です。他の要素タイプを含む接着接触では、節点が一致している必要があり、スマート接着の設定による影響を受けません。