膜单元是在三维空间中构建的三节点或四节点单元。膜单元用于对仿织物对象(如帐篷或帆布床)或结构(如体育馆的屋顶)进行建模。膜单元可对具有指定厚度且应力不垂直于该厚度的实体进行建模。您可修改本构关系,使应力垂直于厚度零。

表面编号的确定

基于表面的载荷(如压力)是通过选择要加载的表面应用于膜单元的。由于单元的每条边均可位于不同的表面编号中,因此基于表面的载荷应用于单元的规则如下:指定给形成该单元的所有直线的最大表面编号的载荷将应用于整个单元。如果单元上的最大表面编号未应用载荷,则单元将不会应用载荷。当您确定具有/不具有载荷的单元之间的直线要使用的表面编号时,建议您务必慎重考虑。

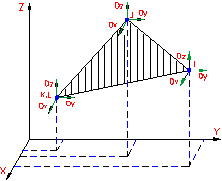

自由度

按照定义,膜单元只有三个平动自由度 (DOF):Dx、Dy 和 Dz。它们没有转动自由度 (DOF),因此不传输力矩或产生旋转效果。

使用膜单元,您可定义垂直于表面的压力载荷,以便对帆船上的风载荷进行建模等。如果单元处于拉伸状态,则可改善此类载荷的单元收敛;否则,单元可四处自由摆动,导致难以收敛。您可定义与温度相关的各向异性材料属性。系统将提供节点处的应力输出。

图 1:膜单元(三角形)

图 2:膜单元(四边形)

膜单元参数

首先,您必须在“材料模型”下拉框中指定此部件的材料模型。可用的膜材料模型包括:

- 各向同性:此材料模型选项用于那些仅在应力-应变曲线的弹性区域中出现变形的部件。若要使用此材料模型,这些部件必须在所有方向具有相同的材料属性。单个弹性模量和泊松比将是所需的材料属性。

- 正交各向异性:此材料模型选项用于那些仅在应力-应变曲线的弹性区域中出现变形的部件。部件可能在特定的方向具有不同的材料属性。具体而言,材料属性可能在直角坐标系的一个或三个正交方向上均存在差异。有关设置材料轴的详细信息,请参见下文的“控制膜单元的方向”段落。

- 复合材料:此材料模型用于对多个层均影响材料属性的复合材料进行建模。在分析期间,材料必须始终位于应力-应变曲线的弹性区域,且材料属性必须在所有温度下均相同。您需在“复合材料”选项卡中为每层复合材料定义材料属性和破坏准则。有关设置材料轴的详细信息,请参见下文的“控制膜单元的方向”段落。

- Mooney-Rivlin:此材料模型用于对橡胶等超弹性材料进行建模。

- Ogden:此材料模型用于对橡胶等超弹性材料进行建模。

- 粘弹性 Mooney-Rivlin:Mooney-Rivlin(超弹性)材料模型的粘弹性变化。

- 粘弹性 Ogden: Ogden(超弹性)材料模型的粘弹性变化。

在“厚度”字段中,指定膜单元的厚度。该单元视为在膜单元的中间面绘制。您必须输入厚度值才能运行分析。如果在“材料模型”下拉框中选择“复合材料”选项,则此字段不可用。在这种情况下,您在“复合材料”选项卡中定义的层厚度之和将显示在此字段中。

对于此部件中要激活中节点的膜单元,请在“中节点”下拉框中选择“包括”选项。选择此选项后,膜单元将在每条边的中点处定义更多节点。(对于 CAD 实体模型的网格,中节点将遵循 CAD 表面的原始曲率,具体取决于创建网格之前选择的选项。对于手动构建的模型和已更改的 CAD 模型网格,中节点位于角节点之间的中点。)这会将 4 节点膜单元更改为 8 节点膜单元。带有中节点的单元有助于更精确地计算梯度。但是,带有中节点的单元会增加处理时间。若网格足够小,则中节点无法显著提高精确度。

“模型设置”

“模型设置” “参数”

“参数” “高级”对话框下。(有关详细信息,请参见控制输出文件页面。)

“高级”对话框下。(有关详细信息,请参见控制输出文件页面。) 复合材料模型

如果膜单元使用复合材料模型,则可使用“单元定义”对话框的“复合材料”选项卡中的“破坏准则”下拉框选择破坏准则。可用的选项和使用的相应方程如下:

- Tsai-Wu:如果选择此选项,则系统将使用 Tsai-Wu(或二次张量多项式)准则确定部件能否进行结构分析。对于平面应力条件下的正交各向异性层,考虑到两个方向上的应力之间的作用,此准则由以下方程确定:

|

|

[1] |

其中

![]()

![]()

![]()

![]()

![]()

Xt = 拉伸的轴向或纵向强度 (>0)

Xc = 压缩的轴向或纵向强度 (>0)

Yt = 拉伸的横向强度 (>0)

Yc = 压缩的横向强度 (>0)

S = 剪切强度

F12 = 材料属性中输入的应力作用值。如果该值为 0,则它将默认为 ![]() 。

。

σ 1 = 主材料 1 方向上的应力

σ 2 = 主材料 2 方向上的应力

τ 12 = 主材料 1-2 平面中的剪切应力

如果不满足方程 [1],则材料将失败。

|

|

[2] |

其中,R 是强度/应力比。

由于在公式的左侧达到统一时,[1] 中的每个应力分量组合均达到其最大值,因此可以将 [2] 代入 [1] 并得出:

![]()

对 R 求解此方程得出:

其中:

![]()

应力 σij 存在反向迹象。

- 最大应力:如果选择此选项,则系统将使用最大应力准则确定部件能否执行结构分析。给定的准则如下:

|

[3] |

其中

σ1 = 1 方向上计算得出的应力

σ2 = 2 方向上计算得出的应力

τ12= 计算得出的剪切应力

Xc = 1 方向上的允许压缩应力 (>0)

Yc = 2 方向上的允许压缩应力 (>0)

Xt = 1 方向上的允许拉伸应力 (>0)

Yt = 2 方向上的允许拉伸应力 (>0)

S = 允许剪切应力 (>0)

如果不满足方程 [3] 的条件,则材料失败。

- 最大应变:如果选择此选项,则系统将使用最大应变准则确定部件能否执行结构分析。给定的准则如下:

|

[4] |

其中

ε1 = 1 方向上计算得出的应变

ε1 = 2 方向上计算得出的应变

γ12 = 计算得出的剪切应变

T1c = 1 方向上的允许压缩应变 (>0)

T2c = 2 方向上的允许压缩应变 (>0)

T1t = 1 方向上的允许拉伸应变 (>0)

T2t = 2 方向上的允许拉伸应变 (>0)

S = 允许剪切应变 (>0)

如果不满足方程 [4] 的条件,则材料失败。

“复合层压堆叠顺序”表可用于定义复合材料的层。各层按下文的“控制膜单元的方向”中所述定向和排序。必须为每层定义“厚度”列。“方向角”列指定材料轴(在“常规”选项卡中定义)与纤维轴或层轴之间的角度 α。材料属性是根据层轴输入的。若要定义层的材料属性,请单击“材料”列。将显示一个对话框,允许选择现有材料或“添加”新材料。(有关详细信息,另请参见复合材料属性页面。)

控制膜单元的方向

用户可控制两种类型的轴。一种是垂直于膜单元的轴。指定法线方向的主要原因是将压力应用于单元或指定面面接触。对于复合材料,法线方向控制单元第 1 层的哪一侧处于启用状态。第二种轴是单元的平面内轴。当您使用正交各向异性材料模型时,或者希望以单元坐标系获得结果时,这种轴十分有用。

除了这两种类型以外,用户可能还需要设置三个轴系统:

- 单元轴。

- 材料轴,用于正交各向异性材料和复合材料模型。

- 层轴,用于复合材料模型。

单元轴:

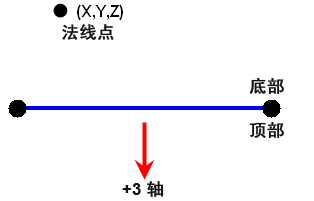

单元法线点用于控制单元法线轴 (+3) 的方向,或单元的哪一侧是顶部(+3 侧)和底部(-3 侧)。通过使用“方向”选项卡的“单元法线”部分中的“X 坐标”、“Y 坐标”和“Z 坐标”字段指定空间中的一个点,可以确定法线方向。请参见图 3。正法向压力将按垂直方向施加于 +3 轴方向的膜单元,因此指向远离单元法线点的方向。

图 3:确定单元法线

上图显示了膜图元的边视图。

对于常规 FEA 分析,您可忽略单元的平面内方向轴 1 和轴 2。能够定位单元的平面内轴,这对采用正交各向异性材料模型的单元和复合单元非常有用。轴 1 和轴 2 的方向是在“单元定义”对话框的“方向”选项卡中确定的。“方法”下拉框包含三个选项,可用于指定单元的哪一边为 ij 边。单元轴 1 将平行于单元的 ij 边。(单元轴 2 与轴 1 和轴 3 形成右手坐标系。)

- 如果选择“默认”选项,则具有最大表面编号的单元边将选择作为 ij 边。

- 如果选择“定位 I 节点”选项,则必须在“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义坐标。单元上最靠近此点的节点将指定为 i 节点。j 节点将是单元上遵循单元法线轴(+3 轴)的右手法则的下一个节点。

- 如果选择“定位 IJ 边”选项,则必须在“节点阶次”部分的“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义坐标。单元上最靠近此点的边将指定为 ij 边。i 和 j 节点均会指定,以便通过遵循单元法线轴(+3 轴)的右手法则,沿单元从 i 节点达到 j 节点。

材料轴:

材料属性是根据正交各向异性材料的材料轴输入的。通过使用“单元定义”对话框上的“常规”选项卡的“材料轴方向”部分,可从单元轴(或从全局参考)中定义材料轴。(复合材料的材料属性是根据层轴输入的,如下所述。)

在所有情况下,材料轴 3 均与单元垂直,且与单元轴 3 的方向相同。

- 如果选择“方法”下拉框中的“单元”选项,则材料轴将基于单元的局部坐标轴。除非使用“平面内转动角度”进行修改,否则材料的 1 轴和 2 轴将平行于单元的 1 轴和 2 轴。

- 如果选择“整体 X 轴”选项,则整体 X 轴到单元的投影将创建材料轴 1。

- 如果选择“整体 Y 轴”选项,则整体 Y 轴到单元的投影将创建材料轴 1。

- 如果选择“整体 Z 轴”选项,则整体 Z 轴到单元的投影将创建材料轴 1。

- 如果选择“点”选项,则将在“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义点。材料轴 1 将位于从用户定义的点到每个积分或高斯点的方向(并投影到单元的平面中)。实质上,这会将轴 1 置于径向方向。材料轴 2 位于单元的平面中,且与轴 1 和轴 3 形成右手坐标系。

- 如果选择“矢量”选项,则将使用“X 坐标”、“Y 坐标”和“Z 坐标”字段定义矢量。稍后,材料轴 1 将平行于定义的矢量。材料轴 2 位于单元的平面中,且与轴 1 和轴 3 形成右手坐标系。

无论使用何种方法定向膜单元材料轴,您均可使用“平面内转动角度”字段按指定角度绕轴 3 转动材料轴。转动遵循轴 3 的右手规则。请参见图 4。

图 4:材料轴方向的转动角度定义

设置材料轴的“单元”方法如从单元 1 轴测量的 β 角度中所示。

层轴:

对于复合材料,层压的每层均有一组局部坐标轴。层 1 轴是沿各层纤维的轴。层 2 轴是与各层纤维垂直的轴,且位于单元的平面中。层 3 轴与单元垂直,因此平行于单元局部轴 c。(为了避免混淆层轴和单元轴,在使用复合材料时,单元轴通常称为 a-b-c,而轴 1-2-3 则定义纤维的方向。)请参见图 5 和 6。

图 5:层堆叠顺序

通过使用“复合层压堆叠顺序”表的“方向角”,用户可为每层输入角度。轴 3 由单元法线坐标控制。

图 6:单元、材料和层轴的替代描述

单元轴 a-b-c 基于单元法线坐标和单元的 ij 边。材料轴 x-y-z 将从单元轴转动角度 β。对于堆叠中的所有层,单元轴和材料轴均相同。层轴或纤维轴 1-2-3 从材料轴转动一个角度。对于堆叠中的每个层,该角度可以不同。

高级膜单元参数

在“高级”选项卡的“分析公式”下拉框中,选择要用于膜单元的公式方法。“线性”选项将忽略因大变形而产生的非线性几何效应。“几何非线性”选项将包括因大变形而产生的非线性几何效应。

如果激活“允许重叠单元”复选框,则直线解码成单元时允许创建重叠单元。对单元进行建模时,可能必须重叠单元。这对那些局限于平面运动的问题尤其如此。

若要在分析期间的每个时间步将每个单元的应力结果写入文本日志文件,请激活“详细应力输出”复选框。这可能会导致大量输出。

膜单元使用选择性缩减积分解决锁定问题。如果激活“膜剪切期的缩减积分”复选框,则将改进弯曲单元配置的膜锁定行为。

如果激活“无压缩”复选框,则不会对处于压缩状态的单元应用刚度。这样一来,您可对帆船和类似部件进行建模。

使用膜单元的基本步骤

- 确保已定义单位制。

- 确保模型使用非线性分析类型。

- 对于要成为膜单元的部件,请在其“单元类型”标题上单击鼠标右键。

- 选择“膜”命令。

- 在“单元定义”标题上单击鼠标右键。

- 选择“编辑单元定义”命令。

- 在“常规”选项卡的“材料模型”下拉框中,选择合适的材料模型。

- 输入壳单元的“厚度”。这是必需信息,如果不输入此信息,模型将无法运行。

- 如果在“材料模型”下拉框中选择“复合材料”选项,请在“复合材料”选项卡中指定相应的数据。

- 单击“方向”选项卡。

- 指定单元法线点。膜单元的顶部将始终指向远离该点的方向。

- 按“确定”按钮。