什么是板单元

板单元是在三维空间中构建的三节点或四节点单元。这些单元用于对象(如压力容器)或结构(如汽车主体部件)的建模与分析。

对于板单元,不考虑平面外转动自由度。您可以根据需要应用其他转动自由度和所有平动自由度。

节点力、节点力矩(围绕轴垂直于单元面的情况除外)、压力(垂直于单元面)、加速度/重力、离心和热载荷均受支持。单元法线点必须在“单元定义”对话框中定义以确定表面法线载荷方向。由于板单元只有一个面,因此需要法线点来控制载荷方向(即,载荷作用于单元的那一边)。请参见此页面上的“电子表格中显示的列的完整列表”下的“法线点”项。

表面载荷(压力、表面力等,但不包括约束)和单元特性(厚度、单元法线点坐标等)可应用到整个板单元。表面载荷基于形成该单元的线的 CAD 表面编号或表面属性。每个单元均可以由带有四个不同表面编号的直线组成。因此,表面属性如何应用于单元取决于网格是手动创建还是自动创建的(通过 CAD 模型进行三维网格划分或从草图生成二维网格)。CAD 模型的表面编号或形成单元的各直线组合在一起(如表 1 所示),以指定整个单元的表面编号。然后基于整个单元的表面编号应用载荷和特性。

| 如何创建网格 | 单元表面编号的定义 |

|---|---|

| CAD 模型中的中间面网格 | 无论直线的表面编号如何,与 CAD 模型的折叠(中间面)表面重合的所有单元均位于 CAD 模型的表面编号上。 |

| CAD 模型中的板/壳网格 | 无论直线的表面编号如何,与 CAD 模型的表面重合的所有单元均位于 CAD 模型的表面编号上。 |

| 草图中的二维网格 | 无论直线的表面编号如何,所有单元均指定给表面编号 1。 |

| 手动构建的网格和经修改的自动网格 | 单元中任何直线的最大表面编号将确定整个单元的表面编号。这称为“表决规则”。 |

| 表 1:板单元的表面编号定义 | |

基于部件与基于表面的特性:

线性板单元特性可根据每个部件定义(“基于部件”)或根据每个表面(“基于表面”)定义。基于表面的方法使板部件适应各种厚度或需要多个单元法线点才能正确确定表面法线载荷的复杂形状。如果满足以下所有条件,则可以接受基于部件的特性(这是默认选项):

- 整个板部件具有相同的厚度,或正在使用由三维网格生成器所确定的中间面厚度。

- 单个法线点可以正确确定所有已应用的表面法线载荷(如果已应用)的方向。

- 单个节点排序方法和/或节点定义适用于整个部件。

- 温度梯度(沿厚度的温度梯度)(如果有)在整个部件中恒定不变。

对于模型中的每个板部件,浏览器中将显示一个“单元选项”标题。标题还包含关于特性是基于部件还是基于表面的指示。此外,您可以在“单元选项”标题上单击鼠标右键,然后从上下文菜单中选择“基于部件”或“基于表面”来更改该选项。

(有关详细信息,请参见使用基于表面的特性页面。)

何时使用板单元

板单元在以下情况中适用:

- 厚度相对于长度和宽度而言较小(大约为 1/10)。

- 位移和转动较小。

- 单元始终为平面,且没有明显翘曲。

- 厚度的应力分布呈线性。

- 未围绕垂直于单元的方向转动。

板单元参数

若要输入单元参数,请为一个或多个板单元部件选择浏览器(树视图)中的“单元定义”条目,单击鼠标右键并选择“编辑单元定义”。或者,在显示区域或浏览器中选择一个或多个部件,单击鼠标右键并依次选择“编辑” “单元数据”。

“单元数据”。

包含在单元定义中的输入:

材料模型:在“材料模型”下拉菜单中指定此部件的材料模型。如果所有方向上的材料属性均相同,请选择“各向同性”选项。如果材料属性沿两个正交轴而变化,请选择“正交各向异性”选项。(稍后,系统将使用“节点排序方法”选项定义正交各向异性轴的方向。请参见下文。)

单元公式:在“单元公式”下拉菜单中,指定此部件使用的单元公式类型。对于位移模型和平衡模型,Veubeke”选项使用 B. Fraeijs de Veubeke 为板公式创建的理论。对于很少或没有翘曲的板单元,建议使用此选项。“缩减剪切”选项使用含缩减剪切积分的常数线性应变三角形 (CLST) 和 Hsieh、Clough 和 Tocher (HCT) 板弯曲单元理论。对于具有严重翘曲的板单元,建议使用此选项。“线性应变”选项使用不含缩减剪切积分的 CLST 和 HCT 板弯曲单元理论。“常应变”选项使用常应变三角形 (CST) 和 HCT 板弯曲单元理论。

温度方法:有三个选项可用于对板单元执行热应力分析。这些选项可在“温度方法”下拉菜单中选择。如果选择“无应力”选项,则热应变 (ε) 等于应用到模型的节点温度 (Tnode) 与无应力参考温度 (Tref) 之差乘以热膨胀系数 (α):ε = α * (Tnode-Tref)。您可在“单元定义”对话框的相应字段中输入无应力参考温度。如果选择“平均”选项,则热应变等于平均温差(在电子表格中已输入)乘以热膨胀系数:ε = α *(平均温差)。如果选择“节点温差”选项,则热应变等于应用到模型的节点温度与 0 度之差乘以热膨胀系数:ε = α * (Tnode-0)。(另请参见下文的“沿厚度的温度梯度”。)

扭曲系数比:您可为板单元的未定义转动自由度(该方向与单元垂直)指定人造刚度,使求解稳定。人造刚度的数值等于扭曲系数比乘以单元的最小弯曲刚度。

线性板单元是平面板单元和膜单元的组合。垂直于板单元的转动自由度不是局部定义的。如果在某一角度与其他板单元合并,则将定义整体转动自由度。(请将此视为一个具有组件的单元沿相邻单元的平面外方向进行的平面内转动。)若要避免整体刚度矩阵的求解出现异常(未知求解),请使用扭曲系数在局部创建人造刚度。此局部刚度将添加到整体刚度矩阵中。如果此人造刚度过大,则求解会使模型似乎在扭曲方向上受到一定的束缚。

如果扭曲系数比的值过大,则可能会导致严重的人为约束,特别是当两个板在某一角度相交时尤其如此。如果值太小,则可能会增加最大/最小刚度比。较大的最大/最小刚度比可能会引发警告,并加大矩阵的求解难度,增加求解的不准确性。(该警告将在刚度矩阵的装配期间以及求解运算开始之前出现。该警告之后可能会出现求解警告,这意味着问题较为严重。)

最大/最小刚度比并非始终与单位无关。如果最大和最小刚度是因拉力导致的,则每个刚度的单位(如 N/mm)均会取消。对于板单元,最大刚度通常是拉力(单位为力/长度),最小刚度通常是平面外转动(单位类似于 力 * 长度/弧度),因此最大刚度除以最小刚度不会产生单位。根据使用的单位,可能需要调整扭曲系数比。

属性:大多数单元定义输入是在电子表格中输入的。输入的细节取决于在“属性”下拉菜单和“使用中间面网格厚度”复选框中的选择。选项如下所示:

-

特性:

- 基于部件:无论单元的表面编号如何,该部件中的所有单元均使用相同的特性。电子表格中将显示一行。

- 基于表面:电子表格中的所有特性均根据单元的表面编号输入。电子表格中将为该部件中的每个表面编号显示一行。即便任何单元均没有表面编号,但因为具有含表面编号的直线,因此某些行可能仍会显示。这类条件的输入不会影响模型。(有关单元表面编号的定义,请参见前面部分什么是板单元中的表 1。)

-

使用中间面网格厚度:当部件通过自动中间面网格生成器从 CAD 模型中创建时,此选项可用。

- 当激活时:单元的厚度将由中间面网格生成器确定,因此电子表格中不会显示“厚度”和“设计变量”列。

- 当取消激活时:您必须指定单元的厚度。电子表格中将显示“厚度”和“设计变量”列。

电子表格中显示的列的完整列表:

-

(行选择器):此列仅在“特性”选项设置为“基于表面”时显示。第一列中的复选框用于在复制并粘贴特性时选择源或目标行,或用于在单个操作中编辑多个行。单击标题中的复选框以通过单次单击交替选择或取消选择单子表格中的每一行。(有关详细信息,请参见使用基于表面的特性页面。)

(行选择器):此列仅在“特性”选项设置为“基于表面”时显示。第一列中的复选框用于在复制并粘贴特性时选择源或目标行,或用于在单个操作中编辑多个行。单击标题中的复选框以通过单次单击交替选择或取消选择单子表格中的每一行。(有关详细信息,请参见使用基于表面的特性页面。)

- “表面”:单元的表面编号。由于网格生成方法和“表决规则”(请参见上方什么是板单元下的表 1),某些表面编号可能会在网格线中显示,但可能并不是单元的表面编号。电子表格中列出的某些表面编号(以及其行中的数据)可能不会影响部件。当“特性”选项设置为“基于部件”时,将隐藏“表面”列。

- 设计变量:如果已激活此复选框,则对应单元的厚度将为变量以进行设计优化。当激活“使用中间面网格厚度”时,此列将会隐藏。

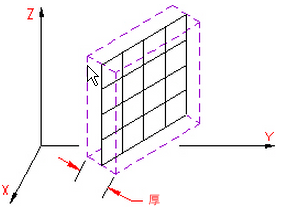

- “厚度”:输入单元的厚度。该单元视为在板单元所表示的厚度的中间面绘制。因此,输入的一半厚度值视为位于单元顶部,而另一半视为低于单元。输入厚度值以运行分析。当激活“使用中间面网格厚度”选项时,此列将隐藏。

图 1:板单元的厚度

-

法线点

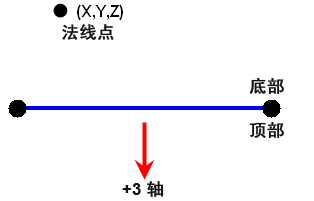

X、Y 和 Z:空间点用于控制单元的法线轴(局部轴 3)的方向,或单元的哪一边是“顶”部(+3 侧),哪一边是“底”部(-3 侧)。通过使用“法线点”标题下的“X”、“Y”和“Z”列指定空间点来确定法线方向。(请参见图 2。)正法向压力将按垂直方向施加于 +3 轴方向的板单元(向底端挤压)。负法向压力以相反方向施加(向顶端挤压)

X、Y 和 Z:空间点用于控制单元的法线轴(局部轴 3)的方向,或单元的哪一边是“顶”部(+3 侧),哪一边是“底”部(-3 侧)。通过使用“法线点”标题下的“X”、“Y”和“Z”列指定空间点来确定法线方向。(请参见图 2。)正法向压力将按垂直方向施加于 +3 轴方向的板单元(向底端挤压)。负法向压力以相反方向施加(向顶端挤压)

作为键入 X、Y 和 Z 坐标的替代方法,请单击“法线点”部分的“操作”列中的“拾取”按钮以图形方式选择模型上的点。“单元定义”对话框将暂时隐藏,并且光标置于“捕捉到顶点”模式下(由指针的挂锁图标指示)。然后,单击所需的法线点,并在“拾取辅助点”对话框中单击“确定”来返回到“单元定义”对话框。

提示: 如图 2 所示,法线点无需位于单元上方。从数学角度来说,无限平面表示板单元。面向单元法线点的平面一侧定义该单元的“底”端。

图 2:确定单元法线方向

将显示板单元的边视图。

注: 术语“顶部”和“底部”不一定对应于部件或装配件内所定位的板单元的上表面和下表面。例如,将一个中空垂直圆柱体视为压力容器。若要向圆柱体的内部表面施加法线压力,您将在容器内部定义法线点。因此,“底部”表面将作为所有单元的内部表面。

-

节点排序方法:对于常规 FEA 分析,您可以忽略单元的平面内方向(轴 1 和轴 2)。定位单元的功能对于采用正交各向异性材料模型的单元十分有用,有助于在局部单元坐标系中更轻松地解析应力。通过“节点排序方法”下拉菜单,可以控制平面内方向所使用的方法。如果选择“默认”选项,则具有最大表面编号的单元边将选择作为 ij 边。如果选中“定位 I 节点”选项,则最靠近节点(请参见下一项)的单元中的节点将指定为 i 节点。j 节点是单元上遵循单元法线轴(+3 轴)的右手法则的下一个节点。如果选择“定位 IJ 边”选项,则最靠近节点的单元边将指定为 IJ 边。i 和 j 节点均会指定,以便通过遵循单元法线轴(+3 轴)的右手法则,沿单元从 i 节点达到 j 节点。定义 I、J 节点和轴 3 之后,即可确定单元的局部轴 1 和轴 2。请参见图 3。

图 3:板单元的局部轴 1 和轴 2

沿单元边的点将位于边的中点处。

- 节点

X、Y 和 Z。如果平面内方向的节点排序方法设置为“定位 I 节点”或“定位 IJ 边”,然后使用这三个列输入定义单元平面内方向的坐标(请参见上一项)。

X、Y 和 Z。如果平面内方向的节点排序方法设置为“定位 I 节点”或“定位 IJ 边”,然后使用这三个列输入定义单元平面内方向的坐标(请参见上一项)。

作为键入 X、Y 和 Z 坐标的替代方法,请单击“节点”部分的“操作”列中的“拾取”按钮以图形方式选择模型上的点。“单元定义”对话框将暂时隐藏,并且光标置于“捕捉到顶点”模式下(由指针的挂锁图标指示)。然后,单击所需的节点,并单击“拾取辅助点”对话框中的“确定”来返回到“单元定义”对话框。

-

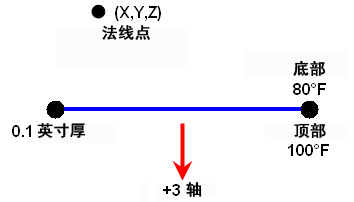

沿厚度的温度梯度无论在“温度方法”下拉菜单中选择何种方法,您均可在“沿厚度的温度梯度”列中指定局部方向 3 上的温度梯度。此值根据每一单位厚度指定。值得注意的是,该值等于整个板中的温度变化除以其厚度:

沿厚度的温度梯度 =(顶部温度 - 底部温度)/厚度。(请参见图 4。)

此温度梯度将导致板弯曲,但不会增大或缩小。

图 4:板单元的温度梯度

Δ沿厚度的温度梯度:

=(顶部温度 - 底部温度)/厚度

= (100 - 80 °F)/(0.1 英寸)

= 200 °F/英寸

- 平均温差:仅当从“温度方法”下拉菜单中选择“平均”选项时,才显示此列。板单元中的热应变基于以下假设:实际温度和无应力温度之间的差等于指定的平均温差。生成的应变等于平均温差乘以材料的热膨胀系数。正平均温差值会导致部件膨胀,而负值会导致收缩(假设热膨胀系数为正)。

使用板单元的注意事项

- 确保已定义相应的单位制。

- 确保模型使用线性结构分析类型。

- 针对您希望作为板单元的部件,在“单元类型”标题上单击鼠标右键,然后选择“板”选项。

注: 对于使用“中性面”或“板/壳”网格划分选项进行网格划分的 CAD 模型,单元类型将自动设置为“板”。

- 在“单元定义”标题上单击鼠标右键。

- 选择“编辑单元定义”命令。

- 在“单元定义”对话框中,从“材料模型”下拉菜单中选择一个材料模型。如果材料属性与方向无关,请选择“各向同性”。如果材料特性与方向相关,请选择“正交各向异性”。

- 如果要执行热应力分析,请在“温度方法”下拉菜单中选择要用于计算应力的方法。如果选择“无应力”选项,请在“无应力参考温度”字段中输入适当的值。如果选择“平均”选项,请在“平均温差”列中输入适当的值。

- 默认情况下,“特性”选项设置为“基于部件”。如果您需要根据每个表面指定特性,请从“特性”下拉菜单中选择“基于表面”。(有关详细信息,请参见使用基于表面的特性页面。)

- 如果未激活“使用中间面网格厚度”选项,请输入该部件的厚度或每个表面的厚度。

- 如果要向这些单元应用法向压力载荷或法向力,需要法线点定义来确定载荷的方向。默认的法线点为 0,0,0。您可以指定不同的点位置,方法是在电子表格的“法线点”标题下的“X”、“Y”和“Z”列中输入值。正压力载荷作用于面向此点的单元的边。

- 单击“确定”来接受这些特性并退出“单元定义”对话框。