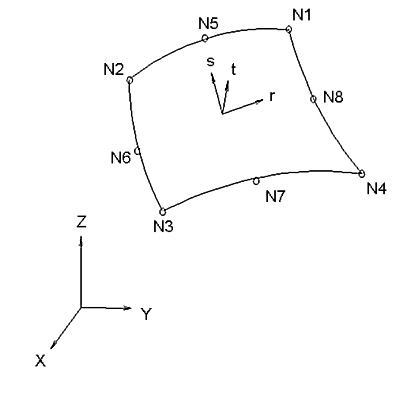

壳单元是任何三维方向的 4 到 8 节点等参四边形,或 3 到 6 节点三角形单元。与 8 节点单元相比,4 节点单元需要更精细的网格,才能在涉及平面外弯曲的模型中提供收敛位移和应力。图 1 显示了一些典型的壳单元。

“常规”和“共旋”壳单元根据 Ahmad、Iron 和 Zienkiewicz 提出的、且随后由 Bathe 和 Balourchi 加以细化的理论构建。它可应用于对厚壳和薄壳问题进行建模。此外,还可以使用此壳单元准确地描述不同厚度的双重弯曲壳几何体。

图 1:三维壳单元示例

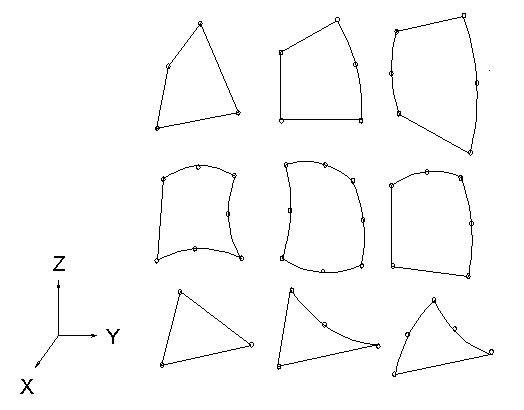

图 2:典型的壳单元

薄壳单元以薄板理论为基础。该单元的弯曲行为以使用 Batoz 插值函数的离散 Kirchoff 板弯曲方法为基础。此公式满足沿边界的 Kirchoff 约束,并提供穿过单元的线性曲率变化。该单元的膜行为以从线性应变三角形 (LST) 单元派生的 Allman 三角形为基础。常规曲面由此单元近似表示为一组由平面(由每个单元的三个节点)形成的面。出于这些原因,需要适当细化的网格。

单元几何体由节点坐标描述。每个壳单元节点均有 5 个自由度 (DOF) - 三个平动自由度和两个转动自由度。平动 DOF 位于笛卡尔全局坐标系中。转动围绕每个节点处定义的壳表面上的两个正交轴进行。转动边界条件约束和指定力矩也可以参考此节点转动坐标系。两个转动轴(V1 和 V2)通常由处理器自动确定,因此您无需明确定位。

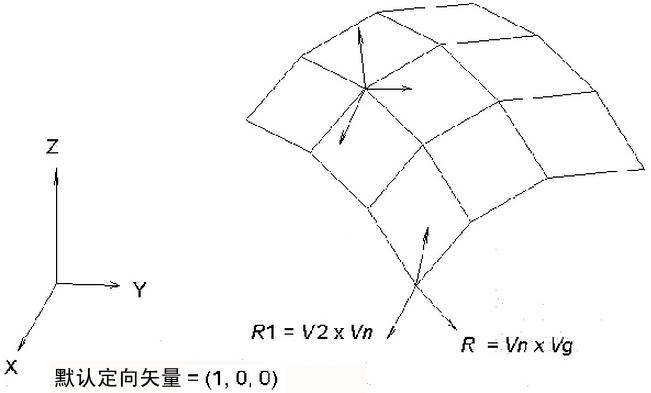

每个节点处的转动 R1 和 R2 方向由法向矢量 Vn 与 定向矢量 Vg 的叉积确定。请参见图 3(V1 和 V2 分别是沿 R1 和 R2 转动方向的单位矢量):

R1 = V2 x Vn

R2 = Vn x Vg

默认定向矢量 Vg 是 (1,0,0)。换句话说,R1 轴实际上是定向矢量 Vg 在壳表面上的投影,R2 轴位于此壳表面上、但与 R1 和法向矢量 Vn 正交。图 3 使用默认定向矢量 (1,0,0) 显示 R1 和 R2 的方向。

您可以为每个壳单元部件输入两个定向矢量。如果该定向矢量在壳平面上没有投影,则使用第二个定向矢量。您还可以指定特定节点的定向矢量。

处理器通过从连接到节点的不同单元对不同法向矢量取平均值,以此确定每个壳单元的法线方向。单元法线是根据单元角节点数据计算的。然后,系统再根据此法向矢量确定两个转动轴。您也可以直接指定法向矢量方向并抑制处理器的计算。您还可以在用户指定的方向定位两个转动矢量,以便轻松定义三维空间中的倾斜转动约束或力矩。

多个壳板在某个区域相交(通常在相交线)时,很难在该区域指定转动自由度。在这种情况下,相交区域的节点应指定为 6 DOF 节点。

图 3:使用 Vg 确定的转动自由度

6 DOF 节点具有全局定位的转动 DOF,而不是每个节点具有唯一的 R1 和 R2 DOF。

三维壳单元属于 26 型单元,是任何三维方向的 4 到 8 节点等参四边形,或 3 到 6 节点三角形单元。它们可用于对厚壳和薄壳问题进行建模。此外,还可以使用此壳单元准确地描述不同厚度的双重弯曲壳几何体。此单元公式的理论来自 Bathe 和 Balourchi。

单元几何体由节点坐标描述。每个壳单元节点均有五个自由度 (DOF) - 三个平动自由度和两个转动自由度。壳单元的转动 DOF 由壳定向矢量定义。定向矢量 Vg 在壳单元上的投影将是第一个转动轴 (R1)。第二个转动轴使用规则 R2 = Vn x Vg 与 R1 和法向矢量 (Vn) 正交。默认定向矢量为 (1, 0, 0)。如果定向矢量平行于壳法向矢量 Vn,则第二个定向矢量 [默认情况下为 (0, 1, 0)] 将用于定义 R1 方向。

壳单元参数

壳单元分为三种类型,且提供不同的选项。在上一部分中,我们已介绍这些类型之间的差异。在“单元定义”屏幕的“高级”选项卡上的“单元公式”下拉框中,可以选择壳单元类型。但是,基于材料模型的默认选择通常是可接受的。

首先,您必须在“常规”选项卡上的“材料模型”下拉框中指定此部件的材料模型。可用的壳材料模型包括:

- 各向同性:此材料模型选项用于那些仅在应力-应变曲线的弹性区域中出现变形的部件。若要使用此材料模型,这些部件必须在所有方向具有相同的材料属性。单个弹性模量和泊松比将是所需的材料属性。适用于“常规”、“共旋”和“薄”壳单元。

- 正交各向异性:此材料模型选项用于那些仅在应力-应变曲线的弹性区域中出现变形的部件。部件可能在特定的方向具有不同的材料属性。具体而言,材料属性可能在直角坐标系的一个或三个正交方向上均存在差异。此选项适用于“常规”、“共旋”和“薄”壳单元。有关设置材料轴的详细信息,请参见下文的“控制壳单元的方向”段落。

- “von mises 多线性等向强化”:此材料模型选项用于可能会在分析过程中发生塑性变形的部件。您需定义双线性曲线来控制应力-应变关系。此选项仅适用于“常规”和“薄”壳单元。

- “von mises 双线性随动强化”:此材料模型选项还用于可能会在分析过程中发生塑性变形的部件。您需定义双线性曲线来控制应力-应变关系。如果模型将经历循环载荷(Bauschinger 效应),则此材料模型选项的优先级高于“von mises 多线性等向强化”材料模型选项。此选项仅适用于“常规”和“薄”壳单元。

- “von mises 多线性等向强化曲线”:此材料模型选项用于可能会在分析过程中发生塑性变形的部件。您将能够使用多个数据点指定应力-应变曲线来控制应力-应变关系。此选项仅适用于“常规”和“薄”壳单元。

- “von mises 多线性随动强化”:此材料模型选项用于可能会在分析过程中发生塑性变形的部件。您将能够使用多个数据点指定应力-应变曲线来控制应力-应变关系。如果模型将经历循环载荷(Bauschinger 效应),则此材料模型选项的优先级高于“von mises 多线性等向强化”材料模型选项。此选项仅适用于“常规”和“薄”壳单元。

- Mooney-Rivlin:此材料模型用于对橡胶等超弹性材料进行建模。此选项仅适用于“常规”壳单元。

- Ogden:此材料模型用于对橡胶等超弹性材料进行建模。此选项仅适用于“常规”壳单元。

- 粘弹性 Ogden: Ogden(超弹性)材料模型的粘弹性变化。此选项仅适用于“常规”壳单元。

- 粘弹性 Mooney-Rivlin:Mooney-Rivlin(超弹性)材料模型的粘弹性变化。此选项仅适用于“常规”壳单元。

- 复合材料:此材料模型用于对多个层均影响材料属性的复合材料进行建模。在分析期间,材料必须始终位于应力-应变曲线的弹性区域,且材料属性必须在所有温度下均相同。您需在“复合材料”选项卡中为每层复合材料定义材料属性和破坏准则。此选项仅适用于“共旋”壳单元。有关设置材料轴的详细信息,请参见下文的“控制壳单元的方向”段落。

- “温度相关复合材料”:此材料模型用于对多个层均影响材料属性的复合材料进行建模。在分析期间,材料必须始终位于应力-应变曲线的弹性区域,且材料属性可能随温度变化而变化。您需在“复合材料”选项卡中为每层复合材料定义材料属性和破坏准则。此选项仅适用于“共旋”壳单元。有关设置材料轴的详细信息,请参见下文的“控制壳单元的方向”段落。

- “热弹性”:此材料模型用于对仅在应力-应变曲线的弹性区域发生变形、但是可能因温差而产生应力的材料进行建模。此选项适用于“常规”、“共旋”和“薄”壳单元。

- “温度相关正交各向异性”:此材料模型用于在特定方向上有不同的材料属性且材料属性随温度变化的部件。具体而言,材料属性可能在直角坐标系的一个或三个正交方向上均存在差异。需要指定多个温度下的材料属性。对应值将以线性方式插入温度值之间。用于定义材料属性的温度范围必须包含预期温度。此选项适用于“常规”、“共旋”和“薄”壳单元。有关设置材料轴的详细信息,请参见下文的“控制壳单元的方向”段落。

在“厚度”字段中,指定壳单元的厚度。该单元视为在壳单元的中间面绘制。您必须输入厚度值才能运行分析。如果在“材料模型”下拉框中选择“复合材料”选项,则此字段不可用。在这种情况下,您在“复合材料”选项卡中定义的层厚度之和将显示在此字段中。

对于此部件中要激活中节点的壳单元,请在“中节点”下拉框中选择“包括”选项。选择此选项后,壳单元将在每条边的中点处定义更多节点。(对于 CAD 实体模型的网格,中节点将遵循 CAD 表面的原始曲率,具体取决于创建网格之前选择的选项。对于手动构建的模型和已更改的 CAD 模型网格,中节点位于角节点之间的中点。)这会将 4 节点壳单元更改为 8 节点壳单元。带有中节点的单元有助于更精确地计算梯度。但是,带有中节点的单元会增加处理时间。若网格足够小,则中节点无法显著提高精确度。

使用“分析类型”下拉菜单,可设置预期的位移类型。“小位移”适用于未发生运动且应变较小的部件,并将忽略因大变形而产生的非线性几何效应。“大位移”适用于发生运动和/或大应变的部件。(根据所选的壳单元类型,“高级”选项卡上的“分析公式”中可能有其他选项受“分析类型”下拉菜单影响。)

- 系统始终输出中节点处的位移。仅当用户在运行分析之前激活该选项以输出这些结果时,系统才会输出中节点处的应力和应变。该选项位于“输出”选项卡上的“设置”

“模型设置”

“模型设置” “参数”

“参数” “高级”对话框下。(有关详细信息,请参见控制输出文件页面。)

“高级”对话框下。(有关详细信息,请参见控制输出文件页面。) - 使用

“选项”

“选项” “分析”选项卡,并设置“使用大位移作为非线性分析默认值”选项,控制“分析类型”是默认为小位移还是大位移。

“分析”选项卡,并设置“使用大位移作为非线性分析默认值”选项,控制“分析类型”是默认为小位移还是大位移。

复合材料模型

如果壳单元使用复合材料模型,则可使用“单元定义”对话框的“复合材料”选项卡中的“破坏准则”下拉框选择破坏准则。可用的选项和使用的相应方程如下:

- Tsai-Wu:如果选择此选项,则系统将使用 Tsai-Wu(或二次张量多项式)准则确定部件能否进行结构分析。对于平面应力条件下的正交各向异性层,考虑到两个方向上的应力之间的作用,此准则由以下方程确定:

|

|

[1] |

其中

![]()

![]()

![]()

![]()

![]()

Xt = 拉伸的轴向或纵向强度 (>0)

Xc = 压缩的轴向或纵向强度 (>0)

Yt = 拉伸的横向强度 (>0)

Yc = 压缩的横向强度 (>0)

S = 剪切强度

F12 = 材料属性中输入的应力作用值。如果该值为 0,则它将默认为 ![]() 。

。

σ1 = 主材料 1 方向上的应力

σ2 = 主材料 2 方向上的应力

τ12 = 主材料 1-2 平面中的剪切应力

如果不满足方程 [1],则材料将失败。

|

|

[2] |

其中,R 是强度/应力比。

由于在公式的左侧达到统一时,[1] 中的每个应力分量组合均达到其最大值,因此可以将 [2] 代入 [1] 并得出:

![]()

对 R 求解此方程得出:

其中:

![]()

应力 σ ij 存在反向迹象。

- 最大应力:如果选择此选项,则系统将使用最大应力准则确定部件能否执行结构分析。给定的准则如下:

|

[3] |

其中

σ1 = 1 方向上计算得出的应力

σ2 = 2 方向上计算得出的应力

τ12= 计算得出的剪切应力

Xc = 1 方向上的允许压缩应力 (>0)

Yc = 2 方向上的允许压缩应力 (>0)

Xt = 1 方向上的允许拉伸应力 (>0)

Yt = 2 方向上的允许拉伸应力 (>0)

S = 允许剪切应力 (>0)

如果不满足公式 [3] 的三个条件,则材料失败。

- “最大应变”:如果选择此选项,则系统将使用最大应变准则确定部件能否执行结构分析。给定的准则如下:

|

[4] |

其中

ε1 = 1 方向上计算得出的应变

ε2 = 2 方向上计算得出的应变

γ = 计算得出的剪切应变

T1c = 1 方向上的允许压缩应变 (>0)

T2c = 2 方向上的允许压缩应变 (>0)

T1t = 1 方向上的允许拉伸应变 (>0)

T2t = 2 方向上的允许拉伸应变 (>0)

S = 允许剪切应变 (>0)

如果不满足方程 [4] 的条件,则材料失败。

“复合层压堆叠顺序”表可用于定义复合材料的层。各层按下文的“控制壳单元的方向”中所述定向和排序。必须为每层定义“厚度”列。“方向角”列指定材料轴(在“方向”选项卡中定义)与纤维轴或层轴之间的角度 α。材料属性是根据层轴输入的。若要定义层的材料属性,请单击“材料”列。将显示一个对话框,允许选择现有材料或“添加”新材料。(有关详细信息,另请参见复合材料属性页面。)

定义壳单元的热属性

如果壳单元部件使用热弹性或温度相关材料模型,则您必须在“单元定义”对话框的“热”选项卡上的“无应力参考温度”字段中指定一个值。此值将用作参考温度,使用节点温度的双线性插值计算与热增长约束关联的、基于单元的载荷。

控制壳单元的方向

用户可控制两种类型的轴。一种是垂直于壳单元的轴。指定法线方向的主要原因是将压力应用于单元或指定面面接触。对于复合材料,法线方向控制单元第 1 层的哪一侧处于启用状态。第二种轴是单元的平面内轴。当您使用正交各向异性材料模型时,或者希望以单元坐标系获得结果时,这种轴十分有用。

除了这两种类型以外,用户可能还需要设置三个轴系统:

- 单元轴。

- 材料轴,用于正交各向异性材料和复合材料模型。

- 层轴,用于复合材料模型。

单元轴:

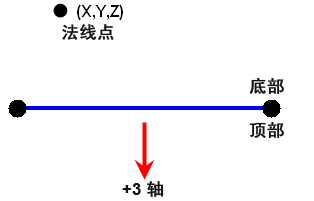

单元法线点用于控制单元法线轴 (+3) 的方向,或单元的哪一侧是顶部(+3 侧)和底部(-3 侧)。通过使用“方向”选项卡的“单元法线”部分中的“X 坐标”、“Y 坐标”和“Z 坐标”字段指定空间中的一个点,可以确定法线方向。请参见图 4。正法向压力将按垂直方向施加于 +3 轴方向的壳单元,因此指向远离单元法线点的方向。

图 3:确定单元法线

上图显示了壳单元的边视图。

对于常规 FEA 分析,您可忽略单元的平面内方向轴 1 和轴 2。能够定位单元的平面内轴,这对采用正交各向异性材料模型的单元和复合单元非常有用。轴 1 和轴 2 的方向是在“单元定义”对话框的“方向”选项卡中确定的。

“方法”下拉框包含三个选项,可用于指定单元的哪一边为 ij 边。单元轴 1 将平行于单元的 ij 边。(单元轴 2 与轴 1 和轴 3 形成右手坐标系。)

- 如果选择“默认”选项,则具有最大表面编号的单元边将选择作为 ij 边。

- 如果选择“定位 I 节点”选项,则必须在“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义坐标。单元上最靠近此点的节点将指定为 i 节点。j 节点将是单元上遵循单元法线轴(+3 轴)的右手法则的下一个节点。

- 如果选择“定位 IJ 边”选项,则必须在“节点阶次”部分的“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义坐标。单元上最靠近此点的边将指定为 ij 边。i 和 j 节点均会指定,以便通过遵循单元法线轴(+3 轴)的右手法则,沿单元从 i 节点达到 j 节点。

材料轴:

材料属性是根据正交各向异性材料的材料轴输入的。通过使用“单元定义”对话框上的“方向”选项卡的“材料轴方向”部分,可从单元轴(或从全局参考)中定义材料轴。(复合材料的材料属性是根据层轴输入的,如下所述。)

在所有情况下,材料轴 3 均与单元垂直,且与单元轴 3 的方向相同。

如果增强的壳单元使用正交各向异性或复合材料模型,则可将平面内材料轴 1 和 2 定义如下:

- 如果选择“方法”下拉框中的“单元”选项,则材料轴将基于单元的局部坐标轴。除非使用“平面内转动角度”进行修改,否则材料的 1 轴和 2 轴将平行于单元的 1 轴和 2 轴。

- 如果选择“整体 X 轴”选项,则整体 X 轴到单元的投影将创建材料轴 1。

- 如果选择“整体 Y 轴”选项,则整体 Y 轴到单元的投影将创建材料轴 1。

- 如果选择“整体 Z 轴”选项,则整体 Z 轴到单元的投影将创建材料轴 1。

- 如果选择“点”选项,则将在“X 坐标”、“Y 坐标”和“Z 坐标”字段中定义点。材料轴 1 将位于从用户定义的点到每个积分或高斯点的方向(并投影到单元的平面中)。实质上,这会将轴 1 置于径向方向。材料轴 2 位于单元的平面中,且与轴 1 和轴 3 形成右手坐标系。

- 如果选择“矢量”选项,则将使用“X 坐标”、“Y 坐标”和“Z 坐标”字段定义矢量。稍后,材料轴 1 将平行于定义的矢量。材料轴 2 位于单元的平面中,且与轴 1 和轴 3 形成右手坐标系。

无论使用何种方法定向“共旋”壳单元材料轴,您均可使用“平面内转动角度”字段按指定角度绕轴 3 转动材料轴。转动遵循轴 3 的右手规则。

如果“常规”壳单元使用正交各向异性材料模型,则可使用两种方法定位平面内材料轴 1 和 2。第一种方法是使用“X 方向”、“Y 方向”和“Z 方向”字段指定平行于材料轴 1 的矢量。材料轴 2 位于单元的平面中,且与轴 1 和轴 3 形成右手坐标系。第二种方法是在“材料轴转动角度”字段中定义将使用右手法则绕单元 3 轴的材料轴 1 转动的角度(请参见图 5)。仅当“X 方向”、“Y 方向”和“Z 方向”字段中的值为 0 时,才使用此方法。

图 5:材料轴方向的转动角度定义

层轴:

对于复合材料,层压的每层均有一组局部坐标轴。层 1 轴是沿各层纤维的轴。层 2 轴是与各层纤维垂直的轴,且位于单元的平面中。层 3 轴与单元垂直,因此平行于单元局部轴 c。(为了避免混淆层轴和单元轴,在使用复合材料时,单元轴通常称为 a-b-c,而轴 1-2-3 则定义纤维的方向。)请参见图 6 和 7。

图 6:层堆叠顺序

通过使用“复合层压堆叠顺序”表的“方向角”,用户可为每层输入角度。轴 3 由单元法线坐标控制。

图 7:单元、材料和层轴的替代描述

单元轴 a-b-c 基于单元法线坐标和单元的 ij 边。材料轴 x-y-z 将从单元轴转动角度 b。对于堆叠中的所有层,单元轴和材料轴均相同。层轴或纤维轴 1-2-3 从材料轴转动一个角度 β。对于堆叠中的每个层,该角度可以不同。

高级壳单元参数

在“高级”选项卡的“分析公式”下拉框中,选择要用于壳单元的公式方法。

- 如果选择“仅材料非线性”选项(“常规”壳单元),则会考虑非线性材料模型效应,但所有计算均基于未变形的几何体。因此,此公式适用于应变较小且没有运动的部件。

- 对于所有静态变量和运动变量,“完全拉格朗日”选项(“常规”和“薄”壳单元)均参考模型的初始未变形配置。此公式适用于发生运动且应变较小的部件。请注意,材料属性应与工程应力和应变相关。

- 对于所有静态变量和运动变量,“更新拉格朗日”选项(“常规”壳单元)均参考模型的最后计算配置。此公式适用于发生运动且应变较大的部件。请注意,材料属性应该与实际应力和应变相关。

- “线性”选项(“共旋”和“薄”壳单元)将忽略因大变形而产生的非线性几何效应。

- “几何非线性”选项(“共旋”壳单元)将包括因大变形而产生的非线性几何效应。

如果激活“允许重叠单元”复选框,则直线解码成单元时允许创建重叠单元。对单元进行建模时,可能必须重叠单元。这对那些局限于平面运动的问题尤其如此。

若要在分析过程中的每个时间步将每个单元的应力结果写入文本日志文件,请激活“详细应力输出”复选框。这可能会导致大量输出。

如果已选择 von mises 材料模型之一,则可选择在每个时间步输出角节点和/或积分点处的当前材料状态(弹性或塑料)、当前屈服应力限制、当前等效应力限制和等效塑性应变。为此,请在“附加输出”下拉框中选择相应选项。

如果使用“常规”壳单元,请在“积分阶次”下拉框中选择将用于此部件的积分阶次。对于矩形单元,请选择“2 阶”选项。对于中度扭曲的单元,请选择“3 阶”选项。对于极度扭曲的单元,请选择“4 阶”选项。单元刚度公式的计算时间将以积分阶次的三次方增加。因此,为缩短处理时间,应使用将生成可接受结果的最低积分阶次。

通过激活“膜剪切期的缩减积分”或“横向剪切期的缩减积分”复选框,可使用缩减积分方案改善弯曲壳配置的剪切锁定行为。如果壳单元的厚度小于长度或高度的 1/10,建议使用缩减积分。如果壳单元的厚度大于长度或高度的 1/10,建议使用完全积分。

如何确定壳单元的薄厚:

从各个单元的特征长度方面考虑壳单元的长细比。长细比定义为厚度除以特征长度。若要确定特征长度和厚度,请执行以下操作:

- 使用“工具”

“测量”,然后单击两个顶点以获得二者之间的距离。

“测量”,然后单击两个顶点以获得二者之间的距离。 - 在“单元定义”对话框的“常规”选项卡中,定义壳单元的厚度。

- 或者,使用“工具”

“最小/最大长度”,确定组成模型的各条直线的最小和最大长度。这是一款全局工具,因此请隐藏不要查询其长度的部件。

“最小/最大长度”,确定组成模型的各条直线的最小和最大长度。这是一款全局工具,因此请隐藏不要查询其长度的部件。

注意:“常规”壳单元公式可适用于厚壳和薄壳。此外,还可以通过使用适当的分析公式或“横向剪切期的缩减积分”选项优化模型。这些设置可在“单元定义”对话框的“高级”选项卡中找到。选择单元公式和选项时,请考虑以下事项:

-

长细比 > 1/10:

只要横向剪切刚度至关重要(即,考虑横向剪切将对结果产生重大影响),就需要厚壳。对于同类各向同性壳单元,如果长细比超过 1/10,则横向剪切刚度将变得非常重要。因此,在这种情况下,请使用“常规”壳,但不激活“横向剪切期的缩减积分”选项。

-

长细比 <= 1/10:

如果横向剪切刚度很小或无关紧要,且必须精确地遵循 Kirchhoff 约束(请参见下文),则需要薄壳。对于同类壳,如果长细比小于 1/10,则会出现这种情况。因此,在这种情况下,您可以指定“薄”壳,或使用“常规”壳,但激活“横向剪切期的缩减积分”选项。

- “横向剪切期的缩减积分”选项适用于使用“常规”壳单元的所有非线性分析 [MES、非线性材料模型静态应力、非线性材料模型固有频率(模态)和 MES Riks 法分析]。

- “常规”壳可能出现剪切锁定。如果对薄型单元使用“常规”壳且出现剪切锁定,则可能需要激活“横向剪切期的缩减积分”选项。剪切锁定的主要特点是严重低估剪切位移。在非线性模态分析中,该现象可能导致计算的固有频率过高。

- 对于独立于任何关键参数(例如,高频振动或结构中的其他失稳类型)的粗网格,剪切锁定现象通常会降低收敛率。如果长细比仍然小于或等于 1/10,最好先解决网格质量或过度粗糙等问题,然后再考虑“横向剪切期的缩减积分”选项。

Kirchoff 约束:

在薄壳理论中,单元法线与壳参考表面保持正交(称为 Kirchoff 约束)。图形如下图所示。红色线表示单元法线,洋红色线是中间面(参考表面)的边:

共旋壳单元

除了“常规”和“薄”以外,还可以使用“共旋”壳单元公式。此公式为复合材料和热材料模型提供了强大的解。“共旋”壳单元以前称为“增强”壳。

对于“共旋”壳单元,可以激活“抑制钻孔自由度”复选框来帮助模型进行收敛。如果模型正在使用局部坐标系,则无法使用此选项。

使用壳单元的基本步骤

- 确保已定义单位制。

- 确保模型使用非线性分析类型。

- 对于要成为壳单元的部件,请在其“单元类型”标题上单击鼠标右键。

- 选择“壳”命令。

- 在“单元定义”标题上单击鼠标右键。

- 选择“编辑单元定义”命令。

- 在“常规”选项卡的“材料模型”下拉框中,选择合适的材料模型。

- 输入壳单元的“厚度”。这是必需信息,如果不输入此信息,模型将无法运行。

- 如果在“材料模型”下拉框中选择“复合材料”或“温度相关复合材料”选项,请在“复合材料”选项卡中指定相应的数据。

- 单击“方向”选项卡。

- 指定单元法线点。壳单元的顶部将始终指向远离该点的方向。

- 按“确定”按钮。