射出成型是全世界最廣泛使用的製造過程。熱塑料是加熱時會軟化和流動,而冷卻時會凝固的聚合物。

應用

射出成型是製造塑膠零件最常用的現代方法,最適合用於大量產生相同的物件。射出成型可用於建立多個項目,包括線軸、包裝材料、瓶蓋、汽車零件和元件、遊戲主機、袖珍梳子、樂器、椅子和小桌子、儲存容器、機械零件,以及許多其他塑膠產品。

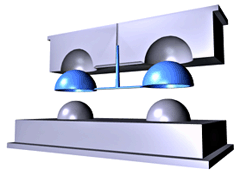

模具設計

在 CAD 套件中設計產品之後,會利用金屬 (通常是鋼或鋁) 製作模具,並精密切削以形成所需零件的特徵。模具由兩個主要元件組成:射出模具 (A 板) 和頂出裝置模具 (B 板)。塑膠樹脂會透過豎流道或澆口進入模具,然後透過通道或流道流入模具母模仁,這些項目都會切削成 A 板和 B 板的表面。

射出成型製程

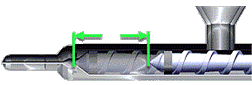

熱塑料成型之後,通常會將粒狀的原始材料透過漏斗饋送至帶有往復式螺桿的已加熱料管。此螺桿會將原始材料向前傳送,穿過止回閥,在此會將螺桿前端所收集到的材料彙總成一定數量,稱為一次射出。

射出是指填滿豎流道、流道和模具母模仁所需的樹脂量。收集到足夠的材料之後,會以高壓和高流速將材料填入零件,以形成母模仁。

射出成型週期

射出成型週期非常短,通常介於 2 秒至 2 分鐘之間。可分為幾個階段:

- 鎖模

將材料射入模具之前,鎖模裝置會將模具的兩半部分緊密關閉。此水力發電的鎖模裝置會將模具的兩半部分推擠在一起,並施加足夠的力量,確保在射出材料時模具保持關閉狀態。

- 射出

在模具保持關閉狀態下,將要射出的聚合物射入模具母模仁。

- 冷卻

母模仁填滿之後會套用保壓壓力,以允許更多的聚合物進入母模仁,來補償冷卻時的塑膠收縮。同時,螺桿會轉動並將下一次射出饋送至前端螺桿。這會導致螺桿縮回以準備下一次射出。

- 頂出

零件充分冷卻之後,模具會開啟並頂出,然後再次開始循環。

優點

- 快速生產

- 設計彈性

- 準確度

- 人力成本很低

- 不太浪費

缺點

- 工具的前期成本

- 零件設計的相關限制

- 因製程本質而無法避免的瑕疵。