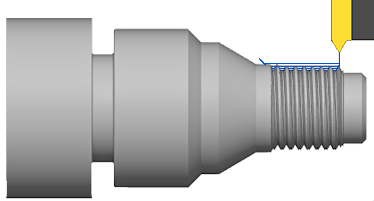

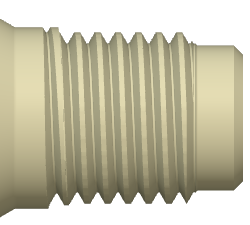

Die Gewinde-Strategie dient zum Drehen des Außen- oder Innendurchmessers und von zylindrischen oder konischen Gewinden. Die CNC-Steuerung muss über integrierte Unterstützung für die Synchronisierung von Spindel und Vorschub verfügen.

|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe Drehen

Gruppe Drehen  Gewinde

Gewinde

|

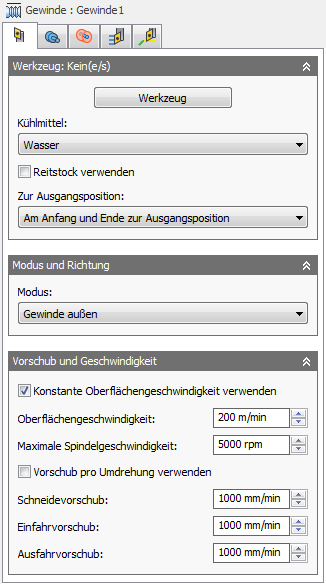

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

Kühlmittel

Wählen Sie den Kühlmitteltyp aus, der zusammen mit dem Werkzeug verwendet werden soll. Die Ausgabeoptionen variieren je nach Maschinenfunktionen und -Postprozessor-Konfiguration.

Reitstock verwenden

Ein Reitstock kann verwendet werden, um das offene Ende des Werkstücks zu unterstützen. Dies ist besonders dann sinnvoll, wenn das Werkstück relativ lang und dünn bzw. groß und schwer ist. Wenn Sie keinen Reitstock verwenden, biegt sich das Werkstück beim Schneiden möglicherweise durch, was zu einer unzureichenden Oberflächenbeschaffenheit (Rattern) und Ungenauigkeiten führt.

Damit diese Option wirksam wird, benötigt Ihre Maschine einen programmierbaren Reitstock, und Ihr Postprozessor muss so konfiguriert werden, dass der für Ihre spezielle Maschine erforderliche Code geschrieben wird. Nach der Konfiguration gibt der Postprozessor am Anfang des Vorgangs den entsprechenden Code zum Erweitern des Reitstocks nach vorne und am Ende des Vorgangs zum Verkürzen des Reitstocks nach hinten aus.

Zurück zum Start

Die Ausgangsposition ist ein Rückzugspunkt auf der Z-Achse relativ zum definierten Arbeitskoordinatensystem (WKS). Das WKS wird im Dialogfeld Einrichten auf der Registerkarte Einrichten definiert.

Sie können das Werkzeug zwingen, vor Beginn der Operation oder sobald die Operation abgeschlossen ist zur Ausgangsposition zu gehen. Normalerweise wird das Werkzeug immer auf der X-Achse aus dem Rohteil herausgezogen, bis es die Sicherheitshöhe erreicht. Anschließend kehrt es an die Ausgangsposition auf der Z-Achse zurück. Wenn Sie für mehrere hintereinander ausgeführte Vorgänge dasselbe Werkzeug verwenden, können Sie mit diesen Optionen überflüssige Bewegungen reduzieren und dafür sorgen, dass das Werkzeug nicht in die Ausgangsposition zurückkehrt.

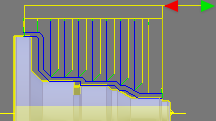

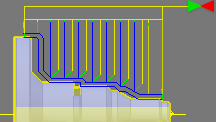

| Nicht zur Ausgangsposition

Das Werkzeug startet an der Sicherheitshöhe über der ersten Schnittposition. Wenn der Vorgang abgeschlossen ist, bleibt das Werkzeug über der letzten Bewegungsposition an der Sicherheitshöhe stehen. |

|

| Am Anfang zur Ausgangsposition

Das Werkzeug startet am Schnittpunkt der Sicherheitshöhe und der Ausgangsposition. Wenn der Vorgang abgeschlossen ist, bleibt das Werkzeug über der letzten Bewegungsposition an der Sicherheitshöhe stehen. |

|

| Am Ende zur Ausgangsposition

Das Werkzeug startet an der Sicherheitshöhe über der ersten Schnittposition. Wenn der Vorgang abgeschlossen ist, kehrt das Werkzeug zum Schnittpunkt der Sicherheitshöhe und der Ausgangsposition zurück. |

|

| Am Anfang und Ende zur Ausgangsposition

Das Werkzeug startet und endet am Schnittpunkt der Sicherheitshöhe und der Ausgangsposition. |

|

Drehen-Modus

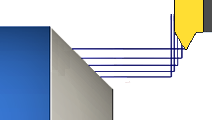

| Gewinde außen

Das Werkzeug wird von außen angenähert bzw. nach außen zurückgezogen und bearbeitet das Rohteil entlang der Spindelachse (axial). |

|

| Gewinde innen

Das Werkzeug wird von der Mittellinie angenähert bzw. in Richtung der Mittellinie zurückgezogen und bearbeitet das Rohteil axial. |

|

Konstante Oberflächengeschwindigkeit verwenden

Aktivieren Sie diese Option, um die Spindelgeschwindigkeit automatisch anzupassen, sodass die Oberflächengeschwindigkeit zwischen dem Werkzeug und dem Werkstück beim Ändern des Schneidedurchmessers konstant bleibt. Konstante Oberflächengeschwindigkeit wird auf den meisten Maschinen mit G96 angegeben.

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit, ausgedrückt als die Geschwindigkeit des Werkzeugs auf der Oberfläche des Bauteils. Je nach aktueller Einstellung der Einheiten ausgedrückt als Ft/min oder m/min.

Spindeldrehzahl

Die Drehzahl der Spindel

Maximale Spindeldrehzahl

Gibt die maximal zulässige Spindelgeschwindigkeit bei Verwendung einer konstanten Oberflächengeschwindigkeit an.

Vorschub pro Umdrehung verwenden

Aktivieren Sie diese Option, um von Entfernung über Zeit (Zoll/min oder mm/min) zu Vorschub pro Umdrehung (IPR oder MMPR) zu wechseln. Durch diese Art des Vorschubs wird unabhängig von der Spindeldrehzahl eine konstante Kopfspanungsdicke generiert.

Schnittvorschub

Der bei Schnittbewegungen verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

Einfahrvorschub

Der bei der Einfahrt in eine Schnittbewegung verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

Ausfahrvorschub

Der bei der Ausfahrt aus einer Schnittbewegung verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

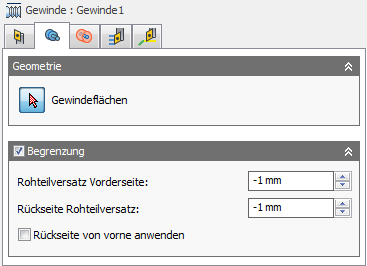

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

Gewindeflächen

Auswahlschaltfläche für Flächen mit Gewinde.

Begrenzung

Werkzeugwege können durch Auswählen der Begrenzungsbereiche mit der Schaltfläche Begrenzung auf einen bestimmten Bereich eingeschränkt werden. Begrenzungsbereiche können anhand einer Kombination aus Kanten, Flächen oder Skizzierpunkten definiert werden.

Rohteilversatz Vorderseite

Gibt an, wie weit die Bearbeitung über die Modellvorderseite hinaus erfolgt. Ein positiver Wert verlängert die Startposition. Ein negativer Wert verkürzt die Startposition, sodass weiter in das Bauteil eingedrungen werden kann.

| Vorderer Versatz von 0

Startet den Werkzeugweg an der Kante des Rohteils. |

|

| Positiver vorderer Versatz

Startet den Werkzeugweg weiter weg vom Schnittbereich. |

|

Rückseite Rohteilversatz

Gibt an, wie weit die Bearbeitung über die Modellrückseite hinaus erfolgt. Ein positiver Wert verlängert die Position am Ende des Schnitts. Ein negativer Wert verkürzt den gesamten Gewindeabstand am Ende des Schnitts.

| Hinterer Versatz von 0

Beendet den Werkzeugweg am Ende des Schnittbereichs. |

|

| Negativer hinterer Versatz

Beendet den Werkzeugweg, um den Schnittbereich zu verkürzen. |

|

Rückseite von vorne anwenden

Wendet den Rückseitenversatz des Rohteils von der Vorderseite an.

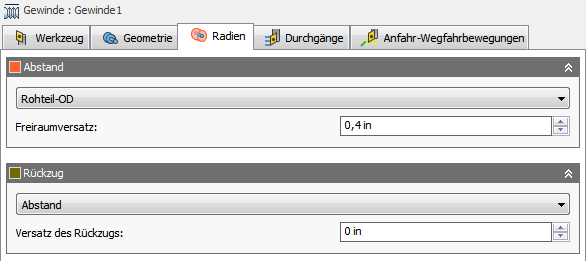

Einstellungen auf der Registerkarte Radien

Einstellungen auf der Registerkarte Radien

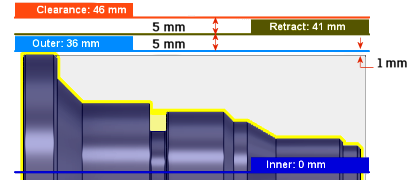

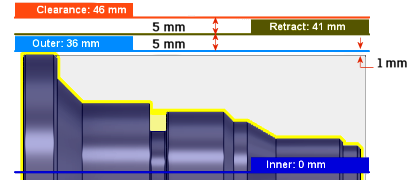

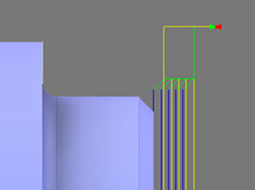

Auf der Registerkarte Radien können Sie einen radialen Begrenzungsbereich für die Bearbeitung festlegen. Diese Parameter sind farblich gekennzeichnet, damit sie leichter zu erkennen sind.

|

Reihenfolge für die Radiusbegrenzung |

Freimachung

Diese Option wird in Orange angezeigt und steuert den Radius, zu dem das Werkzeug zu Beginn bzw. am Ende des Werkzeugwegs im Eilgang bewegt wird. Das Werkzeug wird von dieser Position aus angenähert bzw. auf diese Position zurückgezogen.

Diese Option wird in Orange angezeigt und legt die Referenzposition des Abstandsradius fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

- Rückzug - Legt den Abstandsradius in Bezug auf die Rückzugsposition fest.

- Rohteil-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Rohteils fest.

- Modell-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Modells fest.

- Außenradius - Legt den Abstandsradius in Bezug auf die Position des Außenradius fest. Der Abstandsradius muss größer sein als der Außenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Innenradius - Legt den Abstandsradius in Bezug auf die Position des Innenradius fest. Der Abstandsradius muss größer sein als der Innenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Modell-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Modells gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Rohteil-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Rohteils gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen in positiver oder negativer Richtung vorzunehmen.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

Versatz

Verwenden Sie diesen Versatz, um die Position relativ zum oben ausgewählten Referenzpunkt zu versetzen. Sie können bei Bedarf Anpassungen in positiver oder negativer Richtung vornehmen.

|

In diesem Beispiel: |

Wegfahren

Diese Option wird in Dunkelgrün dargestellt und steuert die Position über der Fläche, die Sie bearbeiten möchten. Dies ist der Radius, auf den das Werkzeug zwischen Schnitten zurückgezogen wird.

Diese Option wird in Dunkelgrün dargestellt und legt die Referenzposition für den Rückzug fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

- Abstand - Legt den Rückzugsradius in Bezug auf die Position des Sicherheitsabstands fest.

- Rohteil-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Rohteils fest.

- Modell-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Modells fest.

- Außenradius - Legt den Abstandsradius in Bezug auf die Position des Außenradius fest. Der Abstandsradius muss größer sein als der Außenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Innenradius - Legt den Abstandsradius in Bezug auf die Position des Innenradius fest. Der Abstandsradius muss größer sein als der Innenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Modell-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Modells gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Rohteil-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Rohteils gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen in positiver oder negativer Richtung vorzunehmen.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

Versatz

Selbe Funktion wie der oben dargestellte Freiraumversatz.

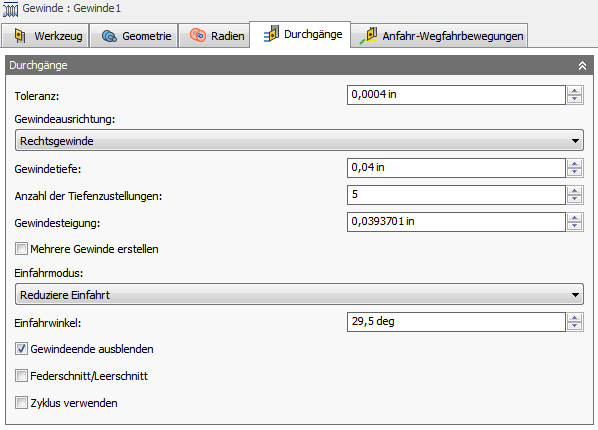

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

Toleranz

Die Toleranz wird auch als Schneidtoleranz bezeichnet und wird für die Werkzeugwegerstellung und die Geometrietriangulation verwendet. Eventuelle zusätzliche Filtertoleranzen, z. B. Glättung, müssen dieser Toleranz hinzugefügt werden, um die Gesamttoleranz für den Schnitt zu erhalten.

|

|

|

Hohe Toleranz 0,100 |

Niedrige Toleranz 0,001 |

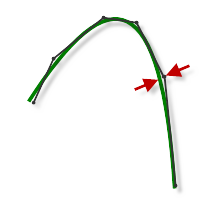

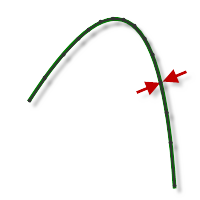

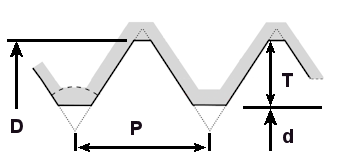

Die CNC-Maschinenbewegung wird mit den G1-Linien- und den G2- und G3-Bogenbefehlen gesteuert. Hierfür gleicht Inventor HSM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Ein engerer Toleranzbereich führt zu einem genaueren Pfad mit kleineren Liniensegmenten. Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Je nach Situation können diese Aspekte problematisch sein. Inventor HSM führt auf nahezu jedem Computer eine schnelle Berechnung durch. Wenn Sie jedoch über eine ältere NC-Steuerung mit begrenztem Speicher und eine Maschine mit langsamen Achsantrieben verfügen, kann die Werkzeugwegbewegung ungleichmäßig sein. Dieses Phänomen wird als Data Starving bezeichnet. Diese Toleranz kann zusammen mit der Glättung die Programmgröße reduzieren und die Leistung der Maschinen verbessern.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Gewindeausrichtung

|

|

|

Rechtsgewinde |

Linksgewinde |

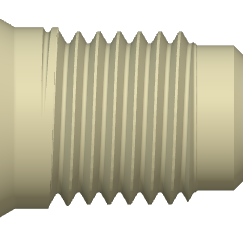

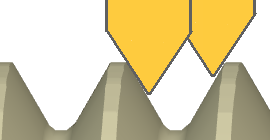

Gewindetiefe

Gibt die Gewindetiefe an. In der folgenden Abbildung wird die Gewindetiefe mit T angegeben und entspricht Außendurchmesser - Innendurchmesser / 2. (T = D - d ÷ 2)

D = Außendurchmesser - d = Innendurchmesser - P = Gewindesteigung - T = Gewindetiefe

Anzahl der Tiefenzustellungen

Gibt die Anzahl der Schnitte für die vollständige Gewindetiefe an.

Gewindesteigung

Gibt die Gewindesteigung an. Die Steigung ist der Abstand eines Gewindegangs. Bei Gewinden in Zoll gilt: 1 ÷ die Anzahl der Gewindegänge pro Zoll (TPI). Bei einem 1/2-13-Gewinde wäre die Steigung 1 ÷ 13 = .0769. Bei metrischen Gewinden lautet die Steigung wie angegeben. Bei M16-x-2-Gewinden lautet die Gewindesteigung 2 mm.

Mehrere Gewindegänge erstellen

Aktivieren Sie diese Option zum Erstellen mehrerer Führungsgewinde.

Anzahl der Gewinde

Gibt die Anzahl der Führungsgewinde an.

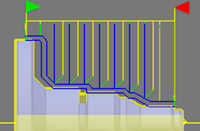

Einfahrmodus

Die Einfahrt ist die Tiefe des Abtrags pro Durchgang und entscheidend für das Schneiden von Gewinden. Der Einfahrmodus wird verwendet, um zu bestimmen, wie das Werkzeug in das Bauteil einfahren soll. Bei jedem Durchgang wird ein größerer Teil der Schnittkante des Einsatzes eingeführt. Es gibt drei Einfahrmodusoptionen.

| Konstante Einfahrt - Bei dieser Option können Schneidekraft und Abtrennungsrate von einem Durchgang zum nächsten stark zunehmen. Beispiel: Beim Erstellen einer 60-Grad-Gewindeform mit einer konstanten Einfahrt von 0,010 Zoll pro Durchgang wird im zweiten Durchgang dreimal so viel Metall abgetrennt wie im ersten Durchgang. Die Menge des abgetrennten Metalls nimmt mit jedem weiteren Durchgang exponentiell zu. |

|

| Reduzierte Einfahrt - Diese Option sorgt für realistischere Schneidkräfte, indem die Tiefe des Abtrags mit jedem Durchgang verringert wird. Hierdurch wird der bei konstanter Einfahrt auftretende Anstieg der Abtrennungsrate vermieden. In der Regel legen Sie diesen Wert auf die Hälfte des Einsatzwinkels oder etwas weniger fest (60° ÷ 2 - .5° = 29.5°). Dies ist die empfohlene Einstellung. |

|

| Alternative Flankenstrategie - Diese Option ähnelt der Option Reduzierte Einfahrt, hierbei wird die Einfahrbewegung jedoch für jeden nachfolgenden Tiefenschnitt von Seite zu Seite abgewechselt. |

|

Einfahrwinkel

Gibt den Einfahrwinkel an. In der Regel legen Sie diesen Wert auf die Hälfte des Einsatzwinkels oder etwas weniger fest (60° ÷ 2 - .5° = 29.5°). Dies ist die empfohlene Einstellung.

Gewindeende ausblenden

Aktivieren Sie diese Option, um das Gewinde unmittelbar vor Erreichen des Endes des Schnitts allmählich vom Bauteil abzuheben.

Federschritt/Leerschritt

Aktivieren Sie diese Option zum zweimaligen Durchführen des endgültigen Schlichtdurchgangs, um Material vom Rohteil zu entfernen, das aufgrund von Werkzeugdurchbiegung übrig ist. Wird auch als Federschnitt bezeichnet.

Zyklus verwenden

Aktivieren Sie diese Option, um zu erzwingen, dass der Postprozessor das Gewinde als fester Zyklus ausgibt. Möglicherweise müssen Sie Änderungen am Postprozessor vornehmen.

Anzahl der Tiefenzustellungen

Gibt die gewünschte Anzahl an Inkrementen für die Tiefenzustellung an, um die endgültige Tiefe zu erreichen.

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

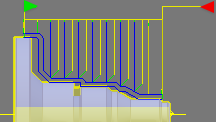

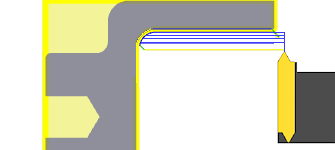

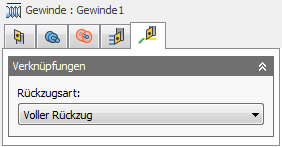

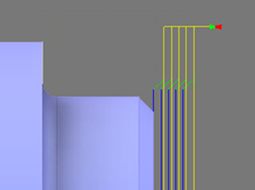

Rückzugsart

Steuert, wie das Werkzeug nach jedem Schnittdurchgang auf den Abstandsdurchmesser zurückgezogen wird, oder ob es nur ein kurzes Stück vom Werkstück zurückgezogen wird. Der Abstand wird durch den Wert für Sicherheitsabstand bestimmt.

|

|

| Voller Rückzug - Das Werkzeug wird am Ende des Durchgangs vollständig bis zur Rückzugshöhe zurückgezogen, bevor es über den Startpunkt des nächsten Durchgangs bewegt wird. | Minimaler Rückzug - Das Werkzeug wird gerade nach oben auf die niedrigste freie Höhe (zuzüglich eines eventuell angegebenen Sicherheitsabstands) über dem Werkstück bewegt. |