In Advanced Material Exchange stehen zwei Verfahren zur Materialcharakterisierung zur Verfügung: Multi-Layer und Single-Layer. Mit beiden Methoden können die Elastizitäts- und Plastizitätskoeffizienten, die Ausfallkoeffizienten und die Druckspannungsabfallkoeffizienten (wenn Druckdaten angegeben sind) ermittelt werden.

Multi-Layer

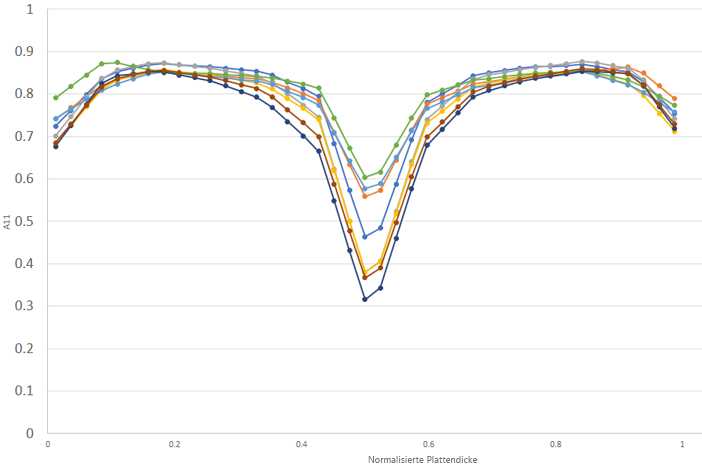

Der Faserausrichtungstensor variiert erheblich über die Dicke eines Bauteils. Die Abbildung unten zeigt ein Beispiel dafür, wie die Komponente A11 des Faserausrichtungstensors über die Dicke eines Modells für mehrere Materialien variiert. Die anderen Komponenten werden nicht angezeigt, variieren aber ebenfalls über die Dicke.

Um die Abweichungen in der Faserverteilung über die Dicke zu erfassen, muss mehr als ein Faserausrichtungstensor angewendet werden. Dies führt zum Multi-Layer-Ansatz, der vorgabemäßigen Materialcharakterisierungsmethode in Advanced Material Exchange. Der Multi-Layer-Ansatz basiert auf der klassischen Laminattheorie (Classic Lamination Theory, CLT) [16]. Bei diesem Ansatz liegen 12 Schichten über die Dicke des Materials vor (bzw. sechs Schichten in einem halbsymmetrischen Modell). Jede Schicht verfügt über einen eindeutigen Faserausrichtungstensor, sodass eine realistischere Darstellung der Faserverteilung über die Dicke erfasst werden kann.

Bei beobachteten Ergebnissen unter Verwendung des Moldflow-Rotationsdiffusions-Modells gibt es einen engen Zusammenhang zwischen den Faserausrichtungstensor-Prognosen und dem Faservolumenanteil des Materials. Aufgrund dieser Abhängigkeit wird der Faservolumenanteil in einer polynomischen Anpassung verwendet, um die Ausrichtungen über die Dicke für jede Schicht zu generieren. Zunächst wird der Faserausrichtungstensor auf der Oberflächenschicht bestimmt. Als Nächstes wird der Faserausrichtungstensor auf der mittleren (sechsten) Schicht bestimmt. Die Faserausrichtungstensoren für die übrigen vier Schichten zwischen der Oberfläche und der Mitte werden durch lineare Interpolation bestimmt.

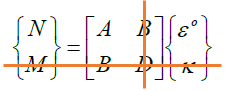

Bei der Multi-Layer-Methode wird davon ausgegangen, dass Kraft und Krümmungen nicht gekoppelt sind.

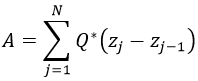

wobei

Q* die Ebenenspannungs-/-steifheitsmatrix und zj -z j-1 die Dicke der einzelnen Schichten darstellt.

Bei diesem Ansatz wird schrittweise eine Belastung auf das Multi-Layer-Modell angewendet, um den Satz von Elastizitäts- und Plastizitätskoeffizienten zu bestimmen, der für die experimentellen Daten am besten geeignet ist.

Polynombruch-Fehlerkoeffizienten

Die zum Berechnen von Brüchen mit dem Polynombruchkriterium verwendeten Fehlerkoeffizienten variieren abhängig vom größten Eigenwert des Faserausrichtungstensors an jedem Integrationspunkt im Modell. Deshalb müssen verschiedene Sätze von diesen Koeffizienten (A11m, A22m, A33m, A12m, A13m und A23m) während der Materialcharakterisierungsroutine bestimmt werden, um den möglichen Bereich des größten Eigenwerts abzudecken.

Zu Beginn wird jeder Layer im CLT-Modell individuell belastet, wobei die Last im Winkel von 0, 45 und 90 Grad nach dem Materialkoordinatensystem wirkt. An diesem Punkt können wir die maximale Dehnung bei Auftreten des Ausfalls für die einzelnen Lastwinkel extrahieren. Mit diesen max. Dehnungswerten können wir das Materialmodell über einen Bereich von Faserausrichtungstensoren hinweg testen. So erhalten wir eindeutige Matrixspannungen über den gesamten Bereich der Faserausrichtungstensoren. Mit diesen Spannungen werden ein System von Gleichungen und die Fehlerkoeffizienten berechnet.

MCT-Fehlerkoeffizienten

Die Fehlerkoeffizienten A1m, A2m und A4m für die MCT-Bruchkriterien werden auch während der Materialcharakterisierungsroutine bestimmt.

Am Anfang wird das CLT-Modell bis zum maximalen Dehnungswert für jede der drei experimentellen Spannungs-/Dehnungskurven (Datensätze mit 0, 90 und 45 Grad) ausgeführt. Falls Sie keine Spannungs-/Dehnungsdaten bei 45 Grad haben, verwenden wir die 90-Grad-Kurve und erhöhen die Spannungsdatenpunkte um 5%. An diesem Punkt können wir die Matrixspannungen für die Mittelschicht des CLT-Modells sammeln. Durch das Lösen des Gleichungssystems erhalten wir einen ursprünglichen Schätzwert für A1m, A2m und A4m.

Unser Ziel ist ein Satz von Fehlerkoeffizienten, die den ersten Lagenausfall für die Lastfälle mit 0, 90 und 45 Grad korrekt vorhersagen. Daher arbeiten wir mit dem ursprünglichen Schätzwert für A1m, A2m und A4m, um einen begrenzten Bereich zu erzeugen. Der Bereich wird einfach als Aim ± abs(Aim) berechnet. Als Nächstes wird eine Monte Carlo-Simulation mit einer Mustergröße von 300.000 durchgeführt, um zufällige Sätze von A1m, A2m und A4m innerhalb dieser Grenzen für eine unidirektionale Faser zu erzeugen.

Wir durchlaufen nun jeden zufälligen Satz und bilden den Durchschnitt der Faserorientierung für die drei Fehlerkoeffizienten für jede Schicht im CLT-Modell. Wie können den Fehler berechnen, der vom CLT-Modell in Bezug auf den ersten Lagenausfall als FI - 1 erzeugt wird, wobei FI der Ausfallindex ist. Diese Fehlerberechnung wird für jede der drei Kurven (0, 90 und 45 Grad) durchgeführt.

Der Gesamtfehler wird schließlich als die Summe der einzelnen Fehler berechnet. Jetzt können wir den zufälligen Satz von Fehlerkoeffizienten auswählen, der den Fehler minimiert. Auf diese Weise erhalten wir den endgültigen Satz mit Fehlerkoeffizienten.

Single-Layer

Das Single-Layer-Materialcharakterisierungsschema geht von einem konstanten Wert für den Faserausrichtungstensor über die Dicke des Materials aus. In Wirklichkeit variiert der Faserausrichtungstensor erheblich über die Dicke eines Bauteils. Dies ist einer der Nachteile des Single-Layer-Materialcharakterisierungsschemas.

Das Single-Layer-Materialcharakterisierungsschema hat den Vorteil, dass es schneller ist als die oben beschriebene vorgabemäßige Multi-Layer-Methode. Da nur ein einziger Faserausrichtungstensor berücksichtigt werden muss, erfolgt die Materialcharakterisierung schneller. Das Single-Layer-Schema kann nützlich sein, wenn Sie ein anderes als das Moldflow-Rotationsdiffusions-Modell verwendet haben, um die Faserausrichtungstensoren in Moldflow zu prognostizieren. Wenn Sie das Moldflow-Rotationsdiffusions-Modell verwendet haben, empfehlen wir die Verwendung der oben beschriebenen vorgabemäßigen Multi-Layer-Methode, die speziell für die Verwendung mit dem Moldflow-Rotationsdiffusions-Modell entwickelt wurde.

Wenn Sie das MCT- oder "Maximale effektive Spannung"-Bruchkriterium verwenden, kann das Single-Layer-Materialcharakterisierungsschema zwar verwendet werden, um die Fehlerkoeffizienten zu bestimmen, die Verwendung des Multi-Layer-Schemas wird jedoch empfohlen. Das Multi-Layer-Schema erfasst mehr von der Abweichung über die Dicke in Bruchprognosen.