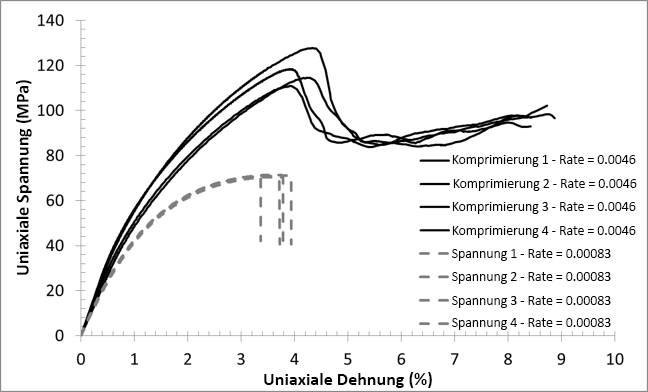

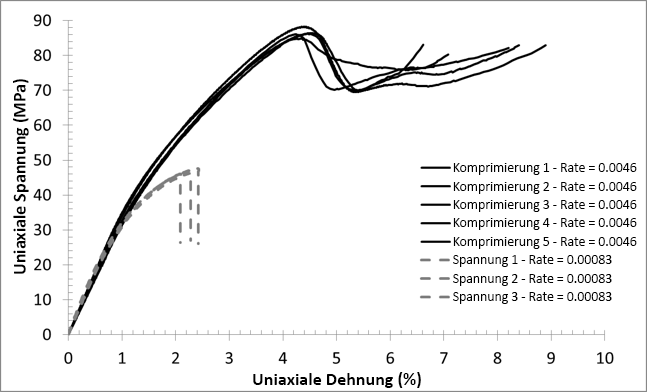

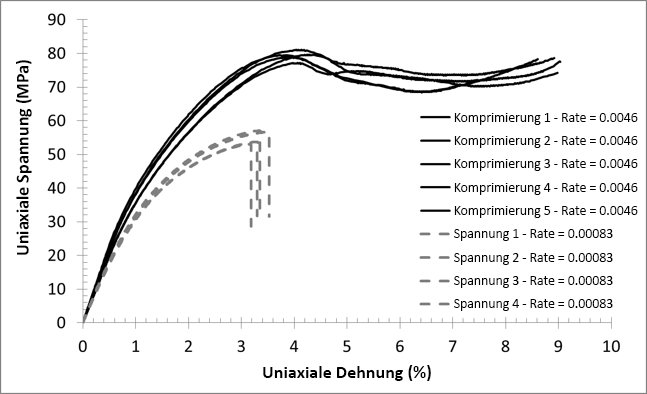

Bis zu diesem Punkt haben wir nur die Zugplastizität und Bruchmodelle berücksichtigt. Jetzt müssen wir uns der Druckreaktion zuwenden. Betrachten Sie zunächst die drei Darstellungen unten mit gemeinsamen Zug- und Druckspannungsreaktionen auf die drei allgemeinen Belastungsrichtungen.

0°

90°

45°

Wir sehen, dass die Zuglast zu einer höheren Geschwindigkeit der Plastizitätsentwicklung als die Drucklast führt (dies gilt auch, wenn die Reaktion auf Zug mit einer höheren Dehnungsrate erfasst wird). Dies bedeutet, dass das Material bei einer vorgegebenen Dehnungsstufe eine größere Reduzierung des tangentialen Moduls aufweist, wenn der Spannungszustand durch die Spannung dominiert wird, im Gegensatz zu einer druckdominierten Spannung.

Hinsichtlich des Drucks führt die Spannungsbelastung zu einem Ausfall bei relativ geringen Dehnungsgraden (2 - 4 %). Die Drucklast erzeugt keinen Bruch, auch nicht bei bis zu 10 % Dehnung. Diese drei Reaktionen zeigen, dass die Druckbelastung zu einem signifikanten Lastabfall um etwa 4 % Dehnung führt. Die Größe des Lastabfalls variiert je nach Lastwinkel relativ zur Faserrichtung. Nachdem der Lastabfall abgeschlossen ist, nimmt das Material wieder die Plastizitätsreaktion auf.

Das Thema in diesem Abschnitt beschreibt die Vorgehensweise zum Erfassen der Druckreaktion bei kurzen fasergefüllten Materialien und wie sie sich vom Zugfestigkeitsmodell unterscheidet.