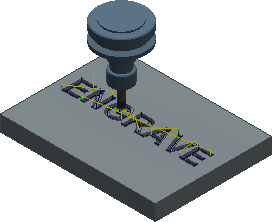

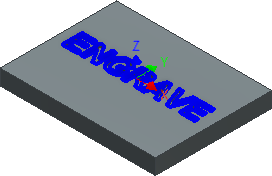

L'option Graver en creux usine le long des contours avec des outils de chanfrein en V. Sélectionnez le contour avec des arêtes, des esquisses ou des faces. La pointe de l'outil permet de créer des arêtes vives sur les coins de la cavité.

|

Mode d'accès : |

Ruban :

onglet FAO  groupe de fonctions Fraisage 2D

groupe de fonctions Fraisage 2D  Graver en creux

Graver en creux

|

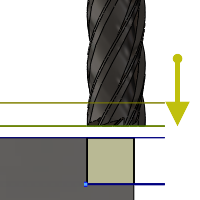

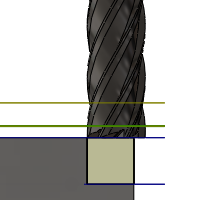

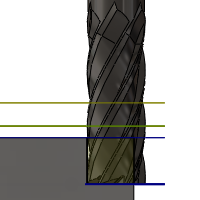

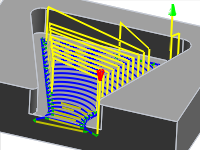

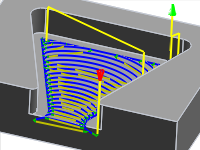

Trajectoire d'outil générée pour les arêtes sélectionnées |

L'arête est sélectionnée (en bleu). La zone est dégagée. Les coins sont aiguisés avec l'outil. |

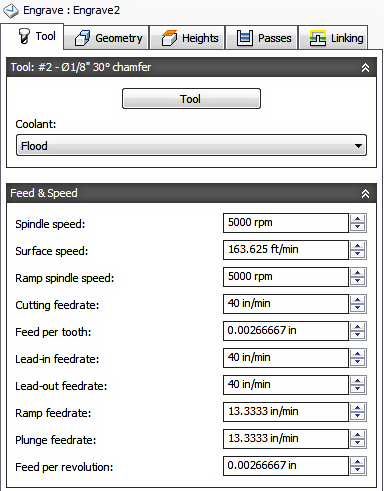

Paramètres de l'onglet Outil

Paramètres de l'onglet Outil

lubrifiant

Sélectionnez le type de liquide de refroidissement employé avec la machine-outil. Tous les types ne conviennent pas à l'ensemble des post-processeurs de machines.

Avance et vitesse

Paramètres de coupe pour les broches et l'avance.

- Vitesse de broche : vitesse de rotation de la broche exprimée en rotations par minute (rpm).

- Vitesse de coupe : vitesse à laquelle la matière se déplace le long de l'arête de coupe de l'outil (SFM ou m/min).

- Vitesse de broche en rampe : vitesse de rotation de la broche lors de la réalisation de mouvements de rampe.

- Vitesse d'avance de coupe : vitesse d'avance utilisée dans les mouvements de coupe réguliers. Exprimée en pouces/min (PPM) ou mm/min.

- Avance par dent : vitesse d'avance de coupe exprimée en tant qu'avance par dent (FPT).

- Vitesse d'avance d'entrée : avance utilisée lors de l'entrée dans un mouvement de coupe.

- Vitesse d'avance de sortie : avance utilisée lors de la sortie d'un mouvement de coupe.

- Vitesse d'avance en rampe : avance utilisée lors de la réalisation de rampes hélicoïdales dans le brut.

- Vitesse d'avance de plongée : avance utilisée lors de la plongée dans le brut.

- Avance par révolution : vitesse d'avance de plongée exprimée en tant qu'avance par révolution.

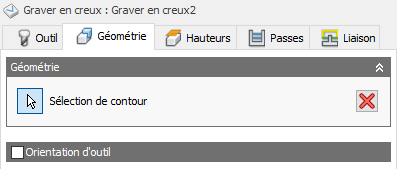

Paramètres de l'onglet Géométrie

Paramètres de l'onglet Géométrie

Sélections de contours

Sélectionnez le contour à graver à l'aide des arêtes, des esquisses ou des faces. La géométrie contiguë est automatiquement enchaînée. L'option Graver en creux détecte le centre et guide l'outil de chanfrein entre les arêtes sélectionnées. L'outil se déplace vers le haut et vers le bas à mesure que la largeur de la zone de coupe évolue. Cette option est souvent utilisée pour usiner du texte ou des images.

Orientation de l'outil

Spécifie le mode d'orientation de l'outil à l'aide d'une combinaison d'options d'origine et d'orientation du trièdre.

Le menu déroulant Orientation propose les options suivantes pour définir l'orientation des axes X, Y et Z du trièdre :

- Régler orientation du WCS : utilise le système de coordonnées de la pièce de travail (WCS) de la configuration actuelle pour l'orientation de l'outil.

- Orientation du modèle : utilise le repère de la pièce active pour l'orientation de l'outil.

- Sélectionner Z axe/plan et axe X : permet de sélectionner une face ou une arête pour définir l'axe Z et une autre face ou arête pour définir l'axe X. Les axes X et Z peuvent tous deux être inversés de 180 degrés.

- Sélectionner Z axe/plan et axe Y : permet de sélectionner une face ou une arête pour définir l'axe Z et une autre face ou arête pour définir l'axe Y. Les axes Z et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner les axes X et Y : permet de sélectionner une face ou une arête pour définir l'axe X et une autre face ou arête pour définir l'axe Y. Les axes X et Y peuvent tous deux être inversés de 180 degrés.

- Sélectionner le système de coordonnées : définit l'orientation de l'outil pour cette opération à partir d'un système de coordonnées utilisateur (SCU) Inventor dans le modèle. Cette option utilise à la fois l'origine et l'orientation du système de coordonnées existant. Choisissez-la si votre modèle ne contient pas de point et de plan appropriés pour votre opération.

Le menu déroulant Origine propose les options suivantes pour localiser l'origine du trièdre :

- Régler origine du WCS : utilise l'origine du repère de la configuration actuelle pour l'orientation de l'outil.

- Origine du modèle : utilise l'origine du repère de la pièce active pour définir l'origine de l'outil.

- Sélectionner le point : permet de sélectionner un sommet ou une arête comme origine du trièdre.

- Point de cube de brut : permet de sélectionner un point sur le cube capable du brut pour définir l'origine du trièdre.

- Coin du modèle : permet de sélectionner un point sur le cube capable du modèle pour définir l'origine du trièdre.

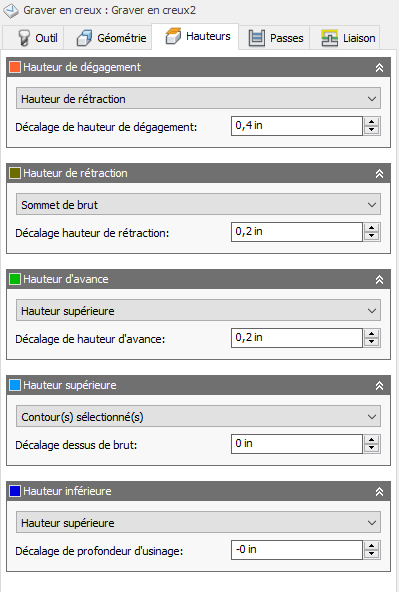

Paramètres de l'onglet Hauteurs

Paramètres de l'onglet Hauteurs

Hauteur de sécurité

La hauteur de sécurité correspond à la première hauteur que l'outil atteint sur son chemin en direction du début de la trajectoire d'outil.

Hauteur de sécurité

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Décalage de hauteur de dégagement

Le paramètre Décalage de hauteur de dégagement est appliqué. Il est défini par rapport à la hauteur de dégagement sélectionnée dans la liste déroulante ci-dessus.

Hauteur de rétraction

La hauteur de rétraction spécifie la hauteur qu'atteint l'outil avant la passe de coupe suivante. Elle doit être définie sur une valeur supérieure à celle des paramètres Hauteur d'avance et Haut. La hauteur de rétraction s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de rétraction

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Offset hauteur de rétraction

Le paramètre Décalage hauteur de rétraction est appliqué. Il est défini par rapport à la hauteur de rétraction sélectionnée dans la liste déroulante ci-dessus.

Hauteur d'avance

La hauteur d'avance définit la hauteur jusqu'à laquelle l'outil accélère avant de passer à la vitesse d'avance/de plongée pour pénétrer la pièce. Elle doit être supérieure à la valeur du paramètre Haut. Une opération de perçage utilise cette hauteur comme hauteur de travail initiale et hauteur de rétraction entre les picotins. La hauteur d'avance s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de Travail

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Désactivé : la désactivation de l'option Hauteur de Travail pousse l'outil à accélérer jusqu'à l'entrée.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Offset hauteur de Travail :

Le décalage de la hauteur d'avance est appliqué et dépend de la hauteur d'avance sélectionnée dans la liste déroulante ci-dessus.

Hauteur supérieure

La hauteur supérieure définit la hauteur qui décrit le haut de la coupe. Elle doit être définie sur une valeur supérieure à celle du paramètre Bas. La hauteur supérieure s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de la partie supérieure

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Profondeur d'usinage : décalage incrémentiel par rapport à la profondeur d'usinage.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Décalage dessus de brut

Le paramètre Décalage dessus de brut est appliqué. Il est défini par rapport à la hauteur supérieure sélectionnée dans la liste déroulante ci-dessus.

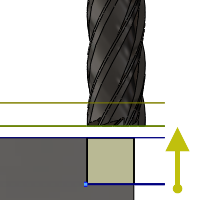

Hauteur inférieure

La hauteur inférieure détermine les valeurs finales de hauteur et de profondeur d'usinage, ainsi que la profondeur maximale atteinte par l'outil dans le brut. Elle doit être définie sur une valeur inférieure à celle du paramètre Haut. La hauteur inférieure s'utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Profondeur d'Usinage

- Hauteur de sécurité : décalage incrémentiel par rapport à la hauteur de sécurité.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur de travail : décalage incrémentiel par rapport à la hauteur de travail.

- Hauteur de la partie supérieure : décalage incrémentiel par rapport à la hauteur du haut.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Haut du brut : décalage incrémentiel par rapport au haut du brut.

- Bas de brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionnés : décalage incrémentiel à partir d'un contour sélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionné(e) sur le modèle.

- Origine (absolue) : décalage absolu par rapport à l'origine définie soit dans la configuration, soit dans l'orientation de l'outil dans le cadre de l'opération en cours.

Décalage de profondeur d'usinage

Le paramètre Décalage de profondeur d'usinage est appliqué. Il est défini par rapport à la hauteur inférieure sélectionnée dans la liste déroulante ci-dessus.

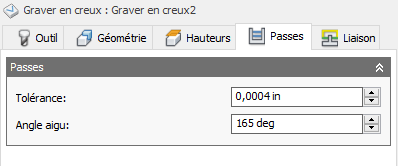

Paramètres de l'onglet Passes

Paramètres de l'onglet Passes

Tolérance

Tolérance utilisée lors de la linéarisation d'une géométrie telle que des splines et des ellipses. La tolérance est considérée comme la distance maximale de la corde.

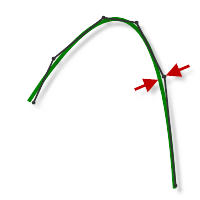

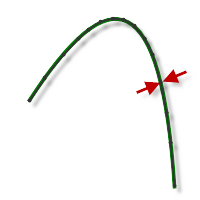

Tolérance large de 0,100 |

Tolérance stricte de 0,001 |

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l'aide des commandes de ligne G1 et d'arc G2 G3. Pour s'adapter à ce comportement, la FAO calcule une approximation des trajectoires d'outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l'adéquation entre la trajectoire d'outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d'outil s'approche de la forme nominale de la spline ou de la surface.

Phénomène du "data starving"

Il peut s'avérer tentant d'avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s'accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d'outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts. Les deux premiers points ne posent guère problème, car Autodesk HSM exécute rapidement les calculs, et la plupart des commandes modernes disposent d'au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

Angle aigu

L'objectif de la gravure en creux est de créer des angles aigus dans la poche en déplaçant l'outil de coupe le long de l'intersection des coins. Si l'angle entre les arêtes est supérieur à cette valeur, aucun mouvement de nettoyage des coins ne sera effectué.

|

|

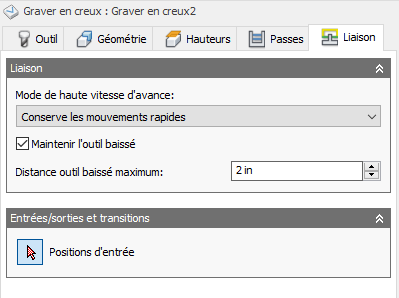

Paramètres de l'onglet Liaison entre passes

Paramètres de l'onglet Liaison entre passes

Mode UGV

Indique les situations dans lesquelles les mouvements rapides doivent être convertis en mouvements réellement rapides (G0) et quand ils doivent être convertis en mouvements UGV (G1).

- Conserve les mouvements rapides : tous les mouvements rapides sont conservés.

- Conserve les mouvements rapides axiaux et radiaux : les mouvements rapides strictement horizontaux (radiaux) ou verticaux (axiaux) sont traduits en mouvements réellement rapides.

- Conserve les mouvements rapides axiaux : seuls les mouvements rapides verticaux sont conservés.

- Conserve les mouvements rapides radiaux : seuls les mouvements rapides horizontaux sont conservés.

- Conserve les mouvements rapides sur un seul axe : uniquement les mouvements rapides se déplaçant selon un seul axe (X, Y ou Z).

- Toujours utiliser UGV : traduit les mouvements rapides en mouvements G01 (UGV) plutôt qu'en mouvements rapides (G0).

Ce paramètre est généralement défini pour éviter les collisions lors des mouvements rapides sur les machines qui effectuent des mouvements de type "déviation" en ces endroits.

Haute vitesse

Avance à utiliser pour les mouvements rapides générés sous la forme de G1 au lieu de G0.

laisser outil baissé

Lorsque cette option est activée, la stratégie évite toute rétraction lorsque la distance jusqu'à la prochaine zone est inférieure à la distance de suspension indiquée.

Distance maximum outil baissé

Indique la distance maximale autorisée pour les mouvements avec l'outil baissé.

Suspension maximale d'1" |

Distance maximum outil baissé de 2" |

Positions d'entrée

Sélectionnez la géométrie à proximité de l'emplacement auquel vous souhaitez faire passer l'outil.