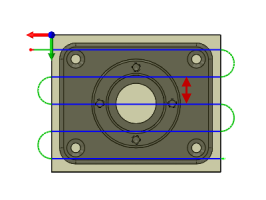

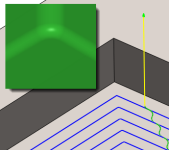

Gleichen Durchmesser wählen

Aktivieren Sie diese Option, um alle Bohrungen mit dem gleichen Durchmesser wie die derzeit im Auswahlfeld ausgewählte Bohrung auszuwählen.

Beispiel: Um eine einzelne Bohrung mit 6 mm bzw. 1/4 Zoll und alle Bohrungen mit 12 mm bzw. 1/2 Zoll zu bohren, wählen Sie zunächst die Bohrung mit 6 mm bzw. 1/4 Zoll und dann eine der Bohrungen mit 12 mm bzw. 1/2 Zoll und aktivieren dann die Option Gleichen Durchmesser wählen.

Die Verwendung dieser Option ist assoziativ zum Modell. Wenn später weitere Bohrungen mit dem gleichen Durchmesser hinzugefügt werden, werden bei der erneuten Durchführung der Operation die hinzugefügten Bohrungen automatisch in den Bohrzyklus eingeschlossen.

Bohrungssegmente automatisch verbinden

Bei aktivierter Option werden beim Bohren einer Bohrung mit mehreren Segmenten die daneben liegenden Segmente automatisch eingeschlossen.

Verweilzeit:

Die Verweilzeit in Sekunden

Bei Definition einer Verweilzeit werden alle Achsenbewegungen für den angegebenen Zeitraum angehalten, während die Spindel mit der vorgegebenen Drehzahl weiter dreht. Dieses Verfahren stellt sicher, dass vor dem Rückzug aus einer Bohrung Späne entfernt werden, und verbessert generell die Oberflächengüte einer Bohrung.

In der Regel ist eine Verweilzeit zwischen 1/4 Sekunde und 1 Sekunde ausreichend.

Beispiel: Geben Sie für eine Verweilzeit von 1/4 Sekunde entweder 0,25 oder 1/4 in dieses Feld ein.

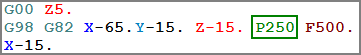

Bei der Nachbearbeitung eines Bohrzyklus wird die Verweilzeit als einer der Bohrzyklusparameter (in der Regel P) angegeben, und in den meisten Fällen erfolgt die Ausgabe in Millisekunden (ms).

250 ms Verweilzeit in G82

Beim Nachbearbeiten mittels erweiterter Zyklen wird die Verweilzeit als regulärer Verweilbefehl (G4) ausgegeben.

Um die minimale Verweilzeit zu berechnen, die mindestens eine vollständige Umdrehung sicherstellt, verwenden Sie den Wert 60 geteilt durch die Spindeldrehzahl.

Beispiel: Bei 350 U/min muss die minimale Verweilzeit 60/350 = 0,171 s betragen (dieser Wert könnte auf 0,2 s gerundet werden).

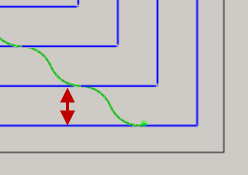

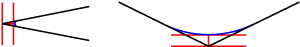

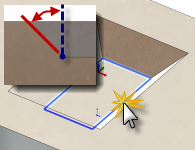

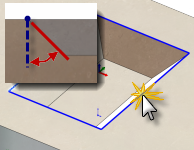

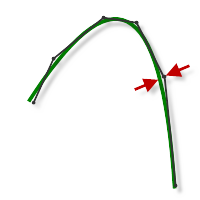

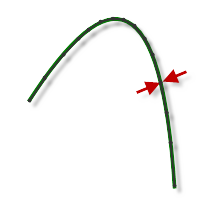

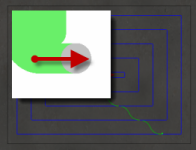

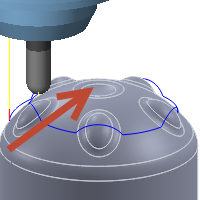

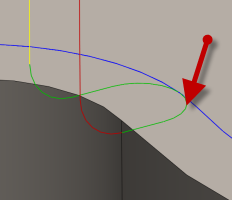

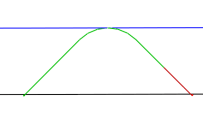

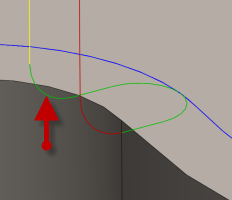

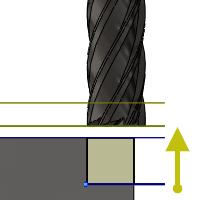

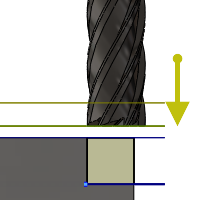

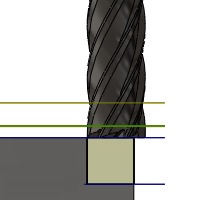

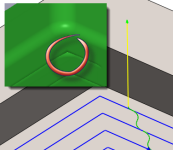

Überlappung Ein- und Ausfahrpunkt:

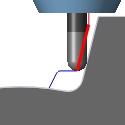

Die Überlappung Ein- und Ausfahrpunkt ist die Entfernung, in der das Werkzeug vor der Ausfahrt über den Einfahrpunkt hinausgeht.

Durch Angabe einer Überlappung Ein- und Ausfahrpunkt wird sichergestellt, dass das Material am Einstiegspunkt korrekt bearbeitet wird.

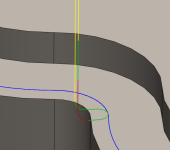

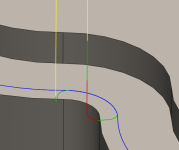

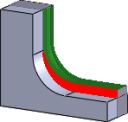

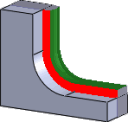

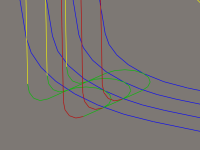

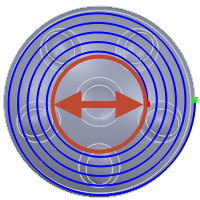

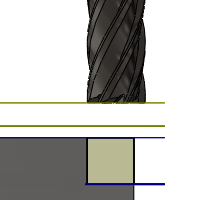

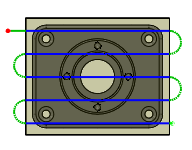

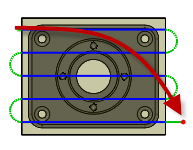

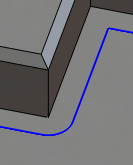

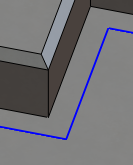

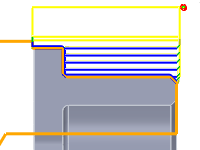

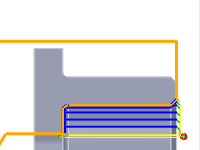

Keine Überlappung Ein- und Ausfahrpunkt

0,25 Zoll Überlappung Ein- und Ausfahrpunkt

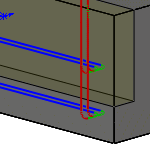

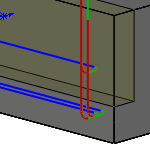

Dünnwandmodus verwenden

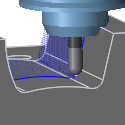

Wenn Sie Bauteilelemente mit Wandstärken fräsen, die mit Blechrohteilen vergleichbar oder sogar dünner sind, sind die Rohteile Kräften ausgesetzt, die durch das Entfernen von Metall entstehen. Dies kann dazu führen, dass sich die feine Struktur von dünnen Wänden relativ zum Werkzeug verschiebt. Dadurch kann es schwierig sein, die Maßhaltigkeit einzuhalten und die angegebene Oberflächengüte zu übertragen.

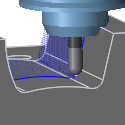

Diese Option kann verwendet werden, um Schwingungen und Rattern zu reduzieren, indem Sie sicherstellen, dass beide Seiten der dünnen Wand gleichzeitig bearbeitet werden.

Dünnwandstärke:

Die Stärke von Wänden, die als dünne Wände einzustufen sind.

Eine Wand mit dieser Stärke (oder dünner) wird auf beiden Seiten gleichzeitig bearbeitet, um Schwingungen und Rattern zu reduzieren.

Richtung

Über die Option Richtung können Sie steuern, ob Inventor CAM versuchen soll, entweder Gleichlauf- oder Gegenlauffräsen beizubehalten.

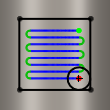

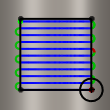

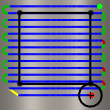

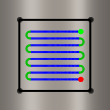

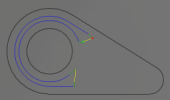

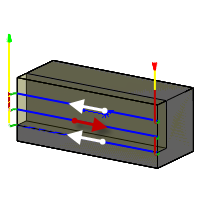

Gleichlauf

Beide Richtungen

Gleichlauf

Wählen Sie Gleichlauf, um alle Durchgänge in einer Richtung zu bearbeiten. Bei Auswahl dieser Methode versucht Inventor CAM, Gleichlauffräsen relativ zu den gewählten Begrenzungen zu verwenden.

Gegenlauf

Hiermit wird die Richtung des Werkzeugwegs gegenüber der Einstellung Gleichlauf umgekehrt, um einen Gegenlauf-Werkzeugweg zu erzeugen.

Beide Richtungen

Bei Auswahl von Beide Richtungen ignoriert Inventor CAM die Bearbeitungsrichtung und verbindet Durchgänge mit den Richtungen, die zum kürzesten Werkzeugweg führen.

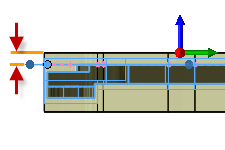

Richtung

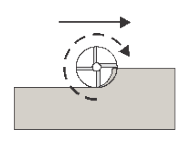

Gibt an, ob das Material mittels Gegenlauffräsen oder Gleichlauffräsen oder einer Kombination daraus abgetragen wird.

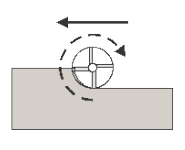

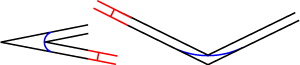

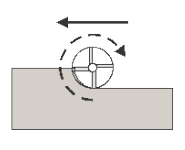

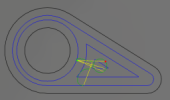

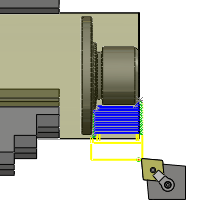

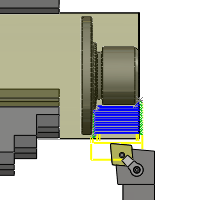

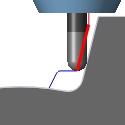

Gegenlauffräsen

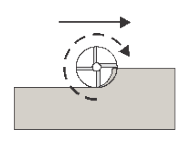

Gleichlauffräsen

Gleichlauf- gegenüber Gegenlauffräsen

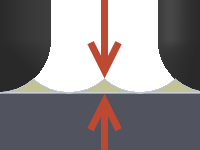

Fräswerkzeuge verfahren so durch das Material, dass die Schneiden mit maximaler Stärke in das Material eingreifen und dann auf null zurückgehen. Dies wird als Gleichlauffräsen bezeichnet.

Beim Schneiden in die gegenläufige Richtung schaufelt das Werkzeug das Material auf, wobei es bei der Stärke null beginnt und dann auf den Maximalwert geht. Dies wird als Gegenlauffräsen bezeichnet.

Gegenlauffräsen wird häufig bei manuell gesteuerten Maschinen verwendet, da infolge des Spiels der Maschinenspindel das Werkzeug schlingert. Auf CNC-Maschinen stellt dies kein Problem dar, da sie mit Kugelgewindetrieb arbeiten.

Beim Gegenlauffräsen wird das Werkzeug an die Schnittfläche gedrückt, wodurch das Material gehärtet, Wärme erzeugt und der Werkzeugverschleiß erhöht wird. Außerdem beeinträchtigt das Spanen über die bearbeitete Fläche hinweg die Oberflächengüte.

Sofern es vom Werkzeughersteller für das gefräste Material keine spezielle Empfehlung gibt, sollten Sie auf einer CNC-Maschine immer Gleichlauffräsen verwenden. Gleichlauffräsen erzeugt weitaus weniger Schneiddruck und Wärme, verbessert die Oberflächengüte und erhöht die Lebensdauer des Werkzeugs.

Aufmaß

Positiv

Positives Aufmaß - Der nach einer Operation verbleibende Betrag des Rohteils, der mittels nachfolgender Schrupp- oder Schlichtoperationen zu entfernen ist. Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück.

Keine

Kein Aufmaß - Sämtliches überschüssiges Material wird bis zur ausgewählten Geometrie entfernt.

Negativ

Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt. Dieses Verfahren wird häufig bei der Elektrodenbearbeitung zum Ermöglichen einer Funkenstrecke verwendet oder um Toleranzanforderungen eines Bauteils zu erfüllen.

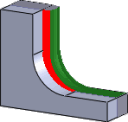

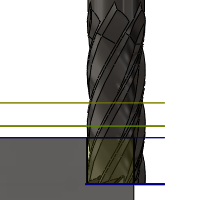

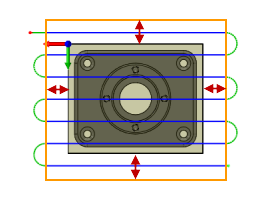

Radiales (oberes) Aufmaß

Der Parameter Radiales Rohteil-Aufmaß steuert den Betrag des in der radialen Richtung (lotrecht zur Werkzeugachse), also an der Seite des Werkzeugs, zu belassenden Materials.

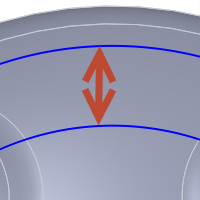

Radiales Rohteil-Aufmaß

Radiales und axiales Aufmaß

Die Angabe eines positiven radialen Rohteil-Aufmaßes führt dazu, dass Material an den vertikalen Wänden und steilen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt vertikalen Flächen interpoliert Inventor CAM zwischen den Werten für axiales (unteres) und radiales Rohteil-Aufmaß, sodass das in radialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für axiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, d. h., es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Das negative radiale Aufmaß muss jedoch kleiner sein als der Werkzeugradius.

Bei Verwendung eines Kugel- oder Radienfräsers mit negativem radialem Aufmaß, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

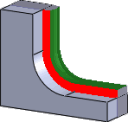

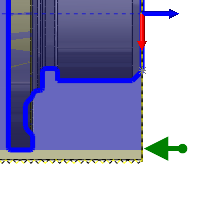

Axiales (unteres) Aufmaß

Der Parameter Axiales Rohteil-Aufmaß steuert den Betrag des in der axialen Richtung (entlang der Z-Achse), also am Ende des Werkzeugs, zu belassenden Materials.

Axiales Rohteil-Aufmaß

Sowohl radiales als auch axiales Rohteil-Aufmaß

Die Angabe eines positiven axialen Rohteil-Aufmaßes führt dazu, dass Material an den flachen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt horizontalen Flächen interpoliert Inventor CAM zwischen den Werten für axiales und radiales (oberes) Rohteil-Aufmaß, sodass das in axialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für radiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, d. h., es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Wird jedoch ein Kugel- oder Radienfräser mit negativem radialem Aufmaß verwendet, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

Geometrie

Ermöglicht die Auswahl von Bohrungspositionen von Punkten (Scheitelpunkte, Skizzierpunkte etc.), Skizzen mit Punkten, Bogen (skizzierte Kanten oder Volumenkörperkanten) oder zylindrischen Flächen.

Doppelte Bohrungen entfernen

Gibt an, dass doppelte Bohrungen entfernt werden sollen.

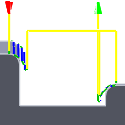

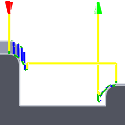

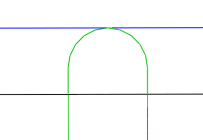

Sortieren nach Tiefe

Gibt an, dass die Bearbeitung von oben nach unten durchgeführt wird.

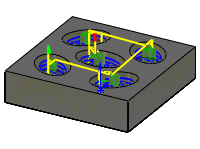

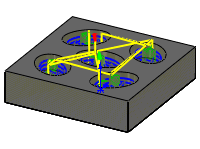

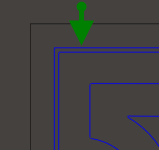

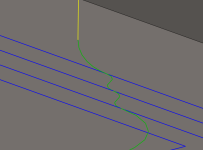

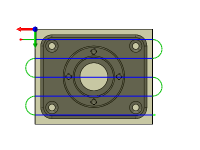

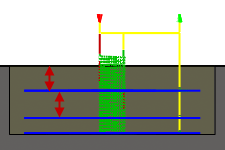

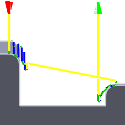

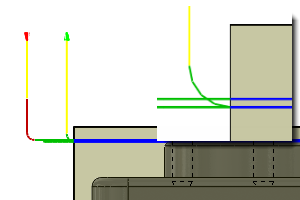

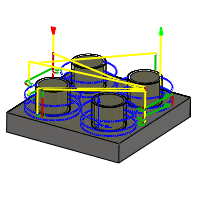

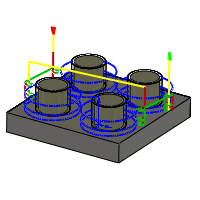

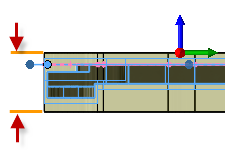

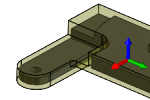

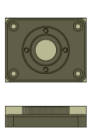

Sortieren nach Tiefe deaktiviert

Sortieren nach Tiefe aktiviert

Sortieren nach Tiefe

Gibt an, dass die Bohrungen nach zunehmender oder abnehmender Z-Ebene zu sortieren sind.

Sortieren nach Bereich

Werkzeugwege werden nach Bereich und nicht nach Tiefe sortiert.

Sortierung optimieren

Gibt an, dass die Bohrungen nach dem kürzestmöglichen Bearbeitungsweg sortiert werden sollen.

Spitzenversatz bis zum Grund

Bei Aktivierung dieser Option bohrt die Werkzeugspitze vollständig durch den Boden durch.

Durchbruchstiefe

Gibt an, wie weit das Werkzeug durch den Boden der Bohrung bohrt, um ein vollständiges Durchbohren zu gewährleisten.

Zyklusart

Die Art des Bohrzyklus.

Inventor CAM stellt eine Reihe von vordefinierten (festen) Bohrzyklen bereit.

Vom ausgewählten Bohrzyklus hängt ab, welche Parameter für die Bohroperation angegeben werden können.

- Bohren mit Eilgangausfahrt - Normale Bohroperation, empfohlen für Bohrungen mit Tiefen von weniger als dem dreifachen Werkzeugdurchmesser.

- Zylindrische Senkung - Verweilen und Eilgangausfahrt - Vergrößert ein Ende einer zuvor erzeugten Bohrung. Das vergrößerte Ende endet gewöhnlich in einem flachen Inneren. Eine Verweilzeit dient zum Verbessern der Oberflächengüte der Bohrung.

- Spanbruch - Teilrückzug - Erzeugt Bohrungen mit Tiefen von mehr als dem drei- oder vierfachen Werkzeugdurchmesser, wobei das Werkzeug in regelmäßigen Abständen zurückgezogen wird, um Späne zu entfernen und/oder die Bohrung mit Kühlmittel zu fluten. Dies wird auch als Ausspanen bezeichnet.

- Tiefbohren - Voller Rückzug - Erzeugt Bohrungen mit Tiefen von mehr als dem drei- oder vierfachen Werkzeugdurchmesser, wobei das Werkzeug in regelmäßigen Abständen aus dem Loch zurückgezogen wird, um Späne zu entfernen und/oder die Bohrung mit Kühlmittel zu fluten. Dies wird auch als Ausspanen bezeichnet.

- Durchbruch - Ermöglicht das Verringern von Vorschub und Geschwindigkeit vor dem Durchbrechen einer Bohrung.

- Geführtes Tieflochbohren - Einlippenbohren - Ein Standard-Tieflochbohrer verfügt über eine einzige effektive Schnittkante. Diese einzigartige Kopfgeometrie unterscheidet ihn von einem konventionellen Spiralbohrer. Beim Bohren wird die Bohrung durch Führungsleisten geglättet, wodurch die Bohrung ihre Geradheit behält. Dieses Verfahren führt zu einer sehr runden Bohrung mit einem Präzisionsdurchmesser, sodass damit auch tiefe, gerade Bohrungen in vielfältigen Materialien erzeugt werden können.

- Gewindebohren - Schneidet mit einem Mehrpunktwerkzeug rechte oder linke Innengewinde in eine runde Bohrung.

- Linksgewinde - Das Gewindewerkzeug dreht beim Schneiden des Gewindes gegen den Uhrzeigersinn in die Bohrung.

- Rechtsgewinde - Das Gewindewerkzeug dreht beim Schneiden des Gewindes im Uhrzeigersinn in die Bohrung.

- Gewindebohren mit Spanbruch - Gewindebohren mit Spanbruch

- Reiben - Reiben (G85) mit Ausfahren

- Bohren-Drehen - Bohren mit Verweilen am Boden und Ausfahren

- Stopp-Bohren - Bohren (G86) mit Spindelstopp am Boden und Eilgangsausfahrt

- Feinbohren - Feinbohren mit bohrungsseitiger Verlagerung

- Rückwärtssenken - Bohren von der Rückseite

- Kreistaschenfräsen

- Bohrfräsen

- Gewindefräsen

- Sondierung - Dient zum Messen eines Elements am Bauteil mittels eines Prüfwerkzeugs. Alternativ können Makros von der Maschine zum Definieren des WKS verwendet werden. Abhängig von der Maschine ist eine spezielle Verarbeitung in den Postprozessoren erforderlich.

Zustell-/Einstechtiefe:

Legt die Tiefe für die erste Einstechbewegung fest, mit der durch wiederholtes Eintauchen und Zurückziehen Späne aus dem Material entfernt und gebrochen werden.

Abnahmebetrag Zustell-/Einstechtiefe:

Der Betrag, um den die Einstechtiefe bei jedem Einstechen verringert wird

Minimale Zustell-/Einstechtiefe:

Die minimal zulässige Zustell-/Einstechtiefe

Aufaddierte Zustell-/Einstechtiefe:

Gibt die Zustell-/Einstechtiefe an, die einen vollständigen Rückzug erzwingt.

Spanbruchabstand:

Bei einer Spanbruchoperation wird der Bohrer nach dem Einstechen in die Bohrung um einen angegebenen Abstand zurückgezogen, um die Blockierung durch Späne zu verhindern.

Verweilen vor Rückzug

Ermöglicht ein Verweilen vor dem Rückzug, um Späne auszudünnen. Dies kann je nach dem bearbeiteten Material die Sicherheitshöhe erheblich vergrößern.

Exzentermaß

Dient zum Festlegen des Abstands, um den ein Bohrstangenwerkzeug vor dem Rückzug von der Wand des Werkzeugwegs wegfährt, um eine Kollision zu vermeiden. Diese Option gilt nur für Bohrzyklen mit Bohrstangen.

Kompensationsrichtung

Gibt die Kompensationsrichtung an.

Seitliche Kompensation:

Gibt die Kompensationsrichtung an.

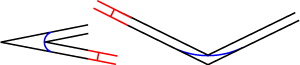

- Linkskompensation (Gleichlauffräsen)

- Rechtskompensation (Gegenlauffräsen)

Kompensationstyp:

Legt den Kompensationstyp fest.

- Im Computer: Die Werkzeugkompensation wird von Inventor CAM automatisch auf Grundlage des ausgewählten Werkzeugdurchmessers berechnet. Die nachbearbeitete Ausgabe enthält den ausgeglichenen Weg direkt anstatt der Codes G41/G42.

- Werkzeugradius-Korrektur (WRK): Die Werkzeugkompensation wird nicht berechnet, sondern es werden G41/G42-Codes ausgegeben, damit der Bediener den Verschleiß und die Kompensation an der Steuerung der Werkzeugmaschine festlegen kann.

- Negativer Korrekturwert - Funktioniert wie bei Auswahl von Im Computer, wobei zusätzlich die Codes G41/G42 ausgegeben werden. Damit kann der Bediener der Werkzeugmaschine den Werkzeugverschleiß an der Steuerung der Werkzeugmaschine einstellen, indem die Differenz in der Werkzeuggröße als negative Zahl eingegeben wird.

- Positiver Korrekturwert - Entspricht der Option Negativer Korrekturwert, außer dass die Verschleißnachstellung als positive Zahl eingegeben wird.

Maximale Zustellung:

Gibt den maximalen Zustellungswert an.

Maximale horizontale Zustellung

Gibt die maximale horizontale Zustellung zwischen Durchgängen an.

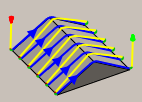

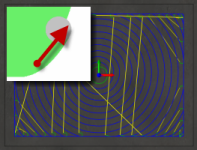

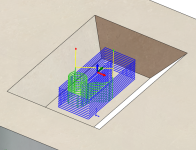

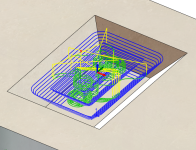

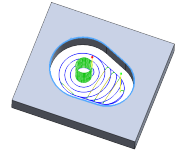

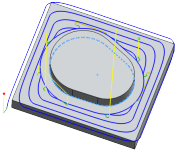

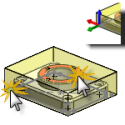

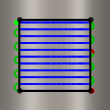

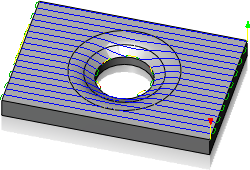

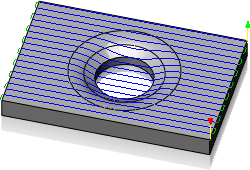

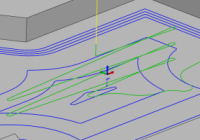

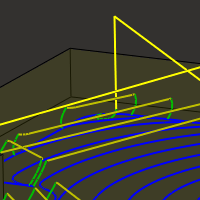

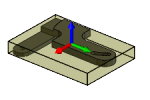

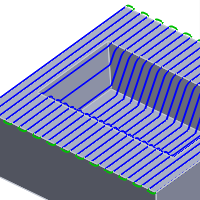

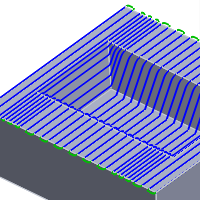

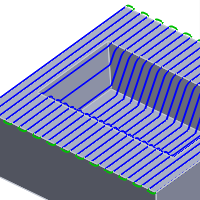

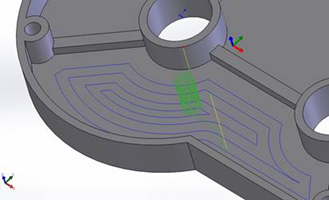

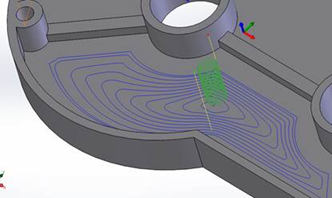

3D-Adaptive Clearing

Herkömmliche 2D-Fräsvorgänge

Glättungsabweichung:

Der Maximalwert für die Glättung bei Schruppvorgängen. Verwenden Sie diesen Parameter, um scharfe Ecken im Werkzeugweg zu vermeiden.

Eckenabweichung

Die maximale Eckenabweichung. Verwenden Sie diesen Parameter, um scharfe Ecken im Werkzeugweg zu vermeiden.

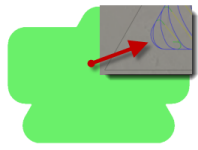

Schlichtdurchgänge

Aktivieren Sie diese Option, um bei Schlichtdurchgängen die Seite des Werkzeugs zu verwenden.

Mit Schlichtdurchgängen

Ohne Schlichtdurchgänge

Anzahl der Schlichtdurchgänge:

Gibt die Anzahl der Schlichtdurchgänge an.

Mit drei Schlichtdurchgängen dargestellt

Querzustellung:

Der maximale Abstand zwischen Schlichtdurchgängen

Erneute Anfahrt bei allen Schlichtdurchgängen

Erzwingt eine vollständige Ein- und Ausfahrt bei allen Schlichtdurchgängen.

Aktiviert

Deaktiviert

Schlichtdurchgang wiederholen

Aktivieren Sie diese Option zum zweimaligen Durchführen des endgültigen Schlichtdurchgangs, um Material vom Rohteil zu entfernen, das aufgrund von Werkzeugdurchbiegung übrig ist.

Grobes Rohteil-Aufmaß:

Gibt das radiale Rohteil-Aufmaß für den Schruppdurchgang an.

Tiefenschnitte

Gibt an, dass mehrere Tiefen geschnitten werden sollen.

Mit mehreren Tiefenschnitten

Ohne mehrere Tiefenschnitte

Maximale Tiefenzustellung:

Gibt die maximale Tiefenzustellung zwischen Z-Ebenen an.

Schlichtzustellungen:

Anzahl der Schlichtdurchgänge mit der Unterseite des Werkzeugs

Mit drei Schlichtdurchgängen dargestellt

Schlichtzustellung:

Die Größe der einzelnen Tiefenzustellungen bei den Schlichtdurchgängen

Schlichtzustellung

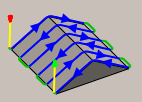

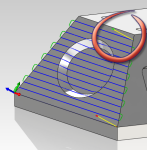

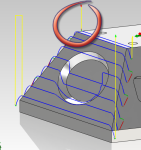

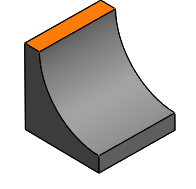

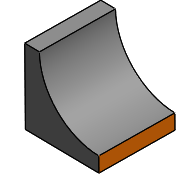

Wandkonik (Grad):

Bestimmt den Konuswinkel der Wände.

Das Definieren eines Neigungswinkels kann verwendet werden, um Elemente, die andernfalls eine 3D-Strategie erfordern würden, mit einer 2D-Strategie zu bearbeiten.

Neigungswinkel 0 Grad

Neigungswinkel 45 Grad

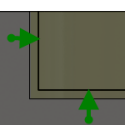

Geometrieauswahl

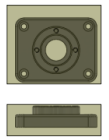

Auswahl unten

Auswahl oben

Schlichten nur bei Endtiefe

Führen Sie das Schlichten nur bei der Endtiefe durch, um zu verhindern, dass an den Wänden Spuren zurückbleiben.

Deaktiviert

Aktiviert

Letzter Schruppdurchgang

Aktivieren zum Anwenden von Schlichtzustellung zu jedem Schruppdurchgang/Schlichten, wenn Sie mehrere Tiefen mit einer oder mehreren Schlichtzustellungen ausführen.

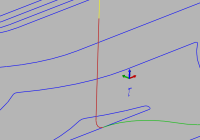

Toleranz:

Die Bearbeitungstoleranz ist die Summe der für die Neuberechnung der Werkzeugwege und für die Geometrietriangulation verwendeten Toleranzen. Eventuelle zusätzliche Filtertoleranzen müssen zu dieser Toleranz hinzugefügt werden, um die Gesamttoleranz zu erhalten.

Hohe Toleranz 0,100

Niedrige Toleranz 0,001

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierfür gleicht CAM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor CAM Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Mehrere Schlichtdurchgänge

Aktivieren Sie diese Option zur Durchführung mehrerer Schlichtdurchgänge.

Glättungsabweichung Schlichten

Der Maximalwert für die Glättung bei Schlichtdurchgängen. Verwenden Sie diesen Parameter, um scharfe Ecken im Werkzeugweg zu vermeiden. Die Einstellung dieses Parameters belässt an den Konturecken mehr Rohteil als angefordert.

Schruppdurchgänge

Aktivieren zur Durchführung von Schruppdurchgängen

Schruppdurchgang zur Abtragung

Gibt an, dass nach Schruppdurchgängen übrige Erhöhungen abzutragen sind. Aktivieren Sie diese Einstellung, um zu verhindern, dass das Werkzeug mit nach Schruppdurchgängen an Wänden verbleibendem Rohteilmaterial kollidiert.

Querzustellung:

Gibt die horizontale Zustellung zwischen Durchgängen an. Vorgabemäßig beträgt dieser Wert 95 % des Werkzeugdurchmessers abzüglich des Werkzeug-Eckenradius.

Horizontale Zustellung

Radiale Querzustellung:

Gibt die radiale Zustellung zwischen Durchgängen an. Die Systemvorgabe basiert auf 50 % des Werkzeugdurchmessers.

Radiale Querzustellung

Querzustellung

Die Querzustellung zwischen Durchgängen, gemessen entlang der Oberfläche

Fasenbreite:

Die (zusätzliche) Breite der Fase

Für Kanten, die nicht bereits gefast sind, ist dies die endgültige Breite der Fase.

Für gefaste Kanten ist dies ein zusätzlicher Versatz, ähnlich wie negatives radiales Rohteil-Aufmaß.

Fasenspitzenversatz:

Dies wird zur Tiefe des Werkzeugwegs hinzugefügt, während das Werkzeug in Kontakt mit der ausgewählten Kante ist. Dies erfolgt durch Anpassen des radialen Versatzes des Werkzeugwegs.

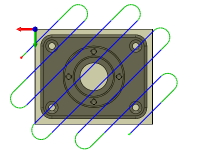

Bearbeitungswinkel:

Gibt die Bearbeitungsrichtung an.

Bearbeitungswinkel 0°

Bearbeitungswinkel 45°

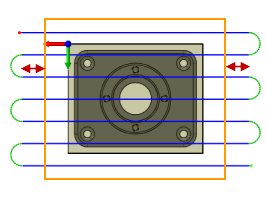

Durchgangserweiterung:

Abstand, um den die Durchgänge über die Begrenzungskontur hinaus erweitert werden.

Durchgangserweiterung

Unterkante/Endhöhe der Bearbeitung

Die maximale Schneidtiefe

Oberkante/Anfangshöhe der Bearbeitung

Gibt die Oberkante des Rohteils an.

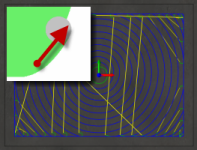

Optimale Zustellung:

Gibt den Betrag des Materialeingriffs an, den die adaptiven Strategien beibehalten müssen.

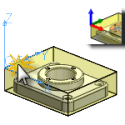

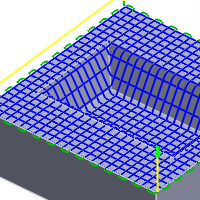

Freiräum-Werkzeugweg mit hoher Drehzahl

Älterer Freiräum-Werkzeugweg

Lastabweichung

Die maximale Abweichung von der optimalen Werkzeuglast. Die Last ist nie höher als die optimale Zustellung plus die Abweichung.

Minimaler Schneidenradius:

Mit festgelegtem minimalem Schneidenradius

Mit festgelegtem minimalem Schneidenradius - Scharfe Ecken im Werkzeugweg werden vermieden, wodurch Rattern in fertigen Bauteilen auf ein Mindestmaß reduziert wird.

Ohne festgelegten minimalen Schneidenradius

Ohne festgelegten minimalen Schneidenradius - Das Werkzeug versucht, auf dem Werkzeugweg überall dort Material freizuräumen, wo es hinreichen kann. Dies erzeugt scharfe Ecken im Werkzeugweg, die im bearbeiteten Bauteil häufig zu Rattern führen.

Schlichttiefenzustellung:

Gibt die Schlichttiefenzustellung für Zwischenschritte an. Diese Schritte erfolgen nach oben in Richtung der Werkzeugachse.

Extrudierte Wände runden

Ermöglicht die Rundung von extrudierten Wänden.

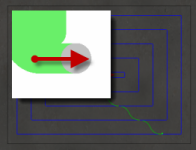

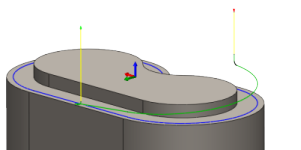

Taschenbearbeitung

Aktivieren Sie diese Option, wenn Sie ausgewählte geschlossene Konturen innen bearbeiten möchten.

Deaktivieren Sie diese Option, wenn Sie ausgewählte geschlossene Konturen außen bearbeiten möchten.

Offene Konturen können nur abgearbeitet werden, wenn diese Option aktiviert ist.

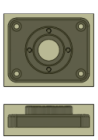

Taschenbearbeitung aktiviert

Taschenbearbeitung deaktiviert

Taschenbearbeitung

Bei aktivierter Option führt die Strategie eine Rampenbewegung in Taschen aus und bearbeitet diese.

Bei deaktivierter Option wird nur von außen nach innen bearbeitet, während Taschen unbearbeitet bleiben.

Manuelle Querzustellung:

Aktivieren Sie diese Option, um die Querzustellung manuell festzulegen.

Minimale Querzustellung:

Gibt die minimale Querzustellung an.

Schnitte mit voller Werkzeugbreite verhindern

Gibt an, dass Schnitte mit voller Werkzeugbreite vermieden werden sollen.

Maximaler Werkzeugeingriff

Gibt den maximalen Werkzeugeingriff für Schnitte mit voller Werkzeugbreite an.

Maximaler Trochoidalradius

Gibt den maximalen Trochoidalradius an.

Flache Bereiche bearbeiten

Gibt an, dass in ebenen Bereichen zusätzliche Z-Ebenen geschnitten werden sollen. Die folgenden beiden Abbildungen zeigen einen Werkzeugweg mit 3D-Kontur.

Deaktiviert

Aktiviert

Minimale Tiefenzustellung in Flachbereichen:

Dieser Parameter steuert die minimal zulässige Tiefenzustellung zwischen den zusätzlichen Z-Ebenen. Er hat Vorrang vor dem Wert für Maximale Querzustellung in Flachbereichen.

Maximale Querzustellung in Flachbereichen:

Dieser Parameter steuert die Zustellung zum Erkennen von Bereichen, in denen zusätzliche Z-Ebenen eingefügt werden sollen. Wenn die normale Tiefenzustellung zu einer Querzustellung führt, die diesen Wert überschreitet, werden zusätzliche Ebenen eingefügt, bis die Querzustellung oder die minimale Tiefenzustellung erreicht ist.

Planbereiche finden

Wenn diese Option aktiviert ist, versucht die Strategie, die Höhen von flachen Bereichen und Spitzen zu erkennen und die Bearbeitung auf diesen Ebenen durchzuführen.

Ist die Option deaktiviert, erfolgt die Bearbeitung exakt bei den angegebenen Tiefenzustellungen.

Minimale Tiefenzustellung

Verwendet beim Erkennen flacher Bereiche. Dies ist die kleinste zulässige einstellbare Tiefenzustellung.

Minimaler axialer Einfügungsbereich:

Aktivieren Sie diese Option, um sicherzustellen, dass während der Zwischenschritte mindestens eine Schneide beim Drehen immer aktiviert ist, um Vibrationen zu vermeiden und den Werkzeugverschleiß zu reduzieren.

Axialer Versatz:

Gibt einen axialen Versatzwert für den Werkzeugweg für die gewählte Kontur an.

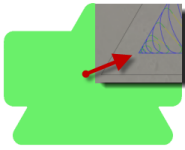

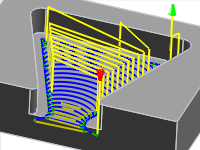

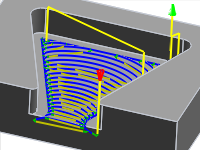

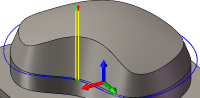

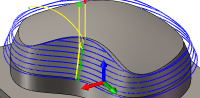

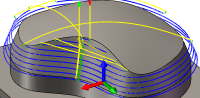

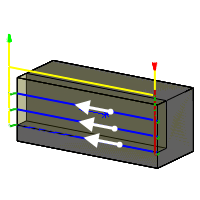

Axiale Offset-Durchgänge

Aktivieren Sie diese Option, um mehrfache Tiefenschnitte auszuführen.

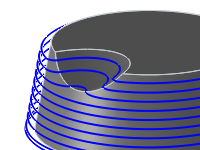

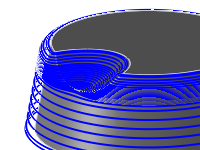

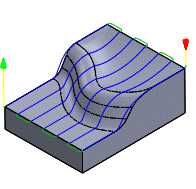

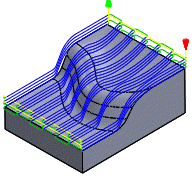

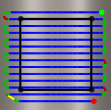

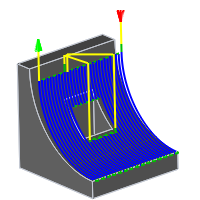

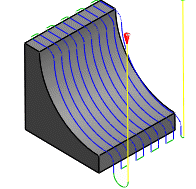

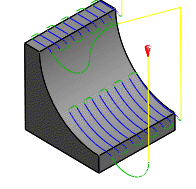

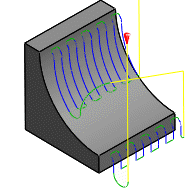

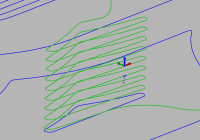

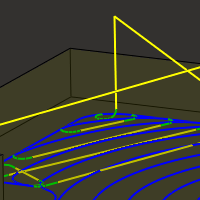

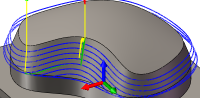

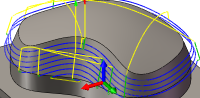

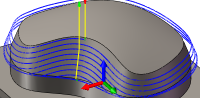

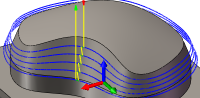

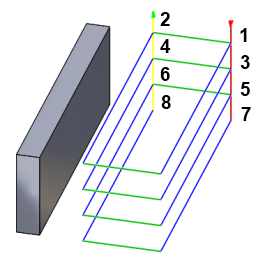

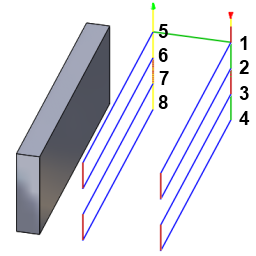

Axiale Offset-Durchgänge werden in vielen 3D-Schlichtstrategien verwendet, um mehrere inkrementelle Durchgänge mit Z-Versatz zu erzeugen. Sie funktionieren ganz ähnlich wie mehrfache Schlichtzustellungen bei 2D-Operationen und eignen sich dazu, einen festen Betrag des Rohteils mittels mehrerer Durchgänge abzutragen. Die folgenden Abbildungen zeigen einen parallelen 3D-Werkzeugweg.

Deaktiviert

Drei axiale Offset-Durchgänge

Maximale Schrupp-Tiefenzustellung:

Bestimmt die maximale Tiefenzustellung zwischen Z-Ebenen beim Schruppen.

Maximale Tiefenzustellung - hier gezeigt ohne Schlichtzustellungen

Anzahl der Tiefenzustellungen:

Gibt die gewünschte Anzahl der Tiefenzustellungen an.

Erweiterung:

Zusätzliche Stärke, die auf das Werkzeug angewendet wird, um Durchgänge entlang von Rundungen zu ermitteln, deren Radius größer als der Radius des Werkzeugs ist.

Bitangentenwinkel:

Ein Winkel (in Grad), der dazu dient, Durchgänge entlang einer Wand oder freien Lasche zu ermitteln.

Anzahl der Querzustellungen begrenzen

Wenn diese Option deaktiviert ist, ist die Anzahl der Zustellungen unbegrenzt. Dies führt zu einer reduzierten Hohlkehlenbearbeitung der gesamten Oberfläche.

Verbindung von innen nach außen

Aktivieren Sie diese Option, um anzugeben, ob die einzelnen Bearbeitungsdurchgänge ohne bestimmte Reihenfolge ausgeführt oder eine Reihenfolge von innen nach außen eingehalten werden soll.

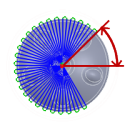

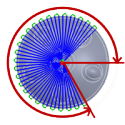

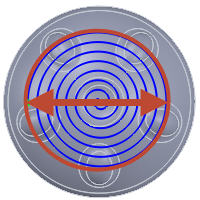

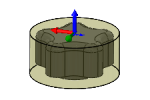

Richtung Innen/Außen:

Gibt an, ob der Werkzeugweg von innen nach außen oder von außen nach innen verläuft. Durch Auswahl der Option Werkzeugweg nicht aufbrechen wird die Ordnung nach Abstand minimiert.

Innen -> Außen

Außen -> Innen

Winkelschritt für die Querzustellung:

Der Winkelschritt (in Grad) zwischen Radialbearbeitungen.

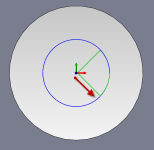

Startwinkel:

Der radiale Startwinkel (in Grad), gemessen von der X-Achse aus der Sicht des WKS.

Startwinkel

Endwinkel:

Der radiale Endwinkel (in Grad), gemessen von der X-Achse aus der Sicht des WKS.

Endwinkel

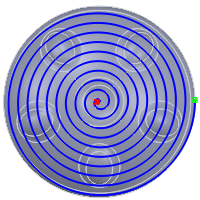

Innenradius:

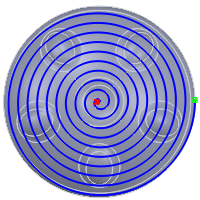

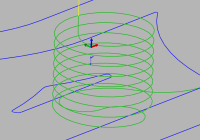

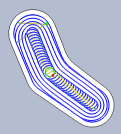

Legt den minimalen Innenradius fest. Die folgenden Abbildungen zeigen einen spiralförmigen 3D-Werkzeugweg.

Kein Innenradius

Innenradius

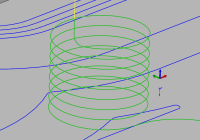

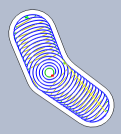

Außenradius:

Legt den maximalen Außenradius fest. Die folgenden Abbildungen zeigen einen spiralförmigen 3D-Werkzeugweg.

Kein Außenradius

Außenradius

Manuelles Zentrum

Das Zentrum der radialen Durchgänge

Im Uhrzeigersinn

Gibt an, dass die Spirale im Uhrzeigersinn ist.

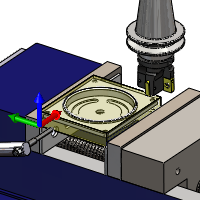

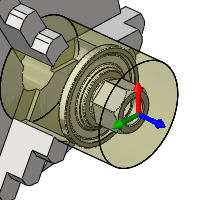

Werkzeugorientierung

Gibt die Ausrichtung des Drehwerkzeugs in Grad an.

Werkzeugorientierung

Überschreibt die im Setup definierte Werkzeugorientierung.

Funktioniert mit allen 2D- und 3D-Operationen zum Steuern der 3+2-Achsenprogrammierung.

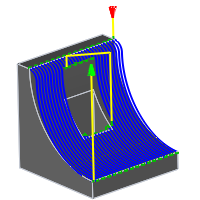

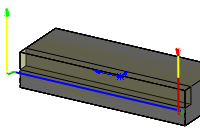

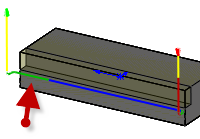

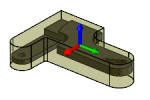

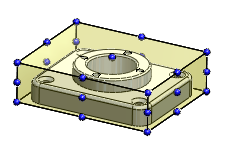

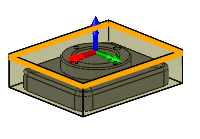

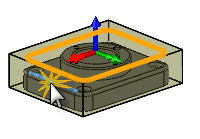

Werkzeugorientierung aktiviert

Werkzeugorientierung deaktiviert

Werkzeugorientierung

Gibt an, wie mithilfe einer Kombination aus Dreiergruppenausrichtungs- und Ursprungsoptionen die Werkzeugorientierung bestimmt wird.

Das Dropdown-Menü Werkzeugansicht stellt die folgenden Optionen zum Festlegen der Ausrichtung der X-, Y- und Z-Dreiergruppenachsen bereit:

- WKS-Orientierung - Verwendet das Werkstück-Koordinatensystem (WKS) des aktuellen Setups für die Werkzeugorientierung.

- Modellorientierung - Verwendet das Koordinatensystem (WKS) des aktuellen Bauteils für die Werkzeugorientierung.

- Z-Achse/-Ebene und X-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der X-Achse aus. Sowohl die Z- als auch die X-Achse kann um 180 Grad gedreht werden.

- Z-Achse/-Ebene und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die Z- als auch die Y-Achse kann um 180 Grad gedreht werden.

- X- und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der X-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die X- als auch die Y-Achse kann um 180 Grad gedreht werden.

- Koordinatensystem wählen - Legt eine bestimmte Werkzeugorientierung für diese Operation anhand von einem Inventor-Benutzerkoordinatensystem (BKS) im Modell fest. Hierbei werden sowohl der Ursprung als auch die Ausrichtung des vorhandenen Koordinatensystems verwendet. Verwenden Sie diese Option, wenn Ihr Modell keinen geeigneten Punkt und keine geeignete Ebene für die gewünschte Operation enthält.

- Achsensubstitution verwenden - Bei der 4-Achsen-Bearbeitung wird mit der Achsensubstitution ein Werkzeugweg erstellt, indem ein Referenzradius verwendet und das runde Bauteil abgewickelt wird, um den Werkzeugweg zu erzeugen.

Das Dropdown-Menü Ursprung bietet die folgenden Optionen zum Lokalisieren des Dreiergruppenursprungs:

- Setup-WKS-Ursprung - Verwendet den WKS-Ursprung des aktuellen Setups als Werkzeugursprung.

- Ursprung des Modells - Verwendet den WKS-Ursprung des aktuellen Bauteils als Werkzeugursprung.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als Dreiergruppenursprung.

- Punkt auf Rohteilbox - Wählen Sie einen Punkt auf der Rohteil-Begrenzungsbox als Dreiergruppenursprung.

- Punkt auf Modellbox - Wählen Sie einen Punkt auf der Modell-Begrenzungsbox als Dreiergruppenursprung.

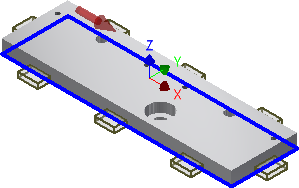

Werkzeugorientierung

Definiert, wie das Werkstück-Koordinatensystem angegeben wird.

Ursprung und Orientierung

Ursprung und Orientierung verwenden - Die Position des WKS wird mithilfe eines Skizzierpunkts oder Rohteilscheitelpunkts und die Orientierung des WKS mithilfe einer Ebene oder planaren Fläche definiert.

Koordinatensystem

Koordinatensystem verwenden - Sowohl die Position als auch die Orientierung des WKS werden mithilfe eines vorhandenen Inventor-Benutzerkoordinatensystems (BKS) definiert.

Rohteil und Orientierung

Rohteil und Orientierung verwenden - Die Position des WKS wird mithilfe einer Position auf dem Rohteil (Beispiel: Oberkante Zentrum) und die Orientierung des WKS mithilfe einer Ebene oder planaren Fläche definiert.

Modell

Aktivieren Sie diese Option zum Überschreiben der Modellgeometrie (Oberflächen/Körper), die im Setup definiert ist.

Setup-Modell einbeziehen

Diese vorgabemäßig aktivierte Option sorgt dafür, dass das im Setup ausgewählte Modell zusätzlich zu den in der Operation ausgewählten Modellflächen einbezogen wird. Wenn Sie dieses Kontrollkästchen deaktivieren, wird der Werkzeugweg nur für die in der Operation ausgewählten Flächen erzeugt.

Geometrie

Wählen Sie ein Skizzierelement aus, oder versuchen Sie, offene oder geschlossene Konturen aus dem Modell auszuwählen, um offene oder geschlossene Konturen für die Bearbeitung zu formen.

Geometrie

Hier können Sie bestimmte Zielbauteilflächen angeben.

- Von Setup-Modell verwendet die gesamte verfügbare Geometrie im Bauteil oder in der Baugruppe oder die bei der Erstellung einer Setup-Referenz angegebene Geometrie.

- Von Auswahl verwendet nur die ausgewählten Körper, Flächen oder Oberflächen.

Beachten Sie, dass Körper vorgabemäßig ausgewählt werden.

Wenn Sie stattdessen einzelne Flächen auswählen möchten, müssen Sie entweder Andere auswählen verwenden oder den Auswahlfilter so ändern, dass nur Flächen ausgewählt werden.

Flächen vermeiden/berühren

Gibt die zu vermeidenden Flächen an. Bei aktivierter Option verlaufen die Werkzeugwege in einem festgelegten Abstand zu den ausgewählten Oberflächen.

Deaktiviert

Aktiviert

Sicherheitshöhe:

Das Werkzeug bleibt stets in diesem Abstand von den ausgewählten Oberflächen.

Flächen berühren

Bewirkt die Umkehrung der Einstellung Flächen vermeiden. Bei aktivierter Option müssen die zu vermeidenden Flächen innerhalb des gegebenen Sicherheitsabstands berührt werden. Die restlichen Oberflächen hingegen werden vermieden.

Flächen berühren

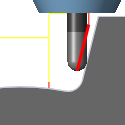

Steigend/stechend fräsen:

Verwenden Sie diese Option, um jeden Durchgang in Segmente aufzuteilen, sodass jedes Werkstück entweder nur mit Abwärts- oder Aufwärtsbewegungen bearbeitet wird. Dies ist nützlich beim Einsatz von Fräsern mit Schneideinsatz, die auf eine bestimmte Schneidrichtung beschränkt sind.

Werkzeugweg nicht aufbrechen

Stechend fräsen

Begrenzungskontur:

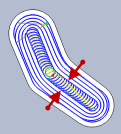

Der Begrenzungsmodus gibt an, wie die Begrenzung des Werkzeugwegs definiert wird. Die folgenden Bilder zeigen einen radialen 3D-Werkzeugweg.

Beispiel 1

Beispiel 2

Begrenzungsmodi:

- Keine - Die Werkzeugwege bearbeiten das gesamte Rohteil ohne Einschränkung.

- Begrenzungsbox - Enthält Werkzeugwege innerhalb eines Rahmens, der durch die maximale Größe des Bauteils (vom WKS aus gesehen) bestimmt wird.

-

Begrenzungsbox

- Umriss (Silhouette) - Enthält Werkzeugwege innerhalb einer Begrenzung, die durch den Bauteilschatten (vom WKS aus gesehen) bestimmt wird

Umriss (Silhouette)

- Von Auswahl - Enthält Werkzeugwege innerhalb eines Bereichs, der durch eine ausgewählte Begrenzung bestimmt wird.

Von Auswahl

Werkzeugbegrenzung:

Die Werkzeugbegrenzung wird verwendet, um die Position des Werkzeugs in Bezug zu einer oder mehreren ausgewählten Begrenzungen zu kontrollieren.

Innen

Das gesamte Werkzeug bleibt innerhalb der Begrenzung. Dies könnte dazu führen, dass die gesamte innerhalb der Begrenzung liegende Oberfläche nicht bearbeitet wird.

Innen

Zentrum

Die Begrenzung grenzt das Zentrum des Werkzeugs ein. Diese Einstellung stellt sicher, dass die gesamte Oberfläche innerhalb der Begrenzung bearbeitet wird. Es könnten jedoch auch Bereiche außerhalb der Begrenzung(en) bearbeitet werden.

Zentrum

Außen

Der Werkzeugweg wird innerhalb der Begrenzung erstellt, aber der Werkzeugrand kann sich auf dem äußeren Rand der Begrenzung bewegen.

Außen

Um die Begrenzung zu versetzen, verwenden Sie den Parameter Zusätzlicher Versatz.

Zusätzlicher Versatz:

Der zusätzliche Versatz wird auf die ausgewählte(n) Begrenzung(en) und die Werkzeugbegrenzung angewendet.

Bei einem positiven Wert wird die Begrenzung nach außen versetzt. Ist allerdings die Werkzeugbegrenzung auf Innen festgelegt, führt ein positiver Wert zu einem Versatz nach innen.

Negativer Versatz mit Werkzeugzentrum auf Begrenzung

Kein Versatz mit Werkzeugzentrum auf Begrenzung

Positiver Versatz mit Werkzeugzentrum auf Begrenzung

Um sicherzustellen, dass der Werkzeugrand die Begrenzung überlappt, wählen Sie die Werkzeugbegrenzungsmethode Außen und geben einen niedrigen positiven Wert an.

Um sicherzustellen, dass der Werkzeugrand die Begrenzung nicht berührt, wählen Sie die Werkzeugbegrenzungsmethode Innen und geben einen niedrigen positiven Wert an.

Werkzeugkontaktpunkt auf Begrenzung

Bei aktivierter Option wird angegeben, dass die Begrenzung einschränkt, wo das Werkzeug das Bauteil berührt, und nicht die Position des Werkzeugzentrums.

Deaktiviert

Aktiviert

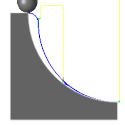

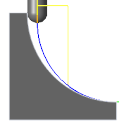

Der Unterschied wird unten anhand eines parallelen Werkzeugwegs bei Verwendung eines Kugelschlichtfräsers veranschaulicht.

Deaktiviert

Aktiviert

Nur Kontaktbereiche

Steuert, ob Werkzeugwege dort generiert werden, wo das Werkzeug nicht in Kontakt mit der Bearbeitungsfläche ist. Ist die Option deaktiviert, werden die Werkzeugwege an den Rand der Begrenzung und über Öffnungen im Werkstück ausgedehnt.

Aktiviert

Deaktiviert

Neigung

Enthält Werkzeugwege basierend auf einem angegebenen Winkelbereich.

0° - 90°

0° - 45°

45° - 90°

Die Neigungswinkelbegrenzung wird durch die Parameter Von Neigungswinkel und Bis Neigungswinkel auf der Registerkarte Geometrie bestimmt. Die Winkel sind definiert von 0° (horizontal) bis 90° (vertikal).

Es werden nur Bereiche bearbeitet, die größer oder gleich den Werten der Parameter Von Neigungswinkel und Bis Neigungswinkel sind.

Die Neigungswinkelbegrenzung wird von den meisten 3D-Bearbeitungsstrategien unterstützt. Beispielsweise dient die Neigungswinkelbegrenzung dazu, eine ausgewählte Werkzeugwegstrategie auf Winkel zu begrenzen, die am besten geeignet sind. So eignet sich Paralleles Schlichten besser für flache Bereiche, während Konturschlichten besser für steile Bereiche geeignet ist.

Von Neigungswinkel:

Von Neigungswinkel wird von der horizontalen Ebene (0°) definiert. Nur Bereiche größer oder gleich diesem Wert werden bearbeitet.

Neigungswinkel von 0°

Bis Neigungswinkel:

Bis Neigungswinkel wird von der horizontalen Ebene (0°) definiert. Nur Bereiche kleiner oder gleich diesem Wert werden bearbeitet.

Neigungswinkel bis 90°

Rückzugsart:

Steuert, wie sich das Werkzeug zwischen Schnittdurchgängen bewegt. Die folgenden Abbildungen zeigen die Strategie Flow-U/V + 5-Achsen-Stirnen.

- Voller Rückzug - Das Werkzeug wird am Ende des Durchgangs vollständig bis zur Rückzugshöhe zurückgezogen, bevor es über den Startpunkt des nächsten Durchgangs bewegt wird.

- Minimaler Rückzug - Das Werkzeug wird gerade nach oben auf die niedrigste freie Höhe (zuzüglich eines eventuell angegebenen Sicherheitsabstands) über dem Werkstück bewegt.

- Kürzester Weg - Bewegt das Werkzeug im kürzestmöglichen Abstand in einer geraden Linie zwischen Werkzeugwegen.

Achtung: Die Option Kürzester Weg darf auf Maschinen nicht verwendet werden, die keine linearisierten Eilgang-Bewegungen mit geraden G0-Bewegungen unterstützen. Diese unterscheiden sich von G0-Bewegungen, die mit maximaler Geschwindigkeit auf allen Achsen erfolgen (sogenannte Führungsverlängerungsbewegungen). Wenn diese Regel nicht eingehalten wird, kommt es zu Maschinenbewegungen, die von der Software nicht korrekt simuliert werden können und möglicherweise einen Werkzeug-Crash verursachen.Bei CNC-Maschinen, die keine linearisierten Eilgang-Bewegungen unterstützen, kann der Postprozessor modifiziert werden, um alle G0-Bewegungen in G1-Bewegungen mit Schnellvorschub umzuwandeln. Wenden Sie sich an den Technischen Support, um weitere Informationen oder Anweisungen zum entsprechenden Modifizieren der Postprozessoren zu erhalten.

Schnellvorschub-Einstellungen:

Gibt an, wann Eilgang-Bewegungen als echte Eilgang-Bewegungen (G0) und wann als Schnellvorschub-Bewegungen (G1) ausgegeben werden sollen.

- G0-Bewegungen in allen drei Achsen - Alle Eilgang-Bewegungen bleiben erhalten.

- G0-Bewegungen axial und radial - Eilgang-Bewegungen, die nur horizontal (radial) oder vertikal (axial) verlaufen, werden als echte Eilgang-Bewegungen ausgegeben.

- G0-Bewegungen nur axial - Nur Eilgang-Bewegungen, die vertikal verlaufen, werden ausgegeben.

- G0-Bewegungen nur radial - Nur Eilgang-Bewegungen, die horizontal verlaufen, werden ausgegeben.

- G0-Bewegung in einer Achse - Nur Eilgang-Bewegungen, die in einer Achse (X, Y oder Z) verlaufen, werden ausgegeben.

-

Schnellvorschub immer benutzen - Eilgang-Bewegungen werden als G1-Bewegungen (Schnellvorschub-Bewegungen) statt als G0-Bewegungen (Eilgang-Bewegungen) ausgegeben.

Dieser Parameter wird gewöhnlich festgelegt, um Kollisionen bei Eilgängen auf Maschinen zu vermeiden, die Führungsverlängerungsbewegungen im Eilgang durchführen.

Schnellvorschub:

Der zu verwendende Vorschub für als G1 statt als G0 ausgegebene Eilgang-Bewegungen

G0-Rückzug zulassen

Vor dem Rückzug wegbewegen

Aktivieren Sie diese Option, um das Werkzeug vor dem Rückzug nach Möglichkeit vom Rohteil wegzubewegen. Wenn Sie diese Option deaktivieren, kann das Werkzeug beim Rückzug das Rohteil berühren.

Bei aktivierter Option erfolgen Rückzüge als Eilgang-Bewegungen (G0). Deaktivieren Sie die Option, um Rückzüge mit Ausfahrvorschub zu erzwingen.

Sicherheitsabstand:

Mindestabstand zwischen dem Werkzeug und den Bauteilflächen während Rückzugsbewegungen. Der Abstand wird gemessen, nachdem das Aufmaß angewendet wurde. Wird also ein negatives Aufmaß verwendet, muss unbedingt sichergestellt werden, dass der Sicherheitsabstand groß genug ist, um Kollisionen zu vermeiden.

Maximaler Flächenkontaktabstand:

Gibt den maximal zulässigen Abstand für Bewegungen mit Flächenkontakt an.

1 Zoll Maximaler Flächenkontaktabstand

2 Zoll Maximaler Flächenkontaktabstand

Flächenkontaktebene:

Verwenden Sie diese Einstellung, um zu steuern, wann beim Umfahren von Hindernissen der Flächenkontakt beibehalten und kein Rückzug stattfinden soll. In der Regel wird für die Strategie Adaptiv bei einem langsameren Rückzug Ihrer CNC-Maschine ein größerer Flächenkontakt empfohlen als bei Schnellvorschub-Bewegungen. Wählen Sie in solchen Fällen im Dropdown-Menü Flächenkontaktebene einen höheren Wert aus. Der Wert kann in Schritten von jeweils 10 % zwischen dem Minimum von 0 % und dem Maximum von 100 % erhöht werden.

Min. Profildurchmesser festlegen

Über diese Option kann ein minimaler Profildurchmesser festgelegt werden. Wenn ein Bearbeitungsbereich kleiner als der angegebene minimale Profildurchmesser ist, wird der Bereich nicht bearbeitet.

Minimaler Profildurchmesser:

Gibt die minimal zu schneidende Kavität an.

Richtung:

Über die Option Richtung können Sie steuern, ob Inventor CAM versuchen soll, entweder Gleichlauf- oder Gegenlauffräsen beizubehalten.

Gleichlauf

Wählen Sie Gleichlauf, um alle Durchgänge in einer einzigen Richtung zu bearbeiten. Bei Auswahl dieser Methode versucht Inventor CAM, Gleichlauffräsen relativ zu den ausgewählten Begrenzungen zu verwenden.

Gleichlauf

Gegenlauf

Hiermit wird die Richtung des Werkzeugwegs gegenüber der Einstellung Gleichlauf umgekehrt, um einen Gegenlauf-Werkzeugweg zu erzeugen.

Gegenlauf

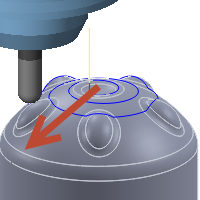

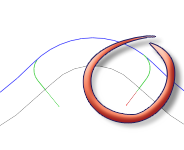

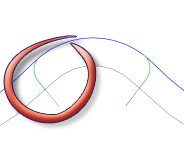

Spiralförmige Führungsbewegung verwenden

Ermöglicht die Verwendung spiralförmiger Ein-/Ausfahrbewegungen anstelle von kreisförmigen Ein-/Ausfahrbewegungen.

WZ unten halten

Bei aktivierter Option vermeidet die Strategie den Rückzug, wenn der Abstand zum nächsten Bereich unter dem angegebenen Flächenkontaktabstand liegt.

Beide Richtungen

Bei aktivierter Option werden Durchgänge in beide Richtungen durchgeführt. Deaktivieren Sie die Option, um nur Gleichlaufbearbeitung zu erzwingen.

Ein-/Ausfahrmodus:

Die Einstellungen des Ein-/Ausfahrmodus ermöglichen eine sehr spezifische Steuerung der Ein- und Ausfahrten. Es stehen fünf Optionen zur Verfügung.

- Abbruch - Führt zu einem Fehler, wenn das Ein- oder Ausfahren nicht ohne Kollision möglich ist. In diesem Fall muss der Benutzer eingreifen und die Ein-/Ausfahrt anpassen.

- Durchgänge verwerfen - Löscht alle Durchgänge, die mit den jeweiligen Einstellungen nicht erreicht werden können. Bei dieser Option bleibt Restmaterial für nachfolgende Operationen übrig.

- Ein-/Ausfahrt verschieben - Verschiebt die Ein-/Ausfahrposition an eine andere Stelle auf dem Bauteil, bis genügend Platz verfügbar ist, wobei die Ein-/Ausfahrt selbst jedoch beibehalten wird.

- Dreh-Ein-/Ausfahrbewegung - Ändert den Ein-/Ausfahrwinkel, bis genügend Platz verfügbar ist.

- Rückzugsbewegung - Der Ein-/Ausfahrmodus mit dem höchsten Automatisierungsgrad und zugleich die Vorgabeeinstellung. Ermöglicht das Verbinden aller Bauteile und führt, falls keine andere Möglichkeit besteht, gegebenenfalls auch einen radialen Rückzug aus. Dies ist die empfohlene Einstellung.

Feste Ein-/Ausfahrrichtung verwenden

Gibt an, dass die angegebenen Ein-/Ausfahrrichtungen immer relativ zum XZ-Koordinatensystem sind. Wenn diese Option deaktiviert ist, sind die Ein-/Ausfahrrichtungen relativ zur vorderen/hinteren Schnittrichtung der einzelnen Durchgänge.

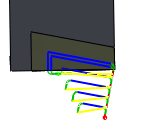

Einfahrt

Aktivieren zum Erstellen einer Einfahrt

Einfahrt

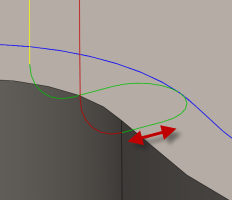

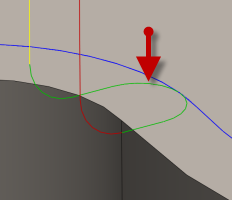

Horizontaler Einfahrradius:

Gibt den Radius für horizontale Einfahrbewegungen an.

Horizontaler Einfahrradius

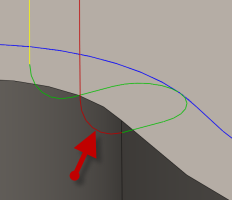

Anfahrwinkel Geometrie:

Gibt das Sweeping des Bogens der Einfahrt an.

Sweep-Winkel 90 Grad

Sweep-Winkel 45 Grad

Lineare Einfahrdistanz:

Legt die Länge der linearen Einfahrbewegung fest, bei der die Radiuskompensation im Controller aktiviert wird.

Lineare Einfahrdistanz

Lotrecht

Ersetzt die tangentialen Verlängerungen der Einfahr-/Ausfahrbogen durch eine lotrecht zu den Bogen stehende Bewegung.

Mit lotrechter Einfahrt/Ausfahrt dargestellt

Beispiel: Eine Bohrung mit Ein-/Ausfahrt-Bogen, die so groß wie möglich sind (je größer der Bogen, desto geringer die Wahrscheinlichkeit von Verweilzeitmarkierungen), und wo eine lineare Tangente nicht möglich ist, da sie sich in die Seite der Bohrung erstrecken würde.

Vertikaler Einfahrradius:

Der Radius des vertikalen Bogens zum Glätten der Einfahrbewegung, wenn diese zum Werkzeugweg selbst erfolgt

Vertikaler Einfahrradius

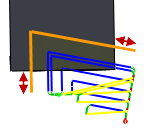

Ausfahrt

Aktivieren zum Erstellen einer Ausfahrt

Ausfahrt

Wie Einfahrt

Gibt an, dass die Ausfahrtdefinition identisch zur Einfahrtdefinition sein soll.

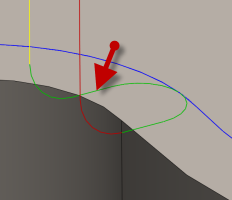

Horizontaler Ausfahrradius:

Gibt den Radius für horizontale Ausfahrbewegungen an.

Horizontaler Ausfahrradius

Ausfahrwinkel Geometrie:

Gibt das Sweeping des Bogens der Ausfahrt an.

Lineare Ausfahrdistanz:

Legt die Länge der linearen Ausfahrbewegung fest, bei der die Radiuskompensation im Controller aktiviert wird.

Lineare Ausfahrdistanz

Lotrecht

Ersetzt die tangentialen Verlängerungen der Einfahr-/Ausfahrbogen durch eine lotrecht zu den Bogen stehende Bewegung.

Mit lotrechter Einfahrt/Ausfahrt dargestellt

Beispiel: Eine Bohrung mit Ein-/Ausfahrt-Bogen, die so groß wie möglich sind (je größer der Bogen, desto geringer die Wahrscheinlichkeit von Verweilzeitmarkierungen), und wo eine lineare Tangente nicht möglich ist, da sie sich in die Seite der Bohrung erstrecken würde.

Vertikaler Ausfahrradius:

Gibt den vertikalen Ausfahrradius an.

Vertikaler Ausfahrradius

Materialeinfahrt

Materialeinfahrt aktivieren

Mit einem Rampenwinkel von 15 Grad dargestellt

Rampentyp:

Gibt an, wie das Werkzeug bei jedem Tiefenschnitt abgesenkt wird.

Vorbohren

Zum Verwenden der Option Vorbohren müssen ein oder mehrere Startbohrungspositionen definiert werden.

Tauchfräsen

Zick/Zack (Rampe)

Beachten Sie die glatten Übergänge beim Typ Zick/Zack (Rampe).

Profil

Profil glätten

Schrägung

Verbindungsart der Querzustellung:

Gibt die Art der Verbindung zwischen Durchgängen an.

- Kein Kontakt - Seitliche Zustellungen sind nicht auf derselben Z-Ebene miteinander verbunden, sondern werden über eine Rückzugsbewegung verbunden.

- Gerade Linie - Einfache direkte Verbindungen mittels gerader Linien.

- Kürzester Weg - Der kürzestmögliche Werkzeugweg zwischen Bearbeitungsbereichen. Dies ist typischerweise eine Bewegung in gerader Linie.

- Glätten/Kurve - Verwendung von glatten tangentialen Bewegungen mittels echter Bogen (wo zutreffend).

Eintauchen zulassen

Ermöglicht vertikales Eintauchen. Bei Aktivierung dieser Option werden alle anderen Arten von vertikalen Einfahrbewegungen deaktiviert. Die Maschine fährt mit der für das Werkzeug angegebenen Eintauchrate vertikal nach unten zur nächsten Bearbeitungsebene.

Helikale Rampenbewegungen zulassen

Bei aktivierter Option werden, wo dies möglich ist, helikale Rampenbewegungen erzeugt.

Konturrampen zulassen

Bei aktivierter Option werden Konturrampen (oder Profilrampen) erzeugt.

Glatte Konturrampen zulassen

Bei aktivierter Option werden geglättete Konturrampen erzeugt.

Zick/Zack-Rampenbewegungen zulassen

Bei aktivierter Option werden Zick/Zack-Rampen erzeugt.

Eintauchen außerhalb des Rohteils zulassen

Bei Aktivierung dieses Parameters wird nicht das Material innerhalb der Kontur eines ausgewählten Bereichs bearbeitet, sondern das Material außerhalb der ausgewählten Kontur. Dies wird durch Auswahl einer zusätzlichen Rohteilkontur ermöglicht.

Deaktivieren Sie diesen Parameter, um Rampenbewegungen in das Rohteil zu erzwingen.

Rampenwinkel (Grad):

Gibt den maximalen Rampenwinkel an.

Anstiegsverjüngungswinkel (Grad):

Der gewünschte Verjüngungswinkel der spiralförmigen Anstiege. Verwenden Sie diese Einstellung, um den Werkzeugschaft in einigem Abstand vom Rohteil zu halten, sodass bei Anstiegsbewegungen die Späne besser entweichen können.

Maximale Rampentiefenzustellung:

Gibt die maximale Tiefenzustellung pro Umdrehung auf dem Rampenprofil an. Über diesen Parameter kann die Werkzeuglast begrenzt werden, wenn während Rampenbewegungen Schnitte mit voller Werkzeugbreite durchgeführt werden.

Sicherheitshöhe Rampe:

Rampenhöhe über der aktuellen Rohteilebene.

Radialer Abstand Rampeneinfahrt:

Gibt den Mindestabstand zur Kontur für die Einfahrschrägung an.

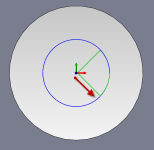

Durchmesser Einfahrhelix:

Gibt den Durchmesser der Einfahrhelix an.

Glätte Rampen

Bei aktivierter Option werden Rampen tangential auf allen drei Achsen gestartet und beendet.

Die Rampenbewegung erfolgt ohne Unterbrechungen in der Ableitung erster Ordnung, sodass glatte Kurven anstelle der üblichen Knicke im Werkzeugweg entstehen.

Minimaler Einfahrdurchmesser:

Gibt den minimalen Einfahrdurchmesser an.

Konturrampe erzwingen

Aktivieren Sie diese Option, um eine Konturrampe über den ausgewählten Konturen zu erzwingen.

Dies kann z. B. zum Ausräumen von Bohrungen verwendet werden.

Durchgänge beschneiden

Aktivieren Sie diese Option, um die Durchgänge so zu beschneiden, dass sie an die Führungsbewegungen angepasst werden. Wo dies nicht möglich ist, ermöglicht diese Option die konstante CNC-Bearbeitung mit Schnellvorschub. Bei deaktivierter Option wird die Bearbeitung des gesamten Durchgangs erzwungen. Dies kann zu scharfen Bewegungen führen, und möglicherweise wird der minimale Eckradius nicht eingehalten.

Manueller Einfahrdurchmesser

Wenn diese Option aktiviert ist, kann der minimale Einfahrdurchmesser festgelegt werden.

Kontaktrampen-Winkel

Der maximale Winkel von Kontaktrampen.

Kontaktrampe glätten

Gibt an, dass die Kontaktrampe geglättet werden soll.

Zacken entfernen

Ermöglicht die Entfernung von Zacken im Werkzeugweg.

Max. Zackenwinkel

Gibt den Winkel der Durchgänge an, der einen Zacken auslöst.

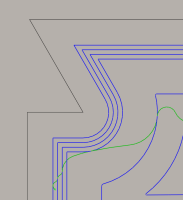

Glättungsfilter

Glättet den Werkzeugweg, indem überschüssige Punkte entfernt und Bogen innerhalb der definierten Filtertoleranz angepasst werden.

Glättungsfilter aus

Glättungsfilter ein

Die Glättung dient dazu, den Umfang des Codes zu verringern, ohne dass dies auf Kosten der Genauigkeit geht. Bei der Glättung werden kollineare Linien durch eine Linie und Tangentialbogen ersetzt, um mehrere Linien in gewölbten Bereichen zu ersetzen.

Die Auswirkungen des Glättungsfilters können beträchtlich sein. Die Größe der G-Code-Datei kann um 50 % oder mehr reduziert werden. Die Maschine läuft schneller und reibungsloser, und die Oberflächengüte wird verbessert. Der Umfang der Codereduzierung hängt davon ab, wie gut sich der Werkzeugweg für die Glättung eignet. Werkzeugwege, die primär in einer Hauptebene (XY, XZ, YZ) liegen, wie z. B. parallele Werkzeugwege, lassen sich gut filtern. Bei Werkzeugwegen, auf die dies nicht zutrifft (wie 3D-HSC-Kontur), ist die Reduzierung geringer.

Glättungstoleranz:

Gibt die Toleranz des Glättungsfilters an.

Die Glättung funktioniert am besten, wenn die Toleranz (die Genauigkeit, mit der der ursprüngliche, linearisierte Werkzeugweg generiert wird) größer oder gleich der Glättungstoleranz (Linien-/Bogenanpassung) ist.

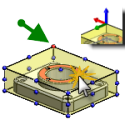

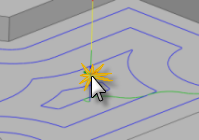

Restmaterialbearbeitung

Verwendung der Restmaterialbearbeitung

Restmaterialbearbeitung

Beschränkt die Operation darauf, nur Material zu entfernen, das von einem vorherigen Werkzeug oder bei einer vorherigen Operation nicht entfernt werden konnte.

Restmaterialbearbeitung EIN

Restmaterialbearbeitung AUS

Restmaterialquelle:

Gibt die Quelle an, auf deren Grundlage die Restmaterialbearbeitung berechnet werden soll.

- Von vorherigen Operation(en)

- Von Operation(en)

- Von Werkzeug

- Von Datei (.stl)

- Von Volumenkörper(n)

- Von Setup-Rohteil

Von Setup-Rohteil

Alle verbundenen Operationen verknüpfen

Alle verbundenen Operationen verknüpfen.

Alle vorhergehenden Operationen einschließen

Alle vorhergehenden Operationen einschließen

Auflösung:

Gibt die Auflösung des Restmaterials an.

Überlappung:

Dieser Wert gibt an, wie viel Restmaterial Sie ignorieren können. Verwenden Sie diesen Parameter, um unerwünschte Durchgänge bei wenig Restmaterial zu vermeiden.

Werkzeugdurchmesser:

Gibt den Durchmesser des Werkzeugs für die Restmaterialbearbeitung an.

Eckradius:

Gibt den Eckradius des Werkzeugs für die Restmaterialbearbeitung an.

Konuswinkel:

Gibt den Konuswinkel des Werkzeugs für die Restmaterialbearbeitung an.

Schulterlänge:

Gibt die Schulterlänge des Werkzeugs für die Restmaterialbearbeitung an.

Datei:

Gibt die Restmaterialdatei an.

Anpassung:

Wählt die Restmaterialanpassung zum Ignorieren bzw. Sicherstellen des Fräsens kleiner Überhöhungen aus.

- Wie berechnet verwenden

- Überhöhungen ignorieren

- Überhöhungen bearbeiten

Offset-Einstellung:

Dieser Parameter gibt abhängig von der Einstellung Restmaterial anpassen den zu ignorierenden oder zusätzlich zu entfernenden Betrag des Rohteils an. Der Parameter dient in erster Linie dazu, mit der Einstellung Überhöhungen ignorieren die Bearbeitung von geringfügigem Restmaterial zu verhindern.

Restmaterialoperation

Gibt die Restmaterialoperation an.

Aufmaß Restmaterial

Gibt das Aufmaß Restmaterial an.

Sicherheitshöhe

Die Sicherheitshöhe ist die erste Höhe, die das Werkzeug auf seinem Weg zum Beginn des Werkzeugwegs per Eilgang ansteuert.

Sicherheitshöhe

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Sicherheitshöhen-Offset:

Der Sicherheitshöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Sicherheitshöhenmodus angewendet.

Rückzugshöhe

Der Modus Rückzugshöhe legt die Höhe fest, zu der das Werkzeug nach oben verschoben wird, bevor die nächste Schnittbewegung erfolgt. Der Wert des Modus Rückzugshöhe muss über dem Wert für Anfahrhöhe und Oberkante/Anfangshöhe der Bearbeitung liegen. Der Modus Rückzugshöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Rückzugshöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Rückzugshöhen-Offset:

Der Rückzugshöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Rückzugshöhenmodus angewendet.

Anfahrhöhe

Der Modus Anfahrhöhe legt die Höhe fest, zu der das Werkzeug im Eilgang verschoben wird vor dem Ändern zum Vorschub, um in das Bauteil einzutauchen. Der Modus Anfahrhöhe muss über der Oberkante / Anfangshöhe der Bearbeitung liegen. Bei einer Bohrung wird diese Höhe als die ursprüngliche Anfahrhöhe und Einstech-Rückzugshöhe verwendet. Der Modus Anfahrhöhe wird zusammen mit dem nachfolgenden Versatz verwendet, um die Höhe festzulegen.

Anfahrhöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Deaktiviert: Deaktivieren Sie die Option Anfahrhöhe, um das Werkzeug im Eilgang auf die Einfahrt zu bewegen.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Anfahrhöhen-Offset:

Der Anfahrhöhen-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Anfahrhöhenmodus angewendet.

Oberkante/Anfangshöhe der Bearbeitung

Über den Modus Oberkante/Anfangshöhe der Bearbeitung wird die Höhe festgelegt, die die Oberkante/Anfangshöhe des Schnitts beschreibt. Der Wert des Modus Oberkante/Anfangshöhe der Bearbeitung muss über dem Wert für Unterkante/Endhöhe der Bearbeitung liegen. Der Modus Oberkante/Anfangshöhe der Bearbeitung wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Oberkante/Anfangshöhe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Oberkanten-Offset:

Der Oberkanten-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Modus Oberkante/Anfangshöhe der Bearbeitung angewendet.

Endtiefe der Bearbeitung

Der Modus Endtiefe der Bearbeitung bestimmt die Endhöhe/-tiefe der Bearbeitung und die niedrigste Tiefe, auf die das Werkzeug in das Rohteil abgesenkt wird. Der Wert des Modus Endtiefe der Bearbeitung muss unter dem Wert für Oberkante/Anfangshöhe der Bearbeitung liegen. Der Modus Endtiefe der Bearbeitung wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Endtiefe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der ausgewählten Bearbeitungskontur: Inkrementeller Abstand von einer im Modell ausgewählten Kontur

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

- Bis Fasenbreite: Erlaubt dem Werkzeug, gerade so weit zu bohren, dass die Fasenbreite dem Eingangsparameter entspricht. Der Eingangsparameter darf die Fasenbreite des Werkzeugs nicht überschreiten. Der berechnete Höhenversatz ist abhängig von den Parametern des Werkzeugs (Durchmesser, Spitzendurchmesser und Spitzenwinkel) und vom Durchmesser der Bohrung. Zu den zulässigen Auswahlmöglichkeiten gehören zylindrische Flächen, Kreise oder Bogen.

- Bis Fasendurchmesser: Der Durchmesser der neuen Bohrung entspricht dem Eingangsparameter. Daher darf der Eingangsparameter den Durchmesser des Werkzeugs nicht überschreiten. Der berechnete Höhenversatz ist abhängig von den Parametern des Werkzeugs und unabhängig von der Bohrungsauswahl. Zu den zulässigen Auswahlmöglichkeiten gehören zylindrische Flächen, Kreise oder Bogen.

Unterkanten-Offset:

Der Unterkanten-Offset wird in Abhängigkeit von dem in der oben stehenden Dropdown-Liste ausgewählten Modus Endtiefe der Bearbeitung angewendet.

Abstand

Gibt die zylindrische Ebene an, auf die das Werkzeug am Anfang und am Ende einer Operation zurückgezogen wird. Wählen Sie eine der folgenden zylindrischen Ebenen.

Spiel

- Rohteil-OD

- Modell-OD

- Äußere Begrenzung

- Innere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Freiraumversatz:

Gibt den Wert für den Freiraumversatz an.

Außenradius

Definiert die radiale Begrenzung durch Einschränken des äußeren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Außenradius

- Rohteil-OD

- Modell-OD

- Innere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Außenradius:

Gibt den Wert für den Versatz des Außenradius an.

Innenradius

Definiert die radiale Begrenzung durch Einschränken des inneren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Innenradius

- Rohteil-OD

- Modell-OD

- Äußere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Innenradius:

Gibt den Wert für den Versatz des Innenradius an.

Werkzeug...

Öffnet das Dialogfeld Werkzeugbibliothek.

Schlichtspan

Gibt an, dass Schlichten durchgeführt werden soll.

Schlichtspan

Von der anderen Seite

Gibt an, dass der Werkzeugweg von der anderen Seite des Bauteils gestartet wird.

Nicht ausgewählt

Ausgewählt

Spanausdünnung verwenden

Aktivieren Sie diese Option, um einen Drehschnitt zu verwenden, damit die Späne dünn gehalten werden.

Abhebhöhe:

Gibt den Abhebe-Abstand während Neupositionierungsbewegungen an.

Abhebhöhe 0

Abhebhöhe 0,1 Zoll

Vorschub für Bereiche ohne Eingriff:

Gibt den verwendeten Vorschub für Bewegungen an, bei denen das Werkzeug keinen Materialeingriff hat, aber auch nicht zurückgezogen ist.

Nuten-Freiräumen verwenden

Aktivieren Sie diese Einstellung, um die Tasche erst mit einer Nut entlang der Mitte trochoidal freizuräumen und anschließend im Spiralmodus bis zur Taschenwand abzuarbeiten.

Diese Funktion kann verwendet werden, um bei einigen Taschen Verlinkungen in den Ecken zu reduzieren.

Nuten-Freiräumen verwenden aktiviert

Nuten-Freiräumen verwenden deaktiviert

Nuten-Freiräum-Breite:

Gibt die Breite der trochoidal zu bearbeitenden Nut entlang der Taschenmitte an, bevor die Tasche bis zur Taschenwand im Spiralmodus abgearbeitet wird.

Nuten-Freiräum-Breite

Unterstützung WZ-Versatzrichtung:

Dieser Parameter gibt einen Bereich von Werkzeugdurchmessern an, die sicher verwendet werden können, nicht nur das für die Operation ausgewählte Werkzeug.

Der zulässige Bereich von Werkzeugradien beginnt bei dem ausgewählten Werkzeugradius und geht bis zu dem ausgewählten Werkzeugradius, plus angegebene Schwindungszugabe.

Scharfe Ecken erzeugen

Gibt an, dass scharfe Ecken erzwungen werden müssen.

Fase

Gibt an, dass die Konturenoperation verwendet wird, um eine Fase zu erstellen.

Tipps zur Geometrieauswahl:

Scharfe Ecken

Scharfe Ecken: Wählen Sie die scharfe Ecke, und definieren Sie die Größe der Fase mit der Einstellung Fasenbreite.

Gefaste Kanten

Gefaste Kanten: Wählen Sie die untere Kante der Fase. Die Breite der Fase wird automatisch berechnet.

Sortieren nach Inseln

Gibt an, in welcher Reihenfolge die Tiefenschnitte ausgeführt werden, wenn mehrere Profile vorhanden sind.

Deaktiviert

Deaktiviert: Die Tiefenschnitte werden nach Tiefe sortiert.

Aktiviert

Aktiviert: Die Tiefenschnitte werden nach Profil sortiert.

Spitzenüberquerung zulassen

Beim Programmieren flacher Oberflächen mit einem Werkzeug mit Eckenradius können zwischen Querzustellungen Überhöhungen (oder HSC-Konturen) erzeugt werden.

Um sicherzustellen, dass keine Spitzenüberquerungen erzeugt werden, wird der Wert für Maximale Zustellung vorgabemäßig überschrieben.

Spitzenüberquerung zulassen deaktiviert

Spitzenüberquerung zulassen aktiviert

Oben - Mit einem 3/8-Zoll-Radienfräser bei maximaler Zustellung von 0,25 Zoll bearbeitete Tasche.

Schnitte an Fläche ausrichten

Vermeidet das Fräsen entlang steiler Bereiche durch die automatische Auswahl der besten Richtung für Parallelbearbeitung.

Einfache Sortierung

Aktivieren Sie diese Option, um eine einfache Sortierung in Schneidrichtung anstelle einer Sortierung nach kleinstem Abstand zu erzwingen. Mit dieser Funktion können Sie in einigen Fällen die Entstehung von Spuren am bearbeiteten Bauteil verhindern. Allerdings erhöht sich die Bearbeitungszeit aufgrund zusätzlicher Verknüpfungsbewegungen.

Rohteilversatz:

Gibt den Abstand an, um den die Rohteilkontur nach außen versetzt wird.

Rohteilversatz

Rohteilversatz:

Gibt den Abstand an, den die Begrenzungskontur über die Rohteilbegrenzung hinausgeht (sowohl in der X- als auch in der Y-Ebene).

Rohteilversatz

Endabstand Ausfahrvorschub:

Gibt den Abstand an, wo der Ausfahrvorschub vor dem Ende der ausgewählten Geometrie beginnt.

Bei 0 Zoll

Bei 0,5 Zoll

Außenecken-Modus

Bei der Bearbeitung der Außenecken müssen Sie möglicherweise vermeiden, um die Ecke zu rollen, damit die Ecke vollkommen scharf ist.

Mit dem Außenecken-Modus können Sie Außenecken mit drei verschiedenen Methoden bearbeiten.

- Rolle um Ecke: Sorgt dafür, dass während der gesamten Bewegung Kontakt mit der Ecke besteht

- Scharfkantig um Ecken: Setzt den Werkzeugweg bis zu einer Ecke aus einem Punkt fort und verliert dadurch vorübergehend Kontakt mit dem Material.

- Scharfkantig mit Schleife um Ecken: Ähnlich wie Scharfkantig um Ecken, führt aber auch eine horizontale Ein-/Ausfahrt an der Ecke aus

Reihenfolge beibehalten

Gibt an, dass die Elemente in der Reihenfolge bearbeitet werden, in der sie ausgewählt wurden. Wenn diese Option deaktiviert ist, optimiert Inventor CAM die Schnittreihenfolge.

Maximaler Winkel (Grad):

Gibt den maximalen Eintauchwinkel für die Bearbeitung an.

Minimaler Winkel:

Der kleinste Winkel (von der Z-Achse der Werkzeugorientierung aus gesehen) der zu bearbeitenden Bohrungen.

Maximaler Winkel:

Der größte Winkel (von der Z-Achse der Werkzeugorientierung aus gesehen) der zu bearbeitenden Bohrungen.

Min. Durchmesser:

Der kleinste Bearbeitungsdurchmesser

Max. Durchmesser:

Der größte Bearbeitungsdurchmesser.

Bearbeitungsmodus:

Der Bearbeitungsmodus gibt an, wie die Seiten abzuarbeiten sind.

Einzelner Durchgang

Von Unterkante

Getrimmt von unten

Von Oberkante

Getrimmt von oben

Spirale

Leitkurve

Bearbeitungsmodus:

Der Bearbeitungsmodus gibt an, wie ausgewählte Flächen entlang der ISO-parametrischen Richtungen bearbeitet werden sollen.

- Unmögliche trimmen - Entfernt unmögliche Bewegungen im Werkzeugweg.

- Abbruch wenn Ausführung unmöglich - Abbruch, wenn unmögliche Bewegungen im Werkzeugweg erzeugt werden.

- Drehen wenn nicht möglich - Ausführen einer Drehung weg von unmöglichen Segmenten im Werkzeugweg.

Rohteilstärke

Gibt die Gesamtstärke des Rohteils an.

Rohteilstärke

Werkzeug-Offset:

Gibt einen zusätzlichen Offset entlang der Werkzeugachse an, relativ zur unteren Führungskurve.

Durchgangsüberlappung:

Bestimmt die Überlappung der Werkzeugwege für eine saubere geschlossene Kontur.

Maximale Bereichsweite:

Gibt den maximalen Abstand an, ab dem die Werkzeugachse anfängt zu kippen.

Länge der tangentialen Fragmentverlängerung:

Gibt die tangentiale Verlängerung der Durchgänge an.

Werkzeugabstand:

Gibt einen zusätzlichen Werkzeugfreiwinkel an.

Innen bearbeiten

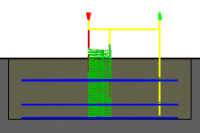

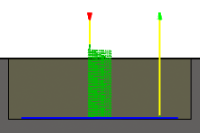

Aktivieren Sie diese Option, um anzugeben, dass die Operation den ID des Werkstücks bearbeiten soll.

Innen bearbeiten deaktiviert

Innen bearbeiten aktiviert

Reitstock verwenden

Ein Reitstock wird verwendet, um die Längsdrehachse des zu bearbeitenden Werkstücks zu unterstützen. Dies ist besonders dann sinnvoll, wenn das Werkstück relativ lang und dünn ist. Ohne den Reitstock kann sich das Werkstück beim Schneiden übermäßig biegen und "rattern".

Bauteilfänger verwenden

Aktivieren Sie diese Option, um einen vorhandenen Bauteilfänger zu nutzen.

Zur Ausgangsposition:

Gibt die Ausgangsposition am Anfang und Ende des Werkzeugwegs an. Die vier Optionen sind selbsterklärend.

- Nicht zur Ausgangsposition

- Am Anfang zur Ausgangsposition

- Am Ende zur Ausgangsposition

- Am Anfang und Ende zur Ausgangsposition

Modus:

Je nach Drehstrategie legt diese Einstellung fest, ob das Werkzeug das Bauteil axial oder radial bearbeitet und in welcher Richtung es angenähert bzw. zurückgezogen wird.

- Nuten außen - Das Werkzeug wird von außen angenähert bzw. nach außen zurückgezogen und bearbeitet das Bauteil axial.

- Nuten innen - Das Werkzeug wird von der Mittellinie angenähert bzw. in Richtung der Mittellinie zurückgezogen und bearbeitet das Bauteil axial.

Begrenzung

Bei Drehoperationen wird versucht, mit dem ausgewählten Operationstyp das gesamte verbleibende Rohteilmaterial zu entfernen. Werkzeugwege können durch Auswählen der Begrenzungsbereiche mit der Schaltfläche Begrenzung auf einen bestimmten Bereich eingeschränkt werden. Begrenzungsbereiche können anhand einer Kombination aus Kanten, Flächen oder Skizzierpunkten definiert werden.

Vorderseite Rohteilaufmaß:

Gibt an, wie weit die Bearbeitung über die Modellvorderseite hinaus erfolgt.

Rückseite Rohteilaufmaß:

Gibt an, wie weit die Bearbeitung über die Modellrückseite hinaus erfolgt.

Gewindeflächen

Auswahlschaltfläche für Flächen mit Gewinde.

Rückseite von vorne anwenden

Aktivieren Sie diese Option, um

Nut-Seitenausrichtung:

- Rückseite - Versetzt das Werkzeug in negativer Z-Richtung gegenüber der ausgewählten Nutgeometrie (zur Rückseite des Rohteils).

- Mitte - Zentriert das Werkzeug auf der ausgewählten Nutgeometrie.

- Vorderseite - Versetzt das Werkzeug in positiver Z-Richtung gegenüber der ausgewählten Nutgeometrie (zur Vorderseite des Rohteils).

Nut-Spitzenausrichtung:

- Durchtrennen - Die Werkzeugspitze ragt in negativer radialer Richtung (Nuten außen) bzw. in positiver radialer Richtung (Nuten innen) über den ausgewählten radialen Abstand hinaus. Wichtig: Die Auswahl zwischen Nuten innen und Nuten außen erfolgt auf der Registerkarte Werkzeug - nicht auf der Registerkarte Geometrie.

- Spitze: Die Werkzeugspitze stoppt beim ausgewählten radialen Abstand.

Schruppüberlappung:

Gibt die radiale Überlappung der Schruppdurchgänge an.

Nuten zulassen

Linearer Einfahrwinkel:

Gibt die Einfahrrichtung an.

Erweiterte Einfahrt:

Gibt die Einfahrverlängerung an.

Linearer Ausfahrwinkel:

Gibt die Ausfahrrichtung an.

Erweiterte Ausfahrt:

Gibt die Ausfahrverlängerung an.

Ein-/Ausfahrt zum Zentrum

Gibt an, dass die Ein-/Ausfahrbewegung zum Zentrum der Geometrie erfolgen soll.

Maximale Einstechen-Zustellung:

Gibt die maximale Zustellung für Einstechen an.

Anordnung zum Nuten:

Es gibt drei Optionen für die Anordnung zum Nuten:

- Vollständige Tiefenzustellung -

- Teiltiefenzustellung -

- Seitlich mit Teiltiefenzustellung -

Rückzugsabstand:

Gibt den einzunehmenden Abstand zum Rohteil an, bevor der Rückzug erfolgt.

Rohteil übertragen

Einstechen verwenden

Aktivieren Sie diese Option, um die Einstechen-Optionen zu nutzen.

Zustell-/Einstechtiefe:

Gibt die Einstechtiefe an.

Einstech-Rückzug:

Gibt den Einstech-Rückzugsbetrag an.

Reduzierten Vorschub verwenden

Aktivieren Sie diese Option, um den Vorschub beim Nuten oder Trennen zu verringern.

Radius für Vorschubreduzierung beim Trennen:

Gibt den Radius an, bei dem der Vorschub beim Trennen reduziert wird.

Reduzierter Vorschub:

Gibt den reduzierten Vorschub bei Ecken an.

Vorschuboptimierung

Gibt an, dass der Vorschub an den Ecken reduziert werden soll.

Maximale Richtungsänderung:

Gibt die maximal zulässige Winkeländerung vor der Vorschubreduzierung an.

Radius zur Vorschubreduzierung: