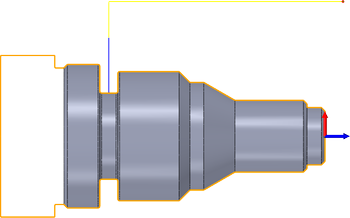

La estrategia de acanalado único solamente se utiliza para el acanalado en posiciones seleccionadas. Crea un nuevo acanalado igual que la anchura de la inserción. Ideal para realizar un acanalado de espacio libre detrás de la rosca.

|

Acceso: |

Cinta de opciones:

ficha CAM  panel Torneado

panel Torneado  Acanalado único

Acanalado único

|

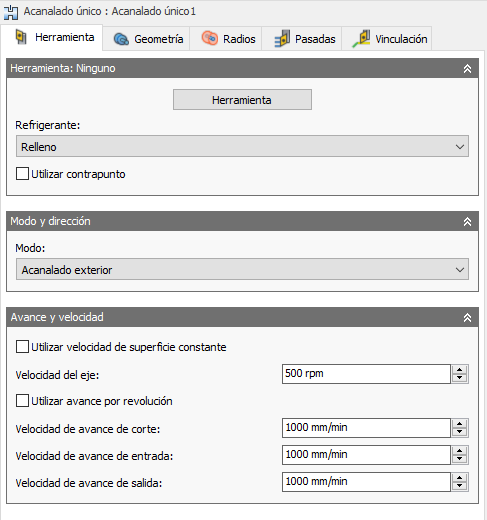

Parámetros de la ficha Herramienta

Parámetros de la ficha Herramienta

Herramienta

Seleccione una herramienta de acanalado o partición (corte) de la biblioteca o cree una nueva herramienta de acanalado.

Refrigerante

Seleccione el tipo de refrigerante que se va a utilizar con la herramienta. Las opciones de salida varían según las funciones de la máquina y la configuración del posprocesador de la máquina.

Utilizar contrapunto

Se puede utilizar un contrapunto para sostener el extremo abierto de la pieza de trabajo. Esto resulta especialmente útil cuando la pieza de trabajo es relativamente larga y fina, o de gran tamaño y pesada. Si no se utiliza un contrapunto, puede que la pieza de trabajo se flexione mientras se corta, lo que provoca un acabado deficiente de la superficie (retemblado) e imprecisiones.

Para que esta opción surta efecto, la máquina necesita un contrapunto programable y el posprocesador debe estar configurado para escribir el código que la máquina específica necesita. Tras la configuración, el posprocesador genera el código apropiado para extender el contrapunto hacia delante al comienzo de la operación y retraerlo al final.

Modo de torneado

Este parámetro determina si la herramienta mecaniza desde el diámetro exterior (DE) hacia la línea de centro, o desde la línea de centro hacia un diámetro interior (DI). También controla la dirección de movimiento de la aproximación/retracción.

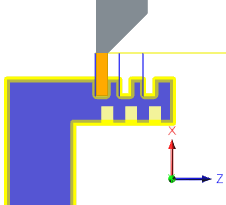

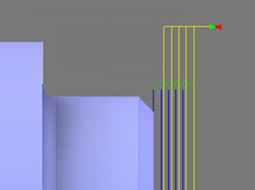

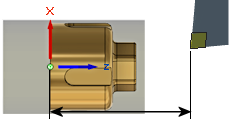

| Acanalado exterior

La herramienta se aproxima/retrae hacia el exterior del material y mecaniza de forma axial. |

|

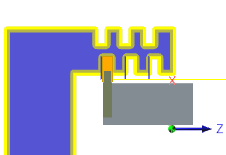

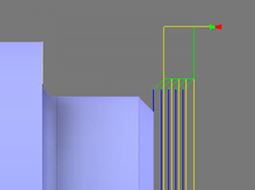

| Acanalado interior

La herramienta se aproxima/retrae hacia la línea de centro y mecaniza de forma radial. |

|

Utilizar velocidad de superficie constante

Active esta opción para ajustar automáticamente la velocidad del eje y mantener una velocidad de superficie constante entre la herramienta y la pieza de trabajo, a medida que el diámetro de corte cambia. Velocidad de superficie constante (CSS) se especifica mediante G96 en la mayoría de los equipos.

Velocidad de superficie

Velocidad de corte expresada como la velocidad de la herramienta en la superficie de la pieza. Se expresa en pies/min o m/min según la configuración de Unidades.

Velocidad del eje

Velocidad de rotación del eje.

Velocidad máxima del eje

Especifica la velocidad máxima permitida del eje cuando se utiliza la velocidad de superficie constante (CSS).

Utilizar avance por revolución

Active esta opción para cambiar de Distancia a lo largo del tiempo (in/min o mm/min) a Avance por revolución (IPR o MMPR). Este tipo de velocidad de avance crea una carga de viruta constante, independientemente de las revoluciones por minuto del eje.

Velocidad de avance de corte

Avance utilizado en los movimientos de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

Velocidad de avance de entrada

Avance utilizado para la entrada en un movimiento de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

Velocidad de avance de salida

Avance utilizado para la salida de un movimiento de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

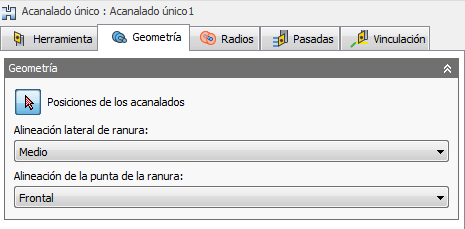

Parámetros de la ficha Geometría

Parámetros de la ficha Geometría

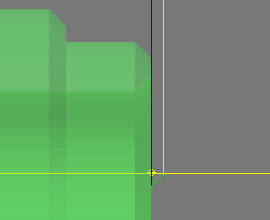

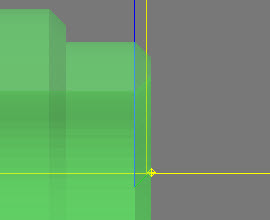

Alineación lateral de ranura

Determina el modo en que se refiere el corte a la geometría o arista seleccionada.

La geometría seleccionada guarda relación con la parte delantera de la inserción

- Posterior: coloca la parte trasera de la inserción con respecto a la geometría de acanalado seleccionada.

- Central: centra la herramienta en la geometría de acanalado seleccionada.

- Frontal: coloca la parte delantera de la inserción con respecto a la geometría de acanalado seleccionada (se muestra arriba).

Alineación de la punta de la ranura

-

Corte: la punta de la herramienta se extiende más allá de la distancia radial seleccionada en la dirección radial negativa para acanalado exterior y en la dirección radial positiva para acanalado interior.

Importante: La opción entre acanalado interior o exterior aparece en la ficha Herramienta, y no en la ficha Geometría.

- Información de herramientas: la punta de la herramienta se detiene en la distancia radial seleccionada.

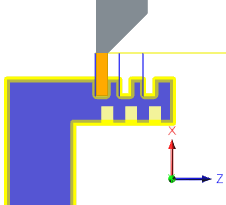

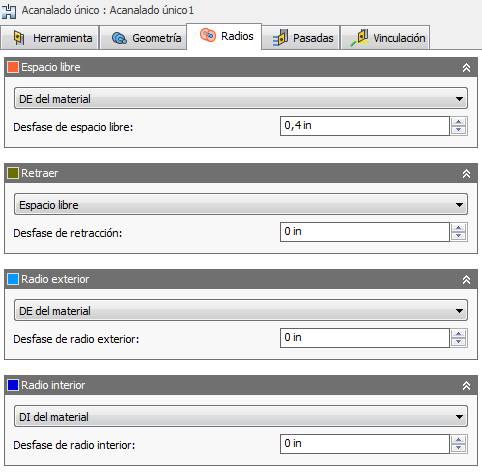

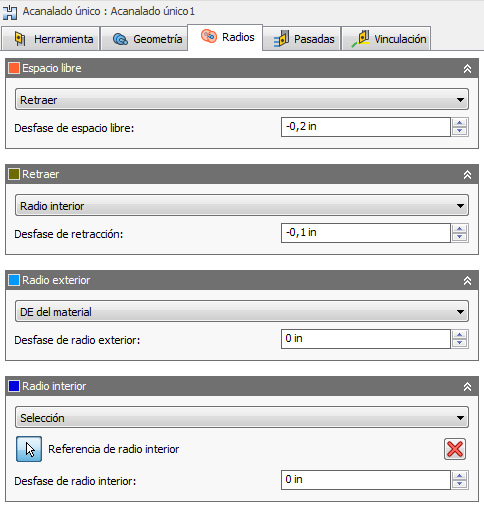

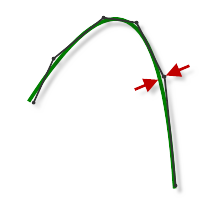

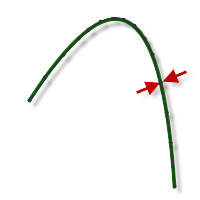

Parámetros de la ficha Radios

Parámetros de la ficha Radios

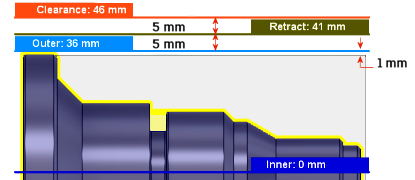

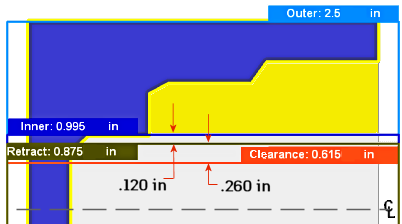

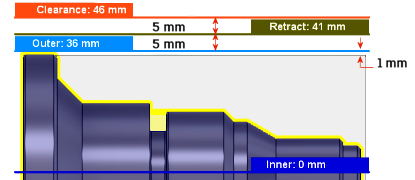

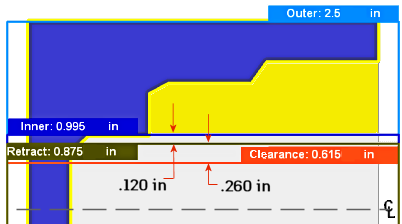

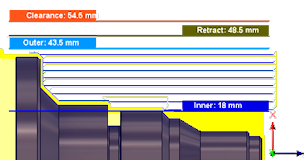

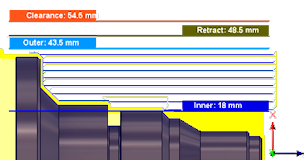

|

|

|

Opciones de radios para torneado exterior. |

Opciones de radios para torneado interior. |

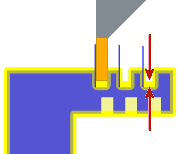

La ficha Radios permite establecer un área de contención radial para el mecanizado. El cuadro de diálogo cambiará en función de que el Modo de torneado (parámetro de la ficha Herramienta) esté establecido en Acanalado exterior o Acanalado interior. Estos parámetros siguen un código de color para facilitar su identificación.

|

|

Orden para torneado exterior. |

Orden para torneado interior. |

Espacio libre

Esta opción se muestra en color naranja y controla el radio adonde la herramienta se mueve rápidamente al principio y al final de la ruta de herramienta. Para el mecanizado de DE, esta posición está fuera de la pieza. Para el mecanizado de DI, esta posición está dentro de un tubo o taladro interior. La herramienta se aproxima desde esta posición y se retrae a esta posición.

"De" se muestra en color naranja y establece la posición de referencia del radio de espacio libre. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

- Retracción: establece el radio de espacio libre con respecto a la posición de retracción.

- DE del material: establece el radio de espacio libre con respecto al diámetro exterior del material definido.

- DE del modelo: establece el radio de espacio libre con respecto al diámetro exterior del modelo definido.

- Radio exterior: establece el radio de espacio libre con respecto a la posición de radio exterior. El radio de espacio libre debe ser superior al radio exterior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Radio interior: establece el radio de espacio libre con respecto a la posición de radio interior. El radio de espacio libre debe ser mayor que el radio interior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI de modelo: establece el radio de espacio libre con respecto al diámetro interior del modelo, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI del material: establece el radio de espacio libre con respecto al diámetro interior del material, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Selección: seleccione cualquier cara, vértice o punto en el modelo para definir el radio de espacio libre. Utilice el parámetro Desfase para realizar ajustes positivos o negativos según sea necesario.

- Radio: esta opción permite especificar un valor de radio en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

- Diámetro: esta opción permite especificar un valor de diámetro en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

Desfase

Utilice este desfase para desplazar la posición en relación con el punto de referencia seleccionado arriba. Puede realizar ajustes positivos o negativos, según sea necesario.

|

|

Para torneado exterior. |

Para torneado interior. |

Retracción

Se muestra en verde oscuro y controla la posición encima de la superficie que se va a mecanizar. Es el radio adonde la herramienta se retrae entre los cortes.

"De" se muestra en verde oscuro y establece la posición de referencia de retracción. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

- Espacio libre: establece el radio de retracción con respecto a la posición de espacio libre.

- DE del material: establece el radio de espacio libre con respecto al diámetro exterior del material definido.

- DE del modelo: establece el radio de espacio libre con respecto al diámetro exterior del modelo definido.

- Radio exterior: establece el radio de espacio libre con respecto a la posición de radio exterior. El radio de espacio libre debe ser superior al radio exterior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Radio interior: establece el radio de espacio libre con respecto a la posición de radio interior. El radio de espacio libre debe ser mayor que el radio interior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI de modelo: establece el radio de espacio libre con respecto al diámetro interior del modelo, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI del material: establece el radio de espacio libre con respecto al diámetro interior del material, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Selección: seleccione cualquier cara, vértice o punto en el modelo para definir el radio de espacio libre. Utilice el parámetro Desfase para realizar ajustes positivos o negativos según sea necesario.

- Radio: esta opción permite especificar un valor de radio en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

- Diámetro: esta opción permite especificar un valor de diámetro en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

Desfase

Misma función que el desfase de espacio libre que se muestra arriba.

Radio exterior

Se muestra en color celeste y define el mayor contorno radial del área de corte. Para mecanizado exterior (DE), el radio exterior define la superficie del material exterior que se va a mecanizar. Para mecanizado interior (DI), el radio exterior controla la profundidad máxima para el área de corte.

|

|

|

Para torneado exterior. |

Para torneado interior. |

"De" se muestra en color celeste y establece la posición de referencia del radio exterior. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

- Espacio libre: establece el radio de retracción con respecto a la posición de espacio libre.

- Retracción: establece el radio de espacio libre con respecto a la posición de retracción.

- DE del material: establece el radio de espacio libre con respecto al diámetro exterior del material definido.

- DE del modelo: establece el radio de espacio libre con respecto al diámetro exterior del modelo definido.

- Radio interior: establece el radio de espacio libre con respecto a la posición de radio interior. El radio de espacio libre debe ser mayor que el radio interior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI de modelo: establece el radio de espacio libre con respecto al diámetro interior del modelo, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI del material: establece el radio de espacio libre con respecto al diámetro interior del material, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Selección: seleccione cualquier cara, vértice o punto en el modelo para definir el radio de espacio libre. Utilice el parámetro Desfase para realizar ajustes positivos o negativos según sea necesario.

- Radio: esta opción permite especificar un valor de radio en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

- Diámetro: esta opción permite especificar un valor de diámetro en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

Desfase

Misma función que el desfase de espacio libre que se muestra arriba.

Radio interior

Se muestra en color azul oscuro y define el menor contorno radial del área de corte. Para mecanizado exterior (DE), el radio interior controla la profundidad máxima para el área de corte. Para mecanizado interior (DI), el radio interior define la superficie del material interior que se va a mecanizar.

|

|

|

Para torneado exterior. |

Para torneado interior. |

"De" se muestra en color azul oscuro y establece la posición de referencia del radio interior. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

Igual que las opciones "De" de radio exterior que se muestran arriba.

Desfase

Misma función que el desfase de espacio libre que se muestra arriba.

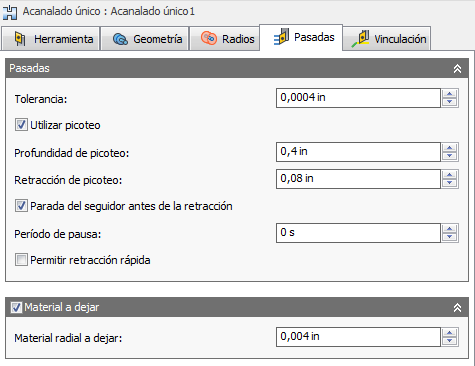

Parámetros de la ficha Pasadas

Parámetros de la ficha Pasadas

Tolerancia

Esta tolerancia (también conocida como tolerancia de corte) se emplea en la generación de rutas de herramienta y la triangulación geométrica. Las tolerancias de filtrado adicionales, como suavizado, se deben añadir a esta tolerancia para obtener la tolerancia total para el corte.

|

|

|

Tolerancia libre 0,100 |

Tolerancia reducida 0,001 |

Los comandos G1 line y G2 G3 arc controlan el movimiento de máquina CNC. Para que esto sea posible, Inventor CAM transforma las rutas de herramienta de spline y superficie en numerosos segmentos lineales cortos que producen una aproximación de la forma deseada. La precisión con que la ruta de herramienta se ajusta a la forma deseada depende en gran medida del número de líneas utilizado. El uso de más líneas proporciona una ruta de herramienta más aproximada a la forma nominal de la spline o superficie.

Insuficiencia de datos

Una tolerancia más ajustada genera una ruta de herramienta más precisa, con segmentos de línea más pequeños. Aunque sea tentador usar tolerancias muy ajustadas, esta estrategia tiene contraprestaciones tales como tiempos de cálculo de ruta de herramienta más prolongados, archivos de código G de gran tamaño y movimientos lineales muy cortos. Estas contraprestaciones pueden suponer un problema, en función de la situación. Inventor CAM realiza sus cálculos a gran velocidad en casi cualquier equipo. Sin embargo, si dispone de un control NC antiguo con memoria limitada y una máquina con unidades de eje más lentas, el movimiento de la ruta de herramienta puede parecer irregular. Es un fenómeno conocido como insuficiencia de datos. Esta tolerancia, junto con el suavizado, puede reducir el tamaño del programa y mejorar el rendimiento de sus máquinas.

La insuficiencia de datos se produce cuando el control se satura con datos que no puede mantener. Los controles de CNC solo pueden procesar un número finito de líneas de código (bloques) por segundo. Esta cantidad puede ir desde solo 40 bloques/segundo en máquinas antiguas a 1000 bloques/segundo o más en máquinas más modernas. Los movimientos de línea cortos y las velocidades de avance altas pueden forzar una velocidad de procesamiento superior a la que el control puede gestionar. Si esto sucede, la máquina debe detenerse después de cada movimiento y esperar al siguiente servomando desde el control.

Utilizar picoteo

El picoteo permite a la herramienta realizar varios pasos, a medida que corta hasta la profundidad completa. Esto reduce la carga de la herramienta y el calor generado por el corte continuo. También puede partir la viruta que se desprende de la pieza.

Profundidad de picoteo

Especifica la cantidad para cortar por profundidad de picoteo.

Retracción de picoteo

Especifica la distancia de retracción entre picoteos.

Parada del seguidor antes de la retracción

Active esta opción para crear una parada antes de que la herramienta se retraiga del corte. Una breve parada permite a la herramienta limpiar la superficie final.

Permitir retracción rápida

Active esta opción para retraer a la rápida velocidad de la máquina.

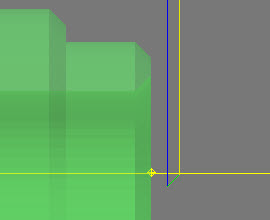

Material a dejar

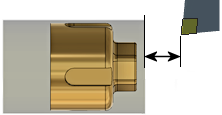

| Material a dejar positivo

Cantidad de material que queda una vez finalizada la operación. Puede eliminarse mediante operaciones de desbaste o acabado posteriores. Es habitual dejar una pequeña cantidad de material tras una operación de desbaste. |

|

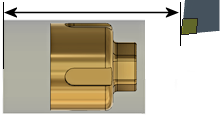

| Ningún material a dejar

Elimine todo el material sobrante hasta la geometría seleccionada. |

|

| Material a dejar negativo

Elimina el material que supera la superficie o el contorno de la pieza. |

|

Material radial a dejar (DE/DI)

El parámetro Material radial a dejar controla la cantidad de material a dejar en la dirección radial, es decir, diámetro exterior o diámetro interior. La especificación de un valor de material radial a dejar positivo provoca que quede material en el DE o DI de la pieza. Las cantidades negativas cortan más profundo en el modelo.

Material radial a dejar

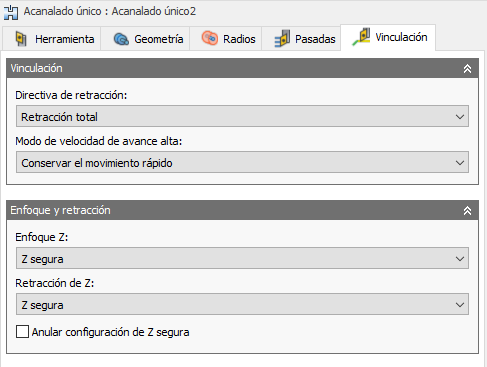

Parámetros de la ficha Vinculación

Parámetros de la ficha Vinculación

Directiva de retracción

Controla cómo debería la herramienta retraerse hasta el diámetro de espacio libre después de cada pasada de corte. o simplemente retraerse una distancia corta desde la tarea. La distancia se determina por el valor Distancia de seguridad.

-

Retracción total: retrae completamente la herramienta hasta la Altura de retracción al final de la pasada y antes de situarse sobre el inicio de la pasada siguiente.

Retracción total

-

Retracción mínima: se desplaza recto hacia arriba hasta la altura inferior donde la herramienta limpia la pieza de trabajo, más la distancia de seguridad especificada.

Retracción mínima

Modo de velocidad de avance alta

Especifica cuando los movimientos rápidos deben generarse como rápidos verdaderos (G0) y cuando deben generarse como movimientos de velocidad de avance alta (G1).

- Conservar el movimiento rápido: todos los movimientos rápidos se conservan.

- Conservar el movimiento rápido axial y radial: los movimientos rápidos que se desplazan solo horizontalmente (radiales) o verticalmente (axiales) se generan como rápidos verdaderos.

- Conservar el movimiento rápido axial: solo los movimientos rápidos que se desplazan verticalmente.

- Conservar el movimiento rápido radial: solo los movimientos rápidos que se desplazan horizontalmente.

- Conservar el movimiento rápido axial simple: solo los movimientos rápidos que se desplazan en un eje (X, Y o Z).

- Utilizar siempre un avance alto: los movimientos rápidos (movimientos de avance alto) se generan como movimientos G01 en lugar de como movimientos rápidos (G0).

Normalmente, este parámetro está definido para evitar colisiones en movimientos rápidos en las máquinas que realizan movimientos de "pata de perro" a una velocidad alta.

Velocidad de avance alta

Velocidad de avance de los movimientos rápidos que se generan como G1 en lugar de G0.

Aproximación y retracción

Se utiliza para definir la posición que debería tener la herramienta al inicio y al final de la operación. La posición por defecto se calcula en referencia al eje Z seguro, tal como se define en la configuración. Puede anular la configuración de la posición Z segura con las opciones que se muestran a continuación.

- Z segura: la posición de aproximación es la misma que la posición del eje Z seguro definida en la configuración.

- Primera posición de la ruta de trayectoria: la posición de aproximación es la misma que la primera posición Z de la ruta de herramienta.

Enfoque Z: permite definir la posición de la herramienta antes del inicio de la ruta de trayectoria.

- Z segura: la posición de aproximación es la misma que la posición del eje Z seguro definida en la configuración.

- Última posición de la ruta de herramienta: la posición de retracción es la misma que la última posición Z de la ruta de trayectoria.

Retracción Z: permite definir la posición de la herramienta tras completar la ruta de herramienta.

Anular configuración de Z segura

Permite redefinir la posición de referencia para la retracción del eje Z seguro.

- Configurar origen del SCT: establezca la referencia respecto a la posición de desfase de coordenadas de trabajo definida en la configuración.

- Parte frontal del material: establezca la referencia respecto a la parte frontal del material.

- Parte posterior del material: establezca la referencia respecto a la parte posterior del material.

Referencia de Z segura: seleccione la nueva posición de referencia para definir la retracción del eje Z seguro.

Desfase de Z segura

Permite definir la distancia de desplazamiento desde la posición de referencia que se especifica arriba.

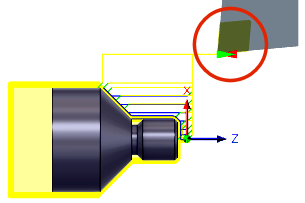

Referencia del SCT y distancia de desfase |

Referencia del SCT y distancia de desfase |

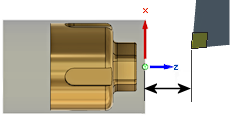

Referencia frontal del material y distancia de desfase |

Referencia posterior del material y distancia de desfase |