设置这些选项后,它们对运动仿真的影响将一直持续到您对其进行更改为止。打开“运动仿真”后,立即设置这些选项。

- 在功能区上,单击“环境”选项卡

“开始”面板

“开始”面板  “运动仿真”,以显示运动仿真面板。

“运动仿真”,以显示运动仿真面板。

- 然后单击“运动仿真”选项卡

“管理”面板

“管理”面板  “仿真设置”

“仿真设置”

。

。

- 单击“自动转换对标准联接的约束”以将自动运动仿真转换器(约束减少引擎或 CRE)设置为“开”。

默认设置为“开”。

您单击“确定”时,CRE 自动将装配约束转换为标准 运动类型 ,并在您下次打开该机构时更新转换的运动类型。

- 如果用户想在机构被过约束时受到警告,请单击“当机构被过约束时发出警告”。

由于该设置是新机构的默认设置,因此默认情况下,不会对使用 2008 版之前的版本创建的机构启用该选项。当启用该选项时,如果机构被过约束,则当您单击“确定”后软件将显示一条消息,然后再自动创建标准类型。

- 如果您希望各移动组中包含的零部件有视觉上的标识,则请选中“所有零部件使用同一颜色”复选框。预定义的颜色替代将指定给相同移动组中的零部件。该选项有助于分析零部件关系。若要使零部件返回它们通常情况下分配的颜色,则请在设置对话框中清除复选框或在“移动组”节点中单击鼠标右键并选择“所有零部件使用同一颜色”

- 如果要将自由度的所有初始位置都设置为 0,而不更改机构的实际位置,请单击“所有初始位置均位于 0.0”

。

。

这对于在输出图示器中查看以 0 开头的可变打印非常有用。

- 单击“全部重设”

以将所有坐标系重设到构造

运动类型坐标系 的过程中指定的初始位置。

以将所有坐标系重设到构造

运动类型坐标系 的过程中指定的初始位置。

该设置是默认设置。

- 单击“

AIP 应力分析 ”以为“AIP 应力分析”进行的分析准备所有 FEA 信息。

该功能会将与 FEA 相关的数据保存在所选零件的零件文件中。

- 或者,单击“

ANSYS 仿真 ”以准备一个文件,其中包含用于导出到 ANSYS 的所有 FEA 信息。

该功能会将与 FEA 相关的数据保存在一个 ANSYS 可以读取的文件中。

- 在文本输入框中,输入要保存用于导出到 ANSYS 的 FEA 信息的文件名。

- 或者,可以单击“保存位置”以指定现有的文件或创建文件。

如果选择现有文件,软件将覆盖目前文件中的所有数据。

注: 如果使用 Ansys Workbench 版本 10 或 11,则还需再执行文件修改。打开文本文件,找到名为“惯性状态”的部分。该部分中有两条必须删除的直线。这两条线是“固定”的,后面有直线上的关联代码“0”或“1”。

- 单击

“更多”以查看更多特性。

“更多”以查看更多特性。

- 若要显示您生成的 AVI 文件的版权信息,请单击“显示 AVI 的版权信息”,并在文本输入框中输入版权信息。

- 单击“以每分钟转数 (rpm) 为单位输入角速度”,输入角速度(以 rpm 为单位)。

但是,输出使用的是选择空部件文件时定义的单位。

- 若要设置三维结构件在图形窗口中部件坐标系的 Z 轴方向的长度,请在 Z 轴大小编辑框中输入百分比值。

默认情况下,Z 轴的大小等于边框对角线的 20%。

- 单击“确定”或“应用”。

这两个操作都可以保存您的设置,而单击“确定”还将关闭此对话框。

微型机械装置模型

该选项旨在使用质量特性较小的机构。

在标准模式下,如果质量小于 1e-10 kg 或者惯性小于 1e-16 kg.m2,则计算失败。然后使用精度设置为 1e-10(如果小于该值,则枢轴设置为 0)的高斯程序对动态表达式求解。

当激活“微型机械装置模型”后,质量必须大于 1e-20 kg 或者惯性大于 1e-32 kg.m2。高斯精度设置为 1e-32。

若要确定何时启用该选项,请检查运动类型坐标系中提供的质量特性。

- 如果存在平动自由度,则检查质量。

- 如果存在沿 X 轴的转动自由度,则检查沿 X 轴的主惯性 Ixx,但不检查交叉惯性 Ixz 和 Ixy(因为它们不起作用)。

|

示例 1 |

|

| 对于最小零件的质量 m = 6.5e-9 kg 且主惯性 Ixx = 1e-20 kg/m2、Iyy = 1e-20 kg.m2(即使 Izz > 惯性限制 = 1e-10 kg.m2)的机构: | |

|

|

装配精度

仅适用于封闭回路和 2D Contact 实例。

2D Contact:定义接触点之间允许的最大距离。默认值为 1e-6m (1μm)。

- 在 Runge-Kutta 时间点结束时始终检查该距离。

- 如果这些点之间的距离没有超出装配精度,则接受位置和速度并且通过积分误差估算继续计算。

- 如果该距离超出了装配精度,则对位置进行修正,直到该距离不再超出装配精度为止。然后,基于这些新位置对速度进行修正,并且通过积分误差估算继续计算。

封闭回路:与 2D Contact 相同,但还可以具有基于运动类型的角度约束(以弧度表示)。

- 在 Runge-Kutta 时间点结束时检查距离和角度约束。

- 如果距离约束没有超出装配精度,并且角度约束没有超出乘以 1e3 的装配精度(以米表达的装配精度),则接受位置和速度,并且通过积分误差估算继续计算。

- 否则,对位置进行修正,直到距离约束不再超出装配精度且角度约束不再超出乘以 1e3 的装配精度为止。然后对速度进行修正,并且通过积分误差估算继续计算。

修改装配精度

可以在以下情形下修改“装配精度”参数:

- 在仿真开始或仿真过程中无法装配机构。首先,检查机构的可行性(位于所需的真实位置且机构可到达。检查可导致相反位置的驱动条件)。如果没有检测到任何问题并且如果机构的尺寸庞大(约等于 1 m),则增加装配精度(1e-5m 或 1e-4m)。如果尺寸较小(小于 10 mm),则减小装配精度(1e-7m 或 1e-8m)。

- 在机构小于 1 mm 时,减小装配精度(1e-8m 到 1e-10m)或使用微型机械装置模型。

求解器精度

使用五阶 Runge-Kutta 积分法对动态表达式求积分。为了确保获得可接受的结果,请如下管理积分误差和时间点:

- 在每个 Runge-Kutta 时间点结束时,基于计算的速度和加速度估算积分误差。

- 该积分误差与用户定义的参数“求解器精度”相对应。

- 如果该积分误差没有超出求解器精度,则接受该时间点并继续进行积分计算。

- 如果该积分误差超出了求解器精度,则拒绝该时间点。然后计算新的时间点(小于实际时间点),并且使用这一新时间点值从时间点的起点重新启动仿真。

使用 Runge-Kutta 公式的某些特性估算积分误差。这允许在第五阶(矢量分别标注为“p5”和“v5”)和第四阶(矢量分别标注为“p4”和“v4”)对位置“P”和速度“V”进行简单计算。然后按照如下公式根据位置和速度确定积分误差:

|

Integ_error_position = norm(p5 - p4) Integ_error_velocity = norm(v5 - v4) 此处规范表示一个特定规范。 |

当接受某一时间点时,存在以下关系(以公制的米为单位):

|

Integ_error_position = norm(p5 - p4) < Atol + | p5 | .Rtol Integ_error_velocity = norm(v5 - v4) < Atol + | v5 | .Rtol |

其中:

| Atol | Rtol | |

|---|---|---|

|

平动自由度 |

求解器精度 默认值 = 1e-6 无最大值 |

求解器精度 默认值 = 1e-6 无最大值 |

|

转动自由度 |

求解器精度 .1e3 默认值 = 1e-3 最大值 = 1e-2 |

求解器精度 .1e3 默认值 = 1e-3 最大值 = 1e-2 |

若要说明该过程,请参考以下示例:

|

示例 1:说明相对误差 Rtol |

|

|

运动类型:滑块运动类型 1,具有位置和速度 |

|

|

p[1] = 4529.289768 m v[1] = 18.45687455 m/s |

|

|

如果求解器精度设置为 1e-6(默认值),则结果保证为六位数: |

|

|

p[1] = 4529.28 m v[1] = 18.4568 m/s |

|

|

如果求解器精度设置为 1e-8,则结果保证为八位数: |

|

|

p[1] = 4529.2897 m v[1] = 18.456874 m/s |

|

|

示例 2:说明 Atol 的相对误差 |

|

|

运动类型:滑块运动类型 1,具有位置和速度 |

|

|

p[1] = 0.000024557 m v[1] = 0.005896476 m/s |

|

|

如果求解器精度设置为 1e-6(默认值),则保证结果为小数点后六位数: |

|

|

p[1] = 0.000024 m v[1] = 0.005896 m/s |

|

|

如果求解器精度设置为 1e-8,则保证结果为小数点后八位数: |

|

|

p[1] = 0.00002455 m v[1] = 0.00589647 m/s |

|

| 使用销联接时也是如此,但使用 Atol 和 Rtol 时具有乘以 1e3 的相等求解器精度: | |

|

示例 3:说明 Rtol 的相对误差 |

|

|

运动类型:销运动类型 2,具有位置和速度 |

|

|

p[2] = 12.53214221 rad v[2] = 21.36589547 rad/s |

|

|

如果求解器精度设置为 1e-6(默认值),则结果保证为三位数: |

|

|

p[2] = 12.5 rad v[2] = 21.3 rad/s |

|

|

如果求解器精度设置为 1e-8,则结果保证为五位数: |

|

|

p[2] = 12.532 rad v[2] = 21.365 rad/s |

|

可以在以下情况下修改“求解器精度”参数:

- 仿真通过错误消息停止并且时间点小到足以能够保证获得良好的质量结果。如果位移较小,则减小求解器精度。如果位移较大,则增大求解器精度。

- 激活 2D Contact 时(状态 = 1)。如果力较小,则减小求解器精度。如果力较大,则增大求解器精度。在冲击的瞬间,对力无效。

- 当使用小型机构(小于 1 mm)时。在此类情况中,减小求解器精度或选中“微型机械装置模型”选项。

捕获速度

该参数用于仿真对象之间的冲击。它可以帮助求解器在产生恒定接触结果前限制较小反弹的数量。冲击模型使用恢复系数“e”。值由用户指定,并且范围在 0 到 1 之间。对于产生的情景,按照以下方式处理值:

- 当 e = 0 时,存在最大能量消耗。例如,以一个简单的小球从没有任何初始速度的最初高度开始落到平面上为例,在重力的影响下,不会有明显的反弹,接触状态 = 1。

- 当 e = 1 时,没有能量消耗。以小球为例,小球将反弹回其初始位置时,接触状态 = 0.5。该运动是周期性的并且会永久继续下去。

- 当 e>0 且 e<1 时,每次冲击时都有能量消耗。再次以小球为例,小球将反弹,但是在每次冲击后反弹高度都会降低,并且在达到极限后,小秋会静止在平面上,此时接触状态 = 1。对于这组条件,捕获速度是有影响的。

“捕获速度”参数帮助求解器在接触为激活或恒定前发生的较小反弹的数量。捕获过程如下:

- 通过设置为其初始值的所有恢复系数计算冲击。

- 冲击后的相对速度(表示离地速度)与所有接触的捕获速度参数相对应。

- 如果所有相对速度均大于捕获速度或为零,则接受冲击并且求解器将使用新速度(作为初始参数)在时间上有所提高。

- 如果没有相对速度低于捕获速度并且相对速度不为零,则为该接触强制施加 e = 0 以最大化能量损失并且再次计算冲击。如果接受冲击,则所有恢复系数均重设为其初始值。

何时可修改该参数?

可在以下情况下修改该参数:

- 当具有 2D Contact 且仿真缓慢时。停止仿真,打印“捕获速度”。如果在每个时间点的参数均不相同(在 0 - 1 - 2 之间变换)或等于 1,则出现捕获问题。求解器试图稳定接触的状态,但是这耗时长且复杂。在这种情况下,请增大捕获速度。

- 减小该参数的值不会有任何好处。

调整速度

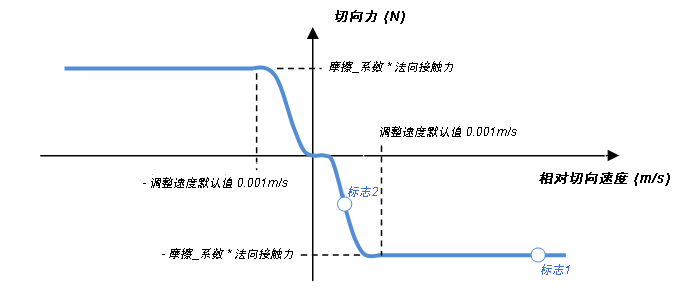

在 2D Contact 中,使用实际非线性库仑摩擦定律。在运动类型和 3D Contact 中,为了简化并避免超静态情况,使用调整库仑定律,该定律可描述如下:

通过速度调整参数进行调整。

使用该模型时,如果是黏合接触(或传动接触),则当相对相切速度等于零时,切向力为零。

如果是在转动自由度的联接摩擦,由切向扭距(单位:Nm)替换切向力,并且切向相对速度是旋转速度(单位:rad/s),两者都通过乘以切向力并由旋转速度除以联接半径进行计算。

|

示例 1 |

|

|

半径为 10 mm 的销联接以 10 rad/s 的恒定速度“w”引导。将等于 20 N 的力 (Fn) 应用到联接,与其旋转轴垂直,并且恢复系数 (mu) 设置为 0.1。 在这种情况下,可如下计算联接中的摩擦扭距 (Uf): |

|

|

? = r * w = 0.01 * 10 = 0.1 m/s ? > 调整速度 = 0.001 m/s => Uf = -mu * r * Fn = -0.1 * 0.01 * 20 = -0.02 Nm 在调整库仑图示符中查看“标签 1”。 |

|

|

示例 2 |

|

|

使用相同的示例,但是速度 (w) 为 0.05 rad/s,则由以下等式得出摩擦扭距 (Uf): |

|

|

? = r * w = 0.01 * 0.05 = 0.0005 m/sm ? > 调整速度 = 0.001 m/s => Uf ≈ -mu * r * Fn/2 = -0.1 * 0.01 * 20/2 = -0.01 Nm 在调整库仑图示符中查看“标签 2”。 |

|

可以在以下情形下修改“调整速度”参数:

- 仿真缓慢并且在具有摩擦的联接或 3D Contact 联接中有微小震动。联接或 3D Contact 中的摩擦将在模型中产生极强的刚度,从而求解器将减少时间点以维持可靠精度。必须降低刚度 => 通过系数 5 (5e-3 m/s) 增加“调整速度”参数。如果模型仍运行缓慢,则可以使用相对于模型的值(比模型中的速度低)继续增加该参数。

- 请勿过多增大调整速度,否则其将仅在这些值之间工作。摩擦力将永远不会达到其最大值。这样就人为地限制了摩擦效果。

数字验证

在分析仿真结果之前,必须检查用户仿真是否数字有效,即检查其对数值型参数是否不灵敏。若要执行数字验证步骤,请进行以下操作:

- 通过一组数值型参数运行仿真(求解器和装配精度、捕获速度、调整速度和时间点),然后将其保存。

- 将每个参数除以 10,运行仿真并保存。

- 打印相同图示符上的所有结果。如果所有结果都非常接近,则说明仿真对数值型参数不灵敏。否则,将会出现灵敏性问题。

- 如果仿真不灵敏,则可以分析结果。

- 如果仿真对数值型参数灵敏,请使用结果曲线确定哪个数值型参数会导致灵敏。将参数除以 10 并将得到的值作为数值型参数的公称值。从头开始重新进行验证。为了节省时间,可以验证一个参数的不灵敏性。