Jakmile tyto možnosti nastavíte, budou ovlivňovat dynamickou simulaci do té doby, dokud je nezměníte. Tyto možnosti nastavte ihned po spuštění dynamické simulace.

- Na pásu karet kliknutím na kartu Systémové prostředí

panel Zahájení

panel Zahájení  Dynamická simulace zobrazte panely dynamické simulace.

Dynamická simulace zobrazte panely dynamické simulace.

- Poté klikněte na kartu Dynamická simulace

panel Správa

panel Správa  Nastavení simulace

Nastavení simulace

.

.

- Zaškrtnutím možnosti Automaticky převést vazby na standardní spoje zapnete automatický převaděč dynamické simulace CRE (Constraint Reduction Engine – stroj pro redukci vazeb).

Výchozí hodnota je zapnuto.

Kliknete-li na tlačítko OK, nástroj CRE automaticky převede vazby sestavy na standardní spoje a při příštím otevření tohoto mechanismu převedené spoje aktualizuje.

- Chcete-li být upozorněni na nadměrné množství vazeb v mechanismu, klikněte na možnost Zobrazit upozornění, pokud je mechanismus překótovaný.

Ačkoli je toto nastavení pro nové mechanismy výchozí, pro mechanismy vytvořené ve starších verzích než je verze 2008 není podle výchozího nastavení povoleno. Pokud tuto možnost povolíte a mechanismus je nadměrně omezen, aplikace zobrazí po kliknutí na tlačítko OK a před vytvořením standardních spojů hlášení.

- Jestliže potřebujete vizuální označení komponent zahrnutých do různých mobilních skupin, zaškrtněte políčko Barevné mobilní skupiny. Komponentám ve stejné mobilní skupině bude přiřazena jiná (předdefinovaná) barva. Tato možnost usnadňuje analýzu vztahů mezi komponentami. Chcete-li komponentám vrátit barvy, které jsou jim obvykle přiřazovány, zrušte zaškrtnutí políčka v dialogu nastavení nebo klikněte pravým tlačítkem myši na položku Mobilní skupiny a vyberte položku Barvy pohybových skupin.

- Chcete-li nastavit všechny počáteční polohy stupně volnosti na hodnotu 0 a nechcete přitom změnit existující pozici mechanismu, klikněte na tlačítko Všechny počáteční polohy 0,0

.

.

Tato možnost je vhodná k sledování grafických znázornění proměnných začínajících v okně grafů v bodě 0.

- Kliknutím na tlačítko Obnovit vše

vrátíte všechny souřadnicové systémy do počátečních poloh zadaných během konstrukce

souřadnicového systému spojů .

vrátíte všechny souřadnicové systémy do počátečních poloh zadaných během konstrukce

souřadnicového systému spojů .

Toto nastavení je výchozí.

- Kliknutím na možnost

Pevnostní analýza AIP připravíte všechny informace analýzy FEA pro rozbor v modulu Pevnostní analýza AIP.

Tato funkce slouží k uložení dat potřebných pro MKP do souborů vybraných součástí.

- Nebo můžete kliknout na přepínač

Simulace ANSYS a připravit soubor obsahující veškeré informace analýzy FEA pro export do systému ANSYS.

Tato funkce slouží k uložení dat potřebných pro analýzu FEA do souboru použitelného v systému ANSYS.

- Do textového pole zadejte název souboru, který má obsahovat informace FEA pro export do systému ANSYS.

- Nebo klikněte na tlačítko Uložit do a určete existující soubor nebo vytvořte nový.

Pokud vyberete existující soubor, software v něm přepíše veškerá data.

Poznámka: Používáte-li aplikaci Ansys Workbench verze 10 nebo 11, proveďte další úpravu souboru. Otevřete textový soubor a vyhledejte část s názvem „Inertial State“ (Stav setrvačnosti). Tato část obsahuje dva řádky, které je nutné odstranit. Jedná se o řádek „Grounded“ (Pevné) a přiřazený kód „0“ nebo „1“ na následujícím řádku.

- Chcete-li zobrazit více vlastností, klikněte na tlačítko

Více.

Více.

- Chcete-li zobrazit informace o autorských právech souborů AVI, které vytváříte, zaškrtněte políčko Zobrazit autorské právo v souborech AVI a zadejte do textového pole informace o autorských právech.

- Kliknutím na možnost Vstupní úhlová rychlost v otáčkách za minutu (1/min) zadejte úhlovou rychlost v otáčkách za minutu.

Výstup je však v jednotkách určených při výběru prázdného souboru sestavy.

- Chcete-li nastavit délku osy Z souřadnicového systému sestavy pro 3D modely v grafickém okně, zadejte do textového pole Velikost osy Z procentuální hodnotu.

Výchozí hodnota délky osy Z se rovná 20 % úhlopříčky ohraničujícího kvádru.

- Klikněte na tlačítko OK nebo Použít.

Oběma lze uložit nastavení, ale tlačítko OK rovněž zavře tento dialog.

Model mikromechanismu

Tato možnost je určena pro práci s mechanismy s malými hmotovými vlastnostmi.

Ve standardním režimu výpočet selhává, pokud je hmotnost nebo setrvačnost nižší než 1e-10 kg nebo 1e-16 kg.m2. Dynamická rovnice je pak vyřešena pomocí Gaussova postupu s přesností nastavenou na hodnotu 1e-10 (pod touto hodnotou je otočný bod nastaven na hodnotu 0).

Pokud je aktivován režim mikromechanismu, hmotnost nebo setrvačnost musí být vyšší než 1e-20 kg a 1e-32 kg.m2. Přesnost Gaussova postupu je nastavena na hodnotu 1e-32.

Chcete-li zjistit, kdy má být tato možnost povolena, zkontrolujte hmotové vlastnosti uvedené v souřadnicovém systému spoje.

- Pokud zde existuje translační stupeň volnosti, zkontrolujeme hmotnost.

- Existuje-li rotační stupeň volnosti ve směru osy X, zkontrolujeme hlavní setrvačnost Ixx ve směru osy X a nikoli příčné setrvačnosti Ixz a Ixy, protože nejsou důležité.

|

Příklad 1 |

|

| U mechanismu s nejmenší součástí o hmotnosti m = 6,5e-9 kg a s hlavními setrvačnostmi Ixx = 1e-20 kg/m2, Iyy = 1e-20 kg.m2 i přesto, že Izz > omezení setrvačnosti = 1e-10 kg.m2: | |

|

|

Přesnost sestavy

Je použitelná pouze pro případy uzavřené smyčky a 2D dotyku.

2D dotyk: definuje maximální povolenou vzdálenost mezi body dotyku. Výchozí hodnota je 1e-6m = 1μm.

- Tato vzdálenost je kontrolována vždy na konci kroků Runge-Kuttovy metody.

- Pokud vzdálenost mezi těmito body nepřekračuje přesnost sestavy, polohy a rychlosti jsou akceptovány a výpočet pokračuje s odhadem chyby integrace.

- Pokud vzdálenost překračuje přesnost sestavy, polohy budou opravovány do okamžiku, kdy vzdálenost nepřekročí přesnost sestavy. Pak budou podle těchto nových poloh opraveny rychlosti a výpočet bude pokračovat s odhadem chyby integrace.

Uzavřená smyčka: stejná jako 2D dotyk, ale může také obsahovat úhlové vazby (vyjádřené v radiánech) v závislosti na typu spoje.

- Vzdálenost a úhlové vazby jsou kontrolovány na konci kroků Runge-Kuttovy metody.

- Pokud vazby vzdálenosti nepřekračují přesnost sestavy a úhlové vazby nepřekračují přesnost sestavy vynásobenou hodnotou 1e3 (s přesností sestavy vyjádřenou v metrech), polohy a rychlosti jsou akceptovány a výpočet pokračuje s odhadem chyby integrace.

- V opačném případě jsou polohy opravovány do okamžiku, kdy vazby vzdálenosti nepřekračují přesnost sestavy a úhlové vazby nepřekračují přesnost sestavy vynásobenou hodnotou 1e3. Rychlosti jsou pak opraveny a výpočet pokračuje s odhadem chyby integrace.

Změna přesnosti sestavy

Parametr přesnosti sestavy může být změněn v těchto situacích:

- Mechanismus nesmí být sestaven na začátku ani během simulace. Nejprve zkontrolujte uskutečnitelnost mechanismu (zda požadovaná poloha odpovídá skutečnosti a lze ji mechanismem dosáhnout. Zkontrolujte vynucené pohyby, které mohou způsobovat neslučitelnost poloh). Pokud není zjištěn žádný problém a měřítko mechanismu je velké (v řádu 1 m), pak zvyšte přesnost sestavy (1e-5m nebo 1e-4m). Pokud je měřítko malé (menší než 10 mm), snižte přesnost sestavy (1e-7m nebo 1e-8m).

- V případech, kdy je mechanismus menší než 1 mm, snižte přesnost sestavy (1e-8m až 1e-10m) nebo použijte model mikromechanismu.

Přesnost výpočtu

Dynamické rovnice jsou integrovány pomocí Runge-Kuttova schématu integrace pátého řádu. Aby byla zajištěna přijatelnost, chyba integrace a časový krok jsou spravovány následujícím způsobem:

- Na konci každého kroku Runge-Kuttovy metody je na základě vypočtených rychlostí a zrychlení odhadována chyba integrace.

- Tato chyba integrace je porovnána s uživatelsky definovaným parametrem „přesnost výpočtu“.

- Pokud chyba integrace nepřekročí přesnost výpočtu, krok je akceptován a integrace pokračuje.

- Pokud chyba integrace překročí přesnost výpočtu, krok je odmítnut. Pak je vypočten nový časový krok, menší než skutečný časový krok, a simulace je znovu spuštěna od začátku kroku s novou hodnotou časového kroku.

Chyba integrace je odhadována pomocí určitých vlastností Runge-Kuttových vzorců. To umožňuje snadný výpočet poloh p a rychlostí v do pátého řádu (vektory označené jako p5, resp. v5) a čtvrtého řádu (vektory označené jako p4, resp. v4). Chyba integrace je pak v polohách a rychlostech definována následujícím způsobem:

|

Chyba_integ_polohy = norm(p5 - p4) Chyba_integ_rychlosti = norm(v5 - v4) Kde norm označuje speciální normu. |

Je-li krok akceptován, budou existovat tyto vztahy (v metrických jednotkách):

|

Chyba_integ_polohy = norm(p5 - p4) < Atol + | p5 | . Rtol Chyba_integ_rychlosti = norm(v5 - v4) < Atol + | v5 | . Rtol |

S hodnotami:

| Atol | Rtol | |

|---|---|---|

|

Translační stupeň volnosti |

Přesnost výpočtu Výchozí hodnota = 1e-6 Žádná maximální hodnota |

Přesnost výpočtu Výchozí hodnota = 1e-6 Žádná maximální hodnota |

|

Rotační stupeň volnosti |

Přesnost výpočtu. 1e3 Výchozí hodnota = 1e-3 Maximální hodnota = 1e-2 |

Přesnost výpočtu. 1e3 Výchozí hodnota = 1e-3 Maximální hodnota = 1e-2 |

K vysvětlení tohoto postupu použijeme následující příklady:

|

Příklad 1: vysvětlení relativní chyby Rtol |

|

|

Typ spoje: posuvný spoj 1 s polohou a rychlostí |

|

|

p[1] = 4529,289768 m v[1] = 18,45687455 m/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-6 (výchozí), jsou zaručeny výsledky do šesti číslic: |

|

|

p[1] = 4529,28 m v[1] = 18,4568 m/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-8, je zaručeno osm číslic: |

|

|

p[1] = 4529,2897 m v[1] = 18,456874 m/s |

|

|

Příklad 2: vysvětlení relativní chyby pro Atol |

|

|

Typ spoje: posuvný spoj 1 s polohou a rychlostí |

|

|

p[1] = 0,000024557 m v[1] = 0,005896476 m/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-6 (výchozí), jsou zaručeny výsledky do šesti číslic za desetinnou čárkou: |

|

|

p[1] = 0,000024 m v[1] = 0,005896 m/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-8, je zaručeno osm číslic za desetinnou čárkou: |

|

|

p[1] = 0,00002455 m v[1] = 0,00589647 m/s |

|

| Stejný předpoklad platí u spojení svorkou, ale hodnoty Atol a Rtol mají stejnou přesnost výpočtu násobenou hodnotou 1e3: | |

|

Příklad 3: vysvětlení relativní chyby pro Rtol |

|

|

Typ spoje: spojení svorkou 2 s polohou a rychlostí |

|

|

p[2] = 12,53214221 rad v[2] = 21,36589547 rad/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-6 (výchozí), jsou zaručeny výsledky do tří číslic: |

|

|

p[2] = 12,5 rad v[2] = 21,3 rad/s |

|

|

Pokud je přesnost výpočtu nastavena na hodnotu 1e-8, je zaručeno pět číslic: |

|

|

p[2] = 12,532 rad v[2] = 21,365 rad/s |

|

Parametr přesnosti výpočtu může být změněn v těchto případech:

- Simulace se zastaví a zobrazí chybové hlášení a časový krok je dostatečně malý, aby zaručil vysokou kvalitu výsledku. Pokud jsou posunutí malá, snižte přesnost výpočtu. Pokud jsou posunutí velká, zvyšte přesnost výpočtu.

- Jsou-li aktivovány 2D dotyky (stav = 1). Pokud jsou síly malé, snižte přesnost výpočtu. Pokud jsou síly velké, zvyšte přesnost výpočtu. To neplatí pro síly v okamžicích rázu.

- Při práci s malými mechanismy (menší než 1 mm). V takových případech snižte přesnost výpočtu nebo zaškrtněte možnost Model mikromechanismu.

Rychlost digitalizace

Tento parametr se používá k simulaci nárazu mezi objekty. Pomáhá při výpočtu omezit počet malých zákmitů, než dojde ke stálému dotyku. V modelu rázu je použit součinitel reprodukce e. Tuto hodnotu zadává uživatel v intervalu 0 až 1. Pro výsledné podmínky jsou hodnoty zpracovávány takto:

- Pokud e = 0, existuje maximální rozptyl energie. Jako příklad uveďme případ jednoduché koule padající na rovinu z počáteční výšky s nulovou počáteční rychlostí a pod vlivem gravitace, nedochází k žádnému pozorovatelnému zákmitu, stav dotyku = 1.

- Pokud e = 1, nedochází k rozptylu energie. Použijeme-li tento příklad, koule se odrazí a vrátí se do své počáteční polohy, stav dotyku = 0,5. Pohyb je periodický a pokračuje do nekonečna.

- Pokud e>0 a e<1, dochází k rozptylu energie při každém dopadu. Použijeme-li opět příklad koule, ta se odrazí, ale výška odrazu se po každém dopadu sníží a dosáhne hranice, koule zůstane na rovině a v tomto bodě stav dotyku = 1. Pro tuto množinu podmínek je rychlost digitalizace rozhodující.

Parametr rychlosti digitalizace pomáhá při výpočtu omezit počet malých odrazů, ke kterým dojde, než bude možné považovat dotyk za aktivní nebo konstantní. Proces digitalizace je následující:

- Dopad se vypočítá se všemi součiniteli reprodukce nastavenými na počáteční hodnoty.

- Relativní rychlosti po dopadu, které představují startovní rychlosti, jsou u všech dotyků porovnávány s parametrem rychlosti digitalizace.

- Pokud jsou všechny relativní rychlosti větší než rychlost digitalizace nebo nulové, dopad je akceptován a výpočet postoupí v čase s použitím nových rychlostí jako počátečních parametrů.

- Pokud žádná relativní rychlost není menší než rychlost digitalizace a není nulová, je pro tento dotyk zavedena hodnota e = 0, aby byla maximalizována ztráta energie a dopad je vypočten znovu. Pokud je dopad akceptován, všechny součinitele reprodukce jsou vráceny na své počáteční hodnoty.

Kdy může být parametr změněn?

Tento parametr je možné změnit v následujícím případě:

- Jsou-li k dispozici 2D dotyky a simulace je pomalá. Zastavte simulaci a znázorněte rychlost digitalizace graficky. Pokud se parametr v každém časovém kroku mění (pohybuje se mezi 0 – 1 – 2) nebo se rovná 1, znamená to potíže s digitalizací. Výpočet se pokusí stabilizovat stav dotyků, to ale trvá určitý čas a je to složité. Za těchto okolností zvyšte rychlost digitalizace.

- Snížení hodnoty parametru nemá žádný pozitivní dopad.

Rychlost regularizace

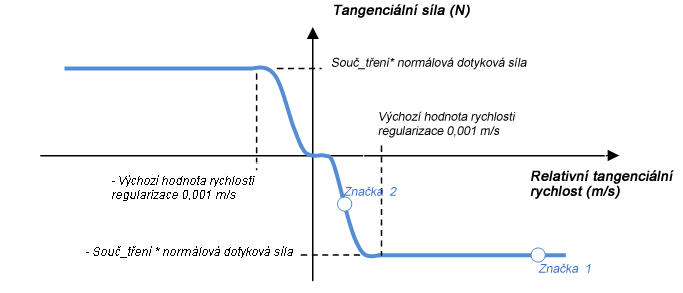

U 2D dotyků se používá skutečný nelineární Coulombův zákon tření. U spojů a 3D dotyků se pro jednoduchost a z důvodu odstranění hyperstatické podmínky používá regularizovaný Coulombův zákon, který lze ilustrovat následovně:

Regularizace je řízena parametrem regularizace rychlosti.

Jestliže použijeme tento model v případech přilnavého (nebo valivého) dotyku, pokud se relativní tangenciální rychlost rovná nule, bude tangenciální síla nulová.

V případě tření ve spoji v rotačním stupni volnosti je tangenciální síla nahrazena tangenciálním krouticím momentem (jednotka – Nm) a relativní tangenciální rychlost otáčkami (jednotka – rad/s), obojí budou vypočítány vynásobením tangenciální síly a vydělením translační rychlosti poloměrem spoje.

|

Příklad 1 |

|

|

Spojení svorkou o poloměru 10 mm je poháněno konstantní rychlostí w = 10 rad/s. Použijeme na spoj sílu (Fn) rovnou 20 N kolmou na jeho osu rotace a součinitel tření (mu) bude nastaven na hodnotu 0,1. V tomto případě bude moment tření (Uf) vypočten následovně: |

|

|

? = r * w = 0,01 * 10 = 0,1 m/s ? > rychlost regularizace = 0,001 m/s => Uf = -mu * r * Fn = -0,1 * 0,01 * 20 = -0,02 Nm Viz „značka 1“ v regularizovaném Coulombově grafu. |

|

|

Příklad 2 |

|

|

Použijeme-li stejný příklad, ale s rychlostí (w) 0,05 rad/s, bude moment tření (Uf) dán takto: |

|

|

? = r * w = 0,01 * 0,05 = 0,0005 m/sm ? > rychlost regularizace = 0,001 m/s => Uf ≈ -mu * r * Fn/2 = -0,1 * 0,01 * 20/2 = -0,01 Nm Viz „značka 2“ v regularizovaném Coulombově grafu. |

|

Parametr rychlost regularizace může být změněn v těchto situacích:

- Simulace je pomalá a ve spoji s třením nebo v 3D dotykovém spoji jsou malé oscilace. Tření ve spoji nebo v 3D dotyku vytváří v modelu významnou tuhost, takže výpočet za účelem udržení spolehlivé přesnosti zmenší časový krok. Je nutné snížit tuhost => zvýšit parametr rychlosti regularizace faktorem o hodnotě 5 (5e-3 m/s). Pokud je model stále pomalý, můžete pokračovat ve zvyšování parametru pomocí hodnot úměrných modelu (nižší ve srovnání s rychlostmi v modelu).

- Nezvyšujte významně rychlost regularizace, jinak bude fungovat pouze mezi těmito hodnotami. Třecí síla nikdy nedosáhne své maximální hodnoty. To má za následek umělé omezení účinku tření.

Číselné ověření

Před analyzováním výsledků simulace je důležité zkontrolovat, zda je simulace číselně platná, to znamená, že není citlivá na číselné parametry. Postup při číselném ověřování:

- Spusťte simulaci s množinou číselných parametrů (přesnost výpočtu a sestavy, rychlost digitalizace, rychlost regularizace a časový krok), pak ji uložte.

- Každý parametr vydělte 10, spusťte simulaci a uložte ji.

- Vykreslete všechny výsledky ve stejném grafu. Pokud jsou všechny výsledky blízko sebe, pak je simulace necitlivá na číselné parametry. V opačném případě došlo k potížím s citlivostí.

- Pokud je simulace necitlivá, je možné výsledky analyzovat.

- Pokud je simulace citlivá na číselné parametry, určete pomocí křivek výsledků, který číselný parametr způsobuje citlivost. Vydělte parametr číslem 10 a výslednou hodnotu použijte jako jmenovitou hodnotu číselného parametru. Spusťte ověřování znovu od začátku. Chcete-li ušetřit čas, můžete ověřit necitlivost pro jeden parametr.