Verwenden Sie das Dialogfeld Simulationsprobleme, um die Kollisionserkennung für die Werkzeugmaschine zu aktivieren, geben Sie einen Sicherheitsabstandswert um die Werkzeugmaschine an, um Beinahezusammenstöße zu ermitteln, und prüfen Sie alle Kollisionen und Beinahezusammenstöße, die bei der Simulation des Werkzeugwegs auftreten.

Klicken Sie auf Simulation-Registerkarte > Probleme-Gruppe > Probleme anzeigen, um das Dialogfeld Simulationsprobleme zu öffnen.

Dieses Dialogfeld beinhaltet Folgendes:

— Zeigt den Namen der Werkzeugmaschine an.

— Zeigt den Namen der Werkzeugmaschine an.

- Prüfe auf Kollision – Klicken Sie auf diese Schaltfläche, um die Kollisionsprüfung zu aktivieren.

– Bewegen Sie den Mauszeiger über diese Schaltfläche, um zusätzliche Informationen zu den Einstellungen in diesem Dialogfeld zu erhalten.

– Bewegen Sie den Mauszeiger über diese Schaltfläche, um zusätzliche Informationen zu den Einstellungen in diesem Dialogfeld zu erhalten.

- Maschinen-Sicherheitsabstand – Geben Sie einen Sicherheitsabstandswert um die Werkzeugmaschine an, der von PowerMill bei der Kollisionsprüfung berücksichtigt wird. Wenn eine Achsenkomponente der Werkzeugmaschine sowie das Bauteil über einen vorgegebenen Sicherheitsabstandswert verfügen, wird die Achsenkomponente gelb hervorgehoben.

PowerMill führt an festen Punkten eine Prüfung auf Kollisionen und Beinahezusammenstöße durch. Obwohl diese Punkte breitflächig verteilt sind, kann es sein, dass PowerMill kleine Kollisionen zwischen zwei Punkten nicht erkennt.

Bei der Kollisionsprüfung der Werkzeugmaschine wird die Werkzeugbaugruppe nicht auf Kollisionen geprüft. Um die Werkzeugbaugruppe zu prüfen, verwenden Sie die Funktion Werkzeugwegüberprüfung.

- Werkzeug und Halter überprüfen – Klicken Sie auf diese Schaltfläche, um die Kollisionsprüfung für das Werkzeug und den Werkzeughalter zu aktivieren.

Wenn diese Option aktiviert ist, wird der schneidende Teil des Werkzeugs in Bezug auf die Maschine geprüft, und der Halter wird in Bezug auf die Maschine und das Modell geprüft.

- Halter-Sicherheitsabstand – Legen Sie den Mindestabstand zwischen Werkzeughalter und Modell bzw. Werkzeugmaschine fest, bevor ein Problem mit dem Sicherheitsabstand generiert wird.

- Schaft-Sicherheitsbereich – Legen Sie den Mindestabstand zwischen Werkzeugschaft und Modell bzw. Werkzeugmaschine fest, bevor ein Problem mit dem Sicherheitsabstand generiert wird.

- Halter gegen das Rohmaterial überprüfen – Wählen Sie diese Option aus, um Kollisionen zwischen einem Werkzeughalter und dem Rohteil als Problem einzubeziehen, das zum Stoppen der Simulation führt. Dadurch können Sie während des Simulationsprozesses alle Kollisionen zwischen einem Werkzeughalter und einem sich dynamisch verändernden Rohteil identifizieren und angehen.

- Auf Eilgangbewegungen, die das Rohteil schneiden, prüfen – Einige der Eilgangsbewegungen, die sehr nahe am Rohmaterial durchgeführt werden, werden als potentielle Kollisionen identifiziert. Wählen Sie diese Option ab, damit Eilgangsbewegungen nicht beim Verarbeiten von Modellbeschädigungen während des Simulationsvorgangs einbezogen werden.

- Überprüfen Sie die Rekonfigurationsbewegungen – Wählen Sie diese Option aus, um Rekonfigurationsbewegungen als Problem einzubeziehen, das zum Stoppen der Simulation führt. Wenn diese Option abgewählt ist, wird die Simulation bei Rekonfigurationsbewegungen nicht angehalten, und sie werden nicht in die Liste der Probleme aufgenommen. Diese Option ist vorgabemäßig aktiviert.

– Wählen Sie eine Option aus der Liste aus, um anzugeben, wie häufig die Simulation angehalten wird, wenn Probleme erkannt werden:

– Wählen Sie eine Option aus der Liste aus, um anzugeben, wie häufig die Simulation angehalten wird, wenn Probleme erkannt werden:

- Bei Problemen immer anhalten – Die Simulation wird bei allen erkannten Problemen angehalten.

- Anhalten bei dem ersten Problem von jeder Art – Die Simulation wird beim ersten Problem eines bestimmten Typs gestoppt. Wenn Sie mit der Simulation fortfahren, wird sie bei Problemen desselben Typs nicht mehr angehalten. Diese Option ist vorgabemäßig aktiviert.

- Bei Problemen nie anhalten – Die Simulation wird bei Problemen nicht gestoppt. Die erkannten Probleme werden jedoch in der Liste Gefundene Probleme aufgeführt.

- Gefundene Probleme – Zeigt eine chronologische Liste der Probleme und Warnungen an. Klicken Sie auf ein Problem in der Liste, um die aktive Werkzeugmaschine an die Position zu bewegen, an der das Problem aufgetreten ist.

Probleme werden der Liste hinzugefügt, wenn:

- eine Kollision zwischen dem Werkzeug (oder dem Schaft oder Halter) und dem Modell vorliegt.

- es zu einer Kollision mit der Werkzeugmaschine kommt.

- die Werkzeugmaschine eine Position nicht erreichen kann.

- die Werkzeugmaschine ihre Grenzen überschreitet.

Der Liste werden Warnungen hinzugefügt, wenn:

- ein Werkzeugweg nicht verifiziert wurde.

- ein Werkzeugweg nicht verifiziert werden konnte.

- ein Werkzeugweg verifiziert wurde, das NC-Programm jedoch höhere Werte für den Sicherheitsabstand aufweist.

- eine Verbindung nicht verifiziert wurde.

- die Werkzeugmaschine den Sicherheitsabstand einer anderen Komponente überschneidet.

- Leeren – Klicken Sie auf diese Schaltfläche, um die Tabelle mit den Einträgen zu leeren.

Prüfen einer Kollision oder eines Beinahezusammenstoßes

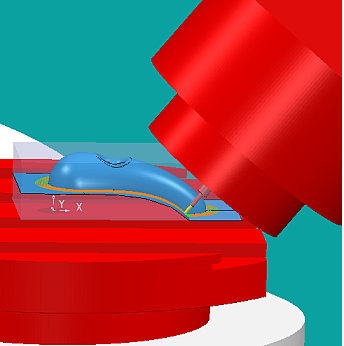

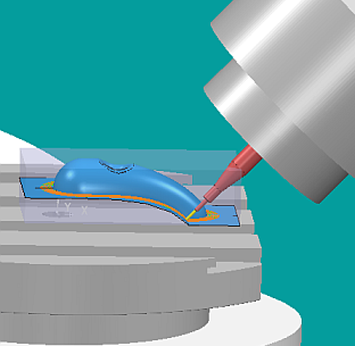

Wählen Sie einen Eintrag aus der Tabelle aus, um die Position der Werkzeugmaschine bei der Kollision oder dem Beinahezusammenstoß zu prüfen. Kollidierende Achsenkomponenten werden rot, Achsenkomponenten mit Beinahezusammenstößen werden gelb hervorgehoben.

Durch die Prüfung der Kollisionen können Sie entscheiden, wie Sie die Kollision am besten beheben können. Im folgenden Beispiel wird die Kollision mithilfe eines längeren Halters behoben, sodass der Sicherheitsabstand erhöht wird.

Wenn in PowerMill keine Kollision erkannt wird oder wenn die Werkzeugmaschine mit sich selbst, dem Bauteil, dem Werkzeughalter oder dem Tisch kollidiert, finden Sie entsprechende Informationen unter Ändern der .mtd-Datei zur Verbesserung der Kollisionsprüfung.