材料特征化

在 Advanced Material Exchange 中,有两种材料特征化方法可用:多层和单层。每种方法均可用于确定弹性和塑性系数、失效系数以及压缩应力降系数(如果已提供压缩数据)。

多层

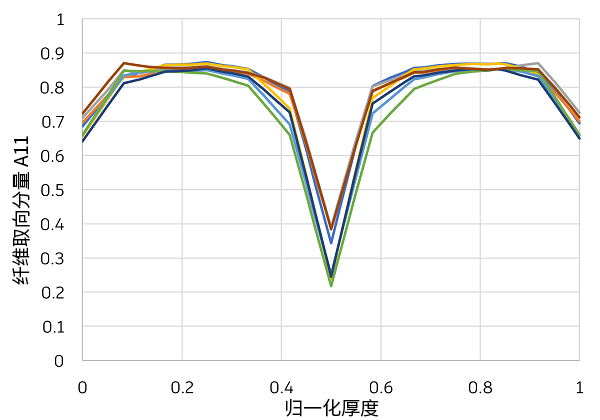

纤维取向张量在零件厚度方向上变化很大。下图显示了纤维取向张量 A11 分量在多个材料的模型厚度方向上有何变化的示例。 其他分量(未显示)在厚度方向上也会发生变化。

要捕获纤维分布中厚度方向上的差异,我们必须应用多个纤维取向张量。这导致我们使用多层方法,该方法是 Advanced Material Exchange 中所用的默认材料特征化方法。多层方法建立在经典层压理论 (CLT) [16] 之上。使用此方法,材料厚度方向上有十二层(或半对称模型的六层)。每个层都具有唯一的纤维取向张量,让我们可以捕获厚度方向上纤维分布更真实的表示。

在使用 Moldflow 旋转扩散模型观测的结果中,材料的纤维取向张量预测和纤维体积因子之间存在很强的关联。鉴于此相关性,将纤维体积因子用于多项式拟合,以便为每个层生成厚度方向上的取向。首先,基于表面层确定纤维取向张量。接下来,基于中心层(第 6 层)确定纤维取向张量。其余四层(位于表面层和中心层之间)的纤维取向张量使用线性插值进行确定。

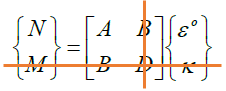

多层方法假定力和曲率之间不存在耦合。

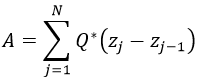

其中

Q** 表示平面应力刚度矩阵,而 *zj -z j-1 表示每个层的厚度。

使用此方法,载荷将以增量方式应用到多层模型,以便确定一组最适合实验数据的弹性和塑性系数。

多项式应力失效系数

根据多项式应力断裂准则评估断裂时所使用的失效系数会有所不同,具体取决于模型中每个积分点处纤维取向张量的最大特征值。因此,在材料特征化例程期间必须确定这几组系数(A11m、A22m、A33m、A12m、A13m 和 A23m),才能跨越最大特征值的可能范围。

首先,会根据在与材料坐标系成 0、45 和 90 度的方向上所施加的载荷分别加载 CLT 模型中的各层。此时,我们可以针对加载的每个角度提取失效处的最大应变。使用这些最大应变值,我们可以在纤维取向张量的范围内练习材料模型。这样一来,我们便可获得整个纤维取向张量范围内独特的基体应力。这些应力用于求解方程组和计算失效系数。

MCT 失效系数

MCT 断裂准则的失效系数 A1m、A2m 和 A4m 也在材料特征化例程期间确定。

首先,CLT 模型针对 3 种实验性应力-应变曲线(0、90 和 45 度数据集)运行到最大应变值。如果您没有 45 度的应力-应变数据,我们将使用 90 度曲线,并将应力数据点提升 5%。此时,我们可以收集 CLT 模型中心层的基体应力。通过求解方程组,我们会得到 A1m、A2m 和 A4m 的初始猜测。

我们的目标是生成一组失效系数,为 0、90 和 45 度荷载工况正确预测第一层失效。因此,我们对 A1m、A2m 和 A4m 运行初始猜测来生成边界范围。该范围简单地计算为 Aim ± abs(Aim)。接下来,执行样本大小为 300,000 的 Monte Carlo 模拟,针对单向纤维的情况生成一组位于以上边界内的随机 A1m、A2m 和 A4m。

现在,我们循环浏览每组随机数据,并为 CLT 模型中每层的三个失效系数进行纤维取向平均化。我们可以将 CLT 模型相对于第一层失效产生的误差计算为 FI - 1,其中 FI 是失效索引。分别为三种曲线(0、90 和 45 度)执行此误差计算。

最后,总误差计算为每个单独误差计算的总和。现在,我们可以选择能够最大限度减少误差的一组随机失效系数。我们便得出最终的一组失效系数。

单层

单层材料特征化方案假定材料厚度方向上纤维取向张量为恒定值。实际上,纤维取向张量在零件厚度方向上变化很大。这是使用单层材料特征化方案的缺点之一。

单层材料特征化方案的优点在于其比上述默认多层例程快。由于只需考虑单个纤维取向张量,因此该材料特征化方案更快。如果您使用了 Moldflow 旋转扩散模型之外的模型来在 Moldflow 中预测纤维取向张量,单层方案可能很有用。如果您使用了 Moldflow 旋转扩散模型,我们建议您使用上述默认多层方法,该方法专用于 Moldflow 旋转扩散模型。

如果要使用 MCT 或最大有效应力断裂准则,尽管单层材料特征化方案可用于确定失效系数,但我们建议使用多层方案。多层方案可以捕获更多的断裂预测厚度方向上的差异。