付録 F: 疲労の最適化についての追加情報および推奨事項

疲労解析のための材料の最適化に関する推奨事項について説明します。

このセクションを読む前に、「一方向材料の[疲労解析]タブ」および「一方向 mdata ファイルを保存する」セクションの S-N データ ポイントの定義を確認してください。疲労材料定数およびそれらの解析への影響については『理論マニュアル』を参照してください。

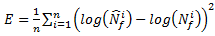

材料の S-N データは Composite Material Manager によって使用される正確な疲労材料定数を最適化するために使用されます。最適化プロセスには、予測された疲労寿命と既知の疲労寿命間の計算誤差が縦方向と横方向の両方で最小化されるまで、疲労定数を繰り返し実行する処理が含まれます。誤差は次のように計算されます

ここで、n はデータ点の総数、 はデータ点 i の破損に対する既知のサイクル、

はデータ点 i の破損に対する既知のサイクル、 はデータ点 i の破損に対する計算されたサイクルです。

はデータ点 i の破損に対する計算されたサイクルです。

最急降下法は、上記の方程式に記述された誤差を最小化する方向に疲労定数を増分するために使用されます。極小値が見つかった場合、最適化された疲労定数が設定され、複合材料の疲労寿命の予測に使用されます。(典型的な)最小値ではなく極小値が見つかった場合、最適化された疲労定数は、1% を超える誤差を生み出すことがあります。ほとんどの疲労データでは誤差が 1% を超えるのは普通です。材料定数が許容可能であることを確認するために、1 つの要素モデルを実行して、1 つ以上の S-N データ点を再現することができます。したがって、疲労定数およびそれらの関連する収束誤差が物理的に正しいことを常に確認する必要があります。

一般的な疲労解析の要件

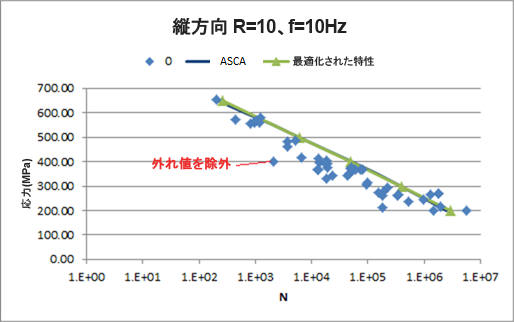

実験上の疲労データには大量の散乱が含まれており、疲労解析のための最良の材料定数を決定する最適化計画は各データ点を同じように重視します。疲労特性を最適化するために使用するデータから外れ値を除外することを検討する必要があります。これにより、非現実的なS-Nデータが最適化された特性の計算に寄与することを防ぎます。

データに提供される破損までのサイクル数が大きくなると、最適化特性が改善されます。

一方向の最適化に対する推奨事項

- 一方向の疲労最適化プロセスで必要となるのは、4 つの S-N データ点、2 つの軸上データ点および 2 つの軸外データ点のみです。ただし、S-N データが広範囲の荷重角度にわたって提供されると、より優れた軸外疲労定数が計算されます。

- データを異なる荷重比率(R)と頻度(f)で提供した場合、現在の実装に対して計算される疲労定数はわずかに改善されるだけですが、これは疲労寿命を入力された実験データとは異なる荷重比率と頻度で計算する場合には推奨されます。

織物の最適化に対する推奨事項

- 織物疲労最適化プロセスでは 2 つの S-N データ点のみが必要です。現在これは、充填けん引方向に荷重を持つ実験上の疲労データを提供する場合にのみ必要です。

- データを異なる荷重比率(R)と頻度(f)で提供した場合、現在の実装に対して計算される疲労定数が改善されます。これは疲労寿命を入力された実験データとは異なる荷重比率と頻度で計算する場合に推奨されます。