- Temperatura do fundido máxima absoluta

-

Exibe a temperatura máxima que o fabricante recomenda para as configurações de processo de fusão do material.

O processamento à temperatura de fusão máxima absoluta pode requerer precauções especiais e a redução dos tempos de retenção. Consulte as especificações de processamento do fabricante de resina para obter recomendações mais detalhadas sobre as temperaturas de processamento.

- Perfil da velocidade do fuso absoluto

-

É utilizado quando são conhecidos os parâmetros da máquina de molde por injeção, como o diâmetro de parafuso e a velocidade de injeção máxima.

Os resultados da simulação podem ser comparados com os resultados obtidos a partir da máquina de molde por injeção.

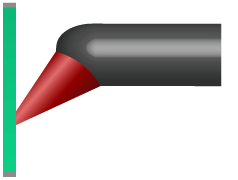

- Injeção de ar

-

Uma injeção do polímero no ar, em vez de no molde. Isso serve como uma “operação de teste” para garantir que o equipamento funciona corretamente.

O cilindro é separado do contato com a bucha de injeção de jito e o pistão de injeção é movido adiante, forçando o fluxo do plástico fundido desde o soquete. Se você prende a fusão em um recipiente metálico à medida que esta sai do soquete, é possível utilizar uma sondagem do pirômetro para verificar a temperatura. Este método é uma das medidas mais precisas da temperatura de fusão.

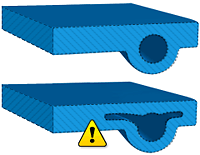

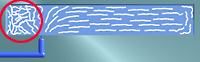

- Armadilha de ar

-

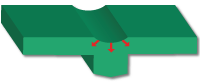

Trata-se de uma bolha de ar ou gás presa nos fluxos frontais convergentes ou na parede da cavidade, que provoca um defeito na superfície da peça de plástico.

Para impedir as armadilhas de ar, altere a localização da comporta ou a espessura da peça. Coloque saídas de ventilação na localização do aprisionamento de ar.

- Polímeros amorfos

-

Uma família de polímeros caracterizada por correntes de polímeros entrelaçados, que estão vagamente unidos.

O termo amorfo indica que não há nenhuma orientação preferida das moléculas entre si, sem força externa.

Os polímeros amorfos apresentam um estado líquido super esfriado e, normalmente, são menos contraídos que os polímeros semicristalinos. Estes materiais não exibem nenhum padrão de difração de raios X, pois não apresentam uma natureza cristaliza.

- Contração anisotrópica

-

Contração que tem diferentes magnitudes em diferentes direções.

A contração anisotrópica está presente em materiais preenchidos devido à restrição de contração ao longo do comprimento de fibra, que costuma ocorrer na direção do volume. Este tipo de contração também é produzida em materiais não preenchidos quando as moléculas não têm tempo suficiente para relaxar do alongamento viscoso, devido ao corte durante o fluxo.

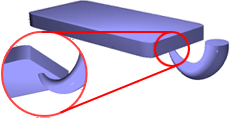

- Comporta anular

-

Um tipo de comporta utilizada com as comportas da válvula do sistema de canal de alimentação quente.

O menor contato da superfície de um ponto de injeção anular reduz a visibilidade do ponto de injeção, o que melhora a aparência da peça.

- Canal de alimentação anular

-

Um canal de alimentação com uma válvula ou um elemento central esquentados ou uma superfície exterior esquentada com uma válvula central.

Os canais de alimentação anulares podem ser utilizados no coletor quente, ainda que sejam utilizados com mais frequência no fundido quente ou na comporta de válvula.

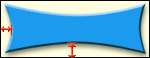

- Proporção

-

A relação entre a largura e a altura de uma área da peça, que afeta a precisão de uma análise.

As relações de largura/altura são especialmente importantes em áreas sensíveis como, por exemplo, as comportas ou os canais de gás de uma simulação de injeção de gás.

Na descrição das fibras, o termo relação de largura/altura faz referência à relação do comprimento da fibra com o diâmetro.

- Contrapressão

-

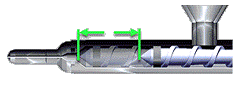

A pressão que vai contra o parafuso conforme este retorna.

O aumento da contrapressão visa dificultar ainda mais o retorno do parafuso. Desta forma, o aquecimento por cisalhamento e a mistura do material são aumentados, o que proporciona uma melhor qualidade de fusão do polímero.

- Lâmina

-

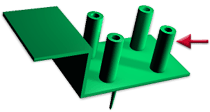

Um componente do sistema de arrefecimento utilizado para regular e dirigir o fluxo do fluído refrigerante, para que este possa atravessar as áreas difíceis a fim de obter uma arrefecimento mais eficaz.

A inserção de uma placa de metal em uma linha de arrefecimento obriga o fluxo a mover-se para cima em um lado da placa e para baixo no outro. Ao interromper o fluxo na linha de arrefecimento, o defletor gera turbulências ao redor das dobras, o que melhora a capacidade de transferência de calor do fluído refrigerante.

- Fluxo equilibrado

-

O preenchimento equilibrado de um molde com plástico fundido, de forma que as extremidades do molde sejam preenchidas ao mesmo tempo e com a mesma pressão.

O fluxo equilibrado fornece uma orientação e uma contração uniformes, uma redução da tensão interna e das deformações, e uma economia nos custos graças a um uso menor de materiais. A localização de comporta, o projeto do sistema de canal de alimentação e a espessura da peça afetam o equilíbrio do fluxo.

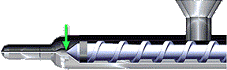

- Cilindro

-

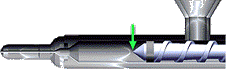

A seção cilíndrica da câmera de plastificação de um equipamento de molde por injeção ou de uma máquina de extrusão.

O cilindro forma a câmera na qual a resina de plástico passará de sólido para fundido viscoso.

- Capacidade do cilindro

- O peso máximo do material que um equipamento pode produzir a partir de um movimento adiante do pistão ou do parafuso.

- Efeito de cilindro

-

O efeito da capacidade de compressão do material enquanto este está localizado no cilindro da máquina de molde por injeção.

Esta capacidade de compressão pode ser considerável. Uma simulação que calcula e utiliza o efeito de cilindro fornece resultados mais precisos.

- Ponto base

- O ponto que determina a posição da montagem de desmoldeador na direção X ou Y.

- Lote

-

A quantidade de polímeros que é gerada em uma operação.

- Momento de vergadura

- A força ou carga aplicada a uma entidade, o que gera a dobra dessa entidade ao redor de um eixo.

- Birrefringência

-

Uma propriedade óptica dos materiais transparentes, em que o índice refrativo da luz que atravessa o material depende da direção de polarização da luz.

A birrefringência é uma propriedade do material e das tensões experimentadas pela peça. Ela pode causar deficiências ópticas como, por exemplo, uma polarização desigual ou imagens duplas.

- Ressalto

-

Uma projeção elevada de uma peça moldada.

Um ressalto apresenta frequentemente um furo para incluir um prendedor mecânico, como um parafuso.

- Superfície de canal de escoamento delimitada

-

Um método utilizado para criar superfícies de canal de escoamento.

Selecione as geometrias e, a seguir, defina as direções de seus pontos iniciais e finais. Se a face é selecionada como geometria, a direção não estará definida.

- Bolha

-

Um espaço vazio interno esférico gerado por ar ou outro gás de ar preso em um produto de plástico moldado.

Uma bolha é diferente a uma ampola. A bolha localiza-se no interior da peça. Uma ampola localiza-se sobre a, ou próxima da, superfície da peça e provoca deformações. Uma bolha também é diferente de um espaço vazio, que é desenvolvido como um espaço oco durante a arrefecimento.

- Cascata

-

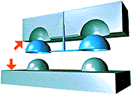

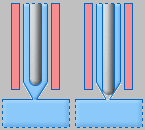

Um componente do sistema de arrefecimento composto por um canal central circular que pode ser inserido no molde para dirigir o fluxo do fluído refrigerante.

A cascata permite que o fluído refrigerante atravesse as áreas difíceis para obter uma arrefecimento mais eficaz. O refrigerante flui através do canal central e, a seguir, para fora e ao redor da parte exterior do canal até o ponto de saída.

Os defletores e as cascatas aumentam a turbulência de fluxo devido à inclusão de dobras adicionais no sistema de fluxo do refrigerante. O aumento de turbulência melhora a transferência de calor. A forma geométrica de uma cascata permite a aplicação de arrefecimento em áreas de difícil acesso.

- Flexão

-

A conversão de energia da membrana no plano em energia de dobra, o que implica normalmente em amplas deformações da peça.

A deformação é a causa principal das falhas em uma estrutura plana fina submetida a uma carga excessiva no plano.

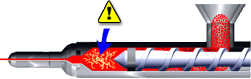

- Marca de queimado

-

Um defeito que aparece na forma de uma marca marrom ou negra sobre a superfície da peça de plástico.

Em alguns casos, ocorre uma armadilha de ar quando o ar preso é esquentado de forma muito rápida durante a compressão e o plástico circundante é queimado. Esta situação pode causar uma marca de queimado.

Os perfis de velocidade do pistão, que fornecem mais tempo para que o ar saia do molde, são utilizados frequentemente para impedir que este problema ocorra.

- Cavidade

- A região ou o espaço do molde em que se injeta plástico para gerar uma peça de plástico.

- Comporta central

-

Uma comporta localizada no centro da peça.

Pode ser uma comporta de jito (direta) ou capilar.

- Percurso de carga

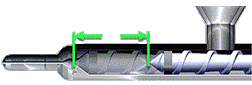

-

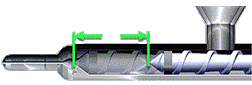

A distância entre as posições iniciais e zero do parafuso de molde por injeção; recebe também o nome de tamanho de injeção.

O percurso de carga é uma medida do polímero disponível para a injeção em cada peça plástica.

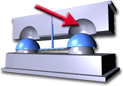

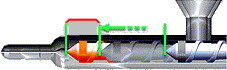

- Anel de segurança

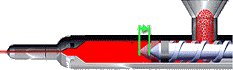

-

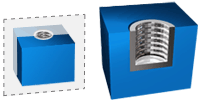

Uma válvula deslizante sem retorno, localizada na parte frontal do parafuso.

O anel de segurança permite que o plástico fundido flua até a parte frontal do parafuso durante a plastificação e impede que o fluxo regresse ao parafuso durante a injeção. Dado que o anel de segurança é um elemento com alto desgaste, é possível que ocorram perdas durante a injeção, o que reduz a pressão que é aplicada no plástico fundido.

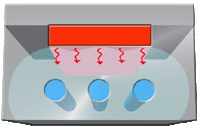

- Esfriador

-

Um sistema integrado que inclui uma unidade de arrefecimento e um mecanismo de circulação do fluído refrigerante, composto por um depósito e uma bomba.

Os esfriadores mantêm um equilíbrio térmico ótimo, recolocando os fluídos refrigerantes em circulação nos moldes de injeção.

- Canal de alimentação circular

-

A seção transversal frequentemente utilizada, com a relação mais eficaz de volume e superfície.

Deve-se prestar especial atenção ao cortar os canais de alimentação circulares, já que não há nenhuma falta de coincidência na linha de partição.

- Jito circular

-

Um jito com uma seção transversal circular sem inclinação.

Os jitos circulares são usados normalmente como entradas para sistemas de coletores quentes.

- Comporta de arco cônica circular

-

Uma comporta utilizada quando o layout e a desfiguração da face superior de uma peça são importantes. São também chamados de banana, dedo, búzio, chifre de vaca, gancho, ponte, salto, túnel curvo e comporta de caju

O ponto de injeção de arco cônico circular forma um túnel que atravessa o plano de partição e termina na parte inferior da peça.

- Entrada circular cônica

-

Um tipo de ponto de injeção utilizado com ferramentas de duas placas; também denominado ponto de injeção secundário, submarino ou ponto de injeção de túnel.

A entrada circular cônica é inclinada desde o canal de injeção até a peça.

- Canal de alimentação cônico circular

-

Um canal de alimentação com uma seção transversal circular e um diâmetro de inclinação ao longo de seu percurso.

Estes canais de alimentação são utilizados, sobretudo, nos percursos dos canais das ferramentas de três placas.

- Jito circular cônico

-

Um jito circular cônico utilizado em uma ferramenta de canal de alimentação frio.

Este jito é a entrada para o caminho de fluxo da ferramenta.

- Capacidade de fechamento

- Uma medida da maior área projetada para as cavidades e os canais de alimentação que um equipamento de molde por injeção pode manter fechada com segurança à pressão de molde completa.

- Força de fechamento

- A força necessária para manter o molde fechado enquanto o plástico que se injeta na cavidade exerce uma pressão oposta.

- Controlador de contorno fechado

-

Um sistema que responde à resposta dos transdutores que medem o valor que se está controlando. O sistema é ajustado automaticamente para garantir que a peça de plástico permaneça na faixa de tolerâncias predeterminada.

Por exemplo, é possível controlar a pressão da cavidade. Insira uma transdutor na cavidade e utilize a medida para ajustar a pressão do plástico no cilindro de molde por injeção.

- Material frio

-

A quantidade de polímeros frios que podem ser formados no soquete durante os processos de injeção.

Se não é levado em conta durante o projeto do canal de alimentação, o material frio pode bloquear a comporta. Para assegurar-se de que o material frio não bloqueie as comportas, é possível adicionar um poço de material frio ao sistema de canal de alimentação.

- Poço de material frio

- Uma pequena extensão do sistema de canal de alimentação situada além da interseção do canal de alimentação ou do jito, suficientemente grande para acomodar o material frio.

- Fase de compensação

- O período do processo de molde por injeção em que se injeta o plástico para compensar a contração deste material à medida que este se esfria.

- Modelo de compressibilidade

-

Descreve as relações entre a pressão, a temperatura e o volume (PVT) do material plástico.

Os plásticos esquentados podem ser compactados e a compressibilidade de um material afeta o volume de plástico necessário para fabricar uma peça acabada. Este software utilizado o modelo de compressibilidade Trait PVT alterado de dois domínios com 13 coeficientes.

- Limites de controle

-

Valores determinados estatisticamente entre os que é possível incluir uma variável de controle sem necessidade de ajustar o processo.

Os limites de controle fornecem uma indicação da variação do processo de molde por injeção.

- Canal de arrefecimento

-

Uma passagem no molde, utilizada para fazer circular a água ou qualquer outro refrigerante pelo molde. O refrigerante controla a temperatura das superfícies metálicas que estão em contato com o plástico moldado.

Normalmente, os canais de arrefecimento são ligados para formar um circuito. A configuração dos canais de arrefecimento pode ser em série ou paralela.

- Tempo de arrefecimento

-

O tempo necessário para que a peça se esfrie o suficiente para ser possível extraí-la do molde.

O tempo líquido de arrefecimento é iniciado no final da fase de retenção. O tempo bruto de arrefecimento é iniciado no final da fase de velocidade e inclui as fases de compactação e manutenção, e o tempo líquido de arrefecimento.

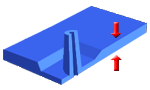

- Macho

-

A seção do molde que dá forma ao interior da peça moldada.

- Folga entre placas de macho e cavidade

-

A folga entre a metade fixa e a metade móvel do molde.

- Pino de macho

-

Uma vareta de aço que se sobressai na cavidade do molde e cria um furo de passagem ou cego em uma peça.

O pino de macho pode ser substituído por outro com um diâmetro diferente para criar furos de diferentes tamanhos que atendam aos requisitos do projeto.

- Profundidade do macho

-

A distância entre o plano de trabalho XY da montagem do porta-molde e a face inferior do layout.

- Fissura

-

A formação de uma folga estreita em um componente de plástico.

As fissuras são produzidas quando os vínculos químicos são quebrados devido à tensão interna e externa.

- Morfologia cristalina

-

A forma e o tamanho dos cristalitos formados como resultado da geometria das peças, as condições de processamento e o projeto de molde específicos.

A forma e o tamanho dos cristalitos podem afetar significativamente as propriedades do material moldado.

- Polímeros cristalinos

-

Uma família de polímeros caracterizados pela capacidade de suas moléculas de formar uma distribuição ordenada durante a solidificação.

Dado que as moléculas podem ser agrupadas de forma ordenada, os polímeros cristalinos costumam ser mais densos que os amorfos. Nenhum polímero é capaz de atingir 100% de cristalinidade. Algumas moléculas permanecem em um estado desordenado e formam a parte amorfa do material.

Os polímeros cristalinos exibem um padrão de difração de raios X, que pode ser utilizado para detectar o grau de cristalinidade (a partir da intensidade) e identificar o polímero (a partir do padrão).

- Cristalinidade

-

O grau em que um conjunto de moléculas de um polímero atinge um estado ordenado em comparação com a parte das moléculas que permanecem desordenadas.

Os polímeros amorfos apresentam 0% de cristalinidade; nenhum polímero é capaz atingir um nível de cristalinidade de 100%.

- Cristalização

-

A velocidade de arrefecimento determina o nível de cristalinidade obtido. O grau de cristalização vem determinado pela temperatura e pelo tempo.

Velocidades de arrefecimento altas são associadas a níveis inferiores de conteúdo cristalino e vice-versa. Os graus de cristalinidade afetam o nível de contração. Um nível de cristalinidade superior proporciona maior contração.

As regiões grossas das peças moldadas por injeção costumam refrigerar-se mais lentamente do que as seções mais finas, e apresentam maior conteúdo cristalino e um nível de contração superior.

Durante a arrefecimento, alguns polímeros formam estruturas moleculares ordenadas chamadas cristalitos.

- Cura

-

Etapa atingida por um material termo endurecível que conta com um nível de entrecruzado suficiente para formar um sólido; o entrecruzado é o resultado de uma reação química.

Em alguns casos, o termo cura é utilizado para descrever a solidificação dos termoplásticos. Este processo físico exclui o calor do termoplástico.

- Amortecedor

-

A distância entre as posições adiante e zero do parafuso.

O amortecedor contém o polímero restante do cilindro uma vez enchida a cavidade. A maioria do fundido do amortecedor será utilizado posteriormente para o fluxo de compensação durante a etapa de compactação.

- Tempo de ciclo

-

O tempo decorrido desde a extração de uma peça até a extração da seguinte.

O tempo de ciclo é a soma de:- Tempo de preenchimento

- Tempo de compactação

- Tempo de arrefecimento

- Tempo de abertura do molde

- Descompressão

-

O movimento do parafuso afastado do soquete sem rotação; é utilizado para impedir o escoamento de água.

A descompressão pode ser utilizada para os materiais com um baixo nível de viscosidade como, por exemplo, PA-66, se o soquete não conta com uma comporta de válvula para impedir o escoamento de água.

- Delaminação

-

Uma folga localizada da superfície da peça.

A causa mais comum da delaminação é uma velocidade de injeção excessiva.

- Densidade

-

Medida que é obtida usando a divisão da massa da peça de plástico por seu volume.

Quanto maior for a massa (número de moléculas) por volume de unidade, mais densa é a peça. Uma peça pode ter algumas regiões com mais densidade do que outras.

- Comporta de disco ou diafragma

-

É utilizado para as comportas das peças cilíndricas ou redondas com um diâmetro interior aberto.

É utilizado uma comporta de disco ou diafragma quando a concentricidade é um requisito dimensional importante e não se deseja que seja gerada uma linha de solda.

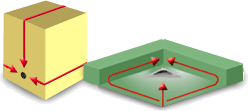

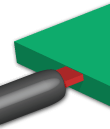

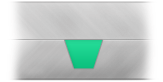

- Caminho de fluxo dominante

-

O caminho de fluxo de menor resistência (a queda de pressão inferior) desde a localização de injeção do polímero até a última localização de preenchimento.

O caminho de fluxo dominante é normalmente, ainda que nem sempre, o mais longo. Na imagem seguinte, o cone de injeção indica a localização de injeção e o X assinala a última localização de preenchimento.

- Gotejo

-

Vazamento do polímero do soquete, do jito ou da comporta.

O gotejo gera fios finos de plástico que pode ficar presos no molde.

- Pausa

-

Uma pausa no ciclo de fechamento do molde de uma operação de molde por compressão, que permite liberar o gás do material de molde.

- Comporta de aresta

-

Uma comporta localizada na linha de partição do molde.

Uma comporta de aresta normalmente preenche a peça a partir do lado, da parte superior ou inferior.

- Extração

- A extração das peças moldadas do molde usando meios mecânicos ou com ar comprimido.

- Temperatura de ejeção

-

A temperatura média da peça ao ser expulsa do molde.

Expulse uma peça moldada somente quando esta apresente resistência suficiente para ser submetida à força de extração sem que ocorram marcas ou deformações excessivas devido aos pinos de extração. A temperatura de extração depende da resina, da espessura da peça, do aplicativo e dos procedimentos da planta de fabricação. Uma peça expulsa a uma temperatura alta pode reduzir o tempo de arrefecimento, o que pode aumentar a deformação.

- Tempo de extração

-

O momento em que o molde é aberto para expulsar a peça.

Um tempo de extração de 42 segundos indica que decorreram 42 segundos desde o momento em que o molde foi fechado para a injeção até que foi aberto para a extração.

- Pinos de extração

-

Pinos localizados no molde, que são utilizados para extrair a peça do molde uma vez aberta a braçadeira.

- Final de preenchimento

-

É produzido quando o polímero atingiu os extremos da cavidade e o molde é preenchido volumetricamente.

- Viscosidade com extensão

-

Uma medida da resistência às forças de estiramento de um polímero.

Quando um polímero flui através de uma grande seção transversal para uma menor, esta é esticada longitudinalmente, o que provoca uma queda de pressão. O alcance desta queda de pressão depende da viscosidade extensional do polímero específico e da gravidade da restrição.

Frequentemente, ocorre uma queda de pressão devido a efeitos extensíveis quando um material flui de um grande canal de alimentação para uma comporta pequena.

- Nome da família

-

O nome de uma família de materiais como, por exemplo, a família policarbonato.

Cada material é membro de uma família de materiais. A versão curta de um nome de família é denominada abreviatura de nome de família. Por exemplo, PC é a abreviatura de nome de família do Policarbonato.

Algumas famílias contêm subconjuntos, que também dispõem de abreviaturas. Por exemplo, TPE, TPO, TPU e TPR são abreviaturas de nomes da família dos elastômeros termoplásticos.

- Comporta em leque

-

Uma comporta com amplas arestas de espessura variável que permite o preenchimento rápido de peças de grande tamanho ou de seções de molde frágeis através de uma área entrada de grandes dimensões.

É utilizada uma comporta em leque para criar um fluxo frontal uniforme nas peças amplas onde a deformação e a estabilidade dimensional são as principais preocupações.

- Janela de molde viável

-

Um conjunto de limites de parâmetro de processo que definem uma forma de janela.

Para as configurações de processo localizadas dentro dos contornos da janela, o processo de molde é viável; para aquelas localizados fora deles, o processo de molde é inviável.

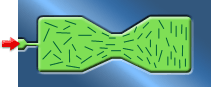

- Orientação da fibra

-

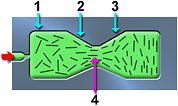

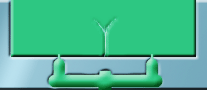

A direção do eixo principal das fibras com respeito à direção do volume nos materiais prenchidos de fibra.

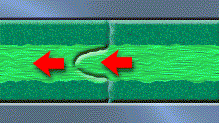

Na imagem seguinte:- As fibras orientadas aleatoriamente localizam-se próximas da localização de injeção.

- As fibras alinhadas com o fluxo localizam-se na área de fluxo convergente.

- As fibras alinhadas transversalmente localizam-se na área de fluxo divergente.

- As fibras paralelas à direção do volume localizam-se na área de fluxo restringida.

- Preenchedor

-

Os materiais que podem ser adicionados a um polímero para o molde por injeção.

A adição de um preenchedor a um polímero pode aumentar sua resistência e garantir a boa qualidade das peças fabricadas.

- Fase de preenchimento

-

O período do processo de molde por injeção em que o plástico é injetado para preencher a cavidade.

- Tempo de preenchimento

-

O período de tempo do ciclo de injeção em que a velocidade do parafuso da máquina é utilizada para preencher o molde.

O tempo de preenchimento começa no início do ciclo de injeção e termina no ponto de comutação de velocidade/pressão.

- Rebarba

-

Um defeito caracterizado pelo escape de uma quantidade excessiva de material do polímero do molde onde este se separa.

As causas mais frequentes das rebarbas são excessivas velocidades de injeção e de percurso, excessiva pressão de compactação e força de fechamento baixa.

Remova a rebarba reduzindo a velocidade de injeção ou aumentando a força de fechamento.

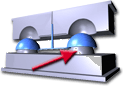

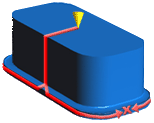

- Guias e defletores de fluxo

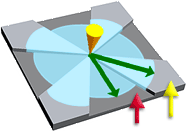

-

Superfícies com espessuras desenhadas para dirigir o fluxo frontal tanto atraindo-o (guias) como o desviando (defletores).

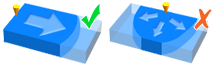

As guias de fluxo são partes mais grossas da cavidade (indicadas por uma seta amarela na seguinte ilustração) que atraem o fluxo. Os defletores são partes mais finas da cavidade (indicadas por uma seta vermelha) que limitam o fluxo e o reduzem.

- Caminho de fluxo

-

Um caminho pelo que é movido o plástico fundido na cavidade.

- Atrito

-

Uma força que atua contra o movimento.

Às vezes há atrito elevado entre a peça e as paredes do molde ao expulsar a peça. A peça não pode ser expulsa ou podem ocorrer danos durante a extração.

- Bolhas de gás

-

Ocorre durante o molde por injeção do gás, quando a pressão do gás move o material para fora dos canais de gás projetados devido a uma compressão excessiva.

As bolhas de gás são inseridos nas paredes da peça formando derivações em forma de dedos, o que pode provocar defeitos estruturais e estéticos.

- Comporta

-

O canal pelo que flui o polímero fundido desde o canal de alimentação até a cavidade.

Normalmente, a comporta é pequena e se solidifica primeiro.

- Congelamento (comporta)

-

O momento durante a fase de compactação em que o polímero localizado na comporta apresenta um sólido congelado e não é possível compactar nenhum polímero adicional na cavidade do molde.

- Marca (comporta)

-

A marca que permanece na superfície da peça após a comporta ser recortada, também chamada de marca de testemunha ou vestígio de comporta.

- Marca de brilho

-

Fechamentos de superfície foscas na superfície brilhante de uma peça moldada.

Os diferentes comportamentos do fluxo de plástico nas paredes do molde podem provocar diferenças no brilho final de uma peça. São devidos às diferentes condições de arrefecimento e a contração. Os fechamentos de superfície foscas podem ser removidos. Para isso, deve-se secar o material, reduzir a velocidade de injeção e aumentar a contrapressão.

- Tubo de transferência de calor

-

É utilizado em um intercambiador de calor para melhorar a velocidade de transferência de calor sem aumentar a perda de pressão causada pelo líquido que flui através da tubulação.

- Lado interno

-

Um elemento de uma inserção, que ajuda a corrigir uma inserção para um macho ou cavidade.

- Hesitação

-

A redução de velocidade do fluxo frontal devido ao fluxo de material preferencial através de outras áreas menos restringidas da cavidade do molde.

Em uma peça com vários caminhos, o fluxo pode ser reduzido ou diminuído nas regiões finas. Esta situação permite que o fundido se esfrie e, em alguns casos, seja congelado antes de que o preenchimento seja completo, o que provoca injeções insuficientes. É mais provável que a hesitação de fluxo ocorre em peças com diafragmas, articulações e nervuras finas.

- Alto amortecimento

-

É produzido quando o amortecedor é muito grande e o material é mantido no cilindro durante muito tempo.

O alto amortecimento pode provocar a degradação do material, além de diversos defeitos.

- Fase de retenção

-

Esta fase é composta do tempo de compactação e do tempo de arrefecimento.

- Tolva

-

O delimitador da máquina de molde que contém o polímero e o envia ao parafuso de molde por injeção.

- Pressão hidráulica

-

A pressão aplicada ao pistão durante a fase de injeção.

O ajuste da pressão hidráulica é um método para especificar a fase de velocidade do ciclo de molde. A pressão hidráulica é a pressão na linha de fornecimento principal da bomba, medida normalmente com um calibrador na linha hidráulica. Existe uma relação direta entre a pressão de injeção e a pressão hidráulica denominada coeficiente de intensificação da máquina.

- Cone de injeção

-

O ponto matemático em que começa a análise de preenchimento.

O cone de injeção é colocado na superfície do modelo, na localização de injeção. Ao desenhar as comportas e os canais de alimentação, o efeito da relação de cisalhamento através da comporta é levado em conta.

- Localização de injeção

-

O lugar em que é inserido o plástico fundido na cavidade do molde.

As diferentes localizações de injeção podem ter diferentes efeitos no aspecto e na qualidade da peça de plástico.

- Pressão de injeção

-

A pressão que o pistão aplica ao plástico durante a fase de injeção, o faz com que o material flua.

Você pode ser medir aproximadamente a pressão de injeção usando o transdutor localizado no soquete. Existe uma relação direta entre a pressão de injeção e a pressão hidráulica denominada coeficiente de intensificação da máquina.

- Tempo de injeção

-

O tempo necessário para encher a cavidade do molde com material.

- Velocidade de injeção

-

A velocidade a que se injeta o polímero na cavidade do molde durante a fase de injeção.

Se a velocidade de injeção é muito alta, ela pode provocar defeitos na peça de plástico, como rebarbas e delaminação.

- Volume de injeção

-

A quantidade de polímero injetado na cavidade do molde durante a fase de velocidade.

- Inserção

-

Um componente que é inserido no molde antes da fase de injeção. Como está rodeado parcial ou completamente por plástico injetado, localiza-se encaixado na peça de plástico.

As inserções podem ter roscas, ser condutores de eletricidade ou apresentar um material plástico diferente.

- Esboço de inserto

-

Um esboço 2D criado pelo comando Esboço manual.

Os contornos de perfil são desenhados em um esboço 2D e, a seguir, são utilizados para definir a forma de um inserto.

- Material isotrópico

-

Um material com propriedades idênticas em todas as direções.

Não são produzidos efeitos direcionais de orientação ou cristalinidade em um material isotrópico.

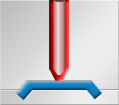

- Jateamento

-

A corrente em forma de serpente do polímero fundido, que é produzida ao injetar o fundido a alta velocidade através de áreas restritivas como, por exemplo, o soquete, o canal de alimentação ou a comporta, ou no interior de áreas grossas sem contato com a parede do molde.

No jateamento, são formados pontos de contato entre as dobras do fundido, criando pequenas soldas. O jateamento pode provocar a fragilidade da peça, defeitos na superfície ou falhas internas.

- Perda de pino clevis

-

A queda de pressão observada quando a fusão atravessa as contrações do sistema de alimentação.

São produzidos perdas de pino clevis entre a colada, os canais de alimentação e as comportas.

- Fluxo laminar

-

Ocorre quando um fluído (como a água) é movido lentamente com partículas líquidas que seguem caminhos retos paralelos ao canal ou às paredes.

O fluxo laminar é definido como um fluxo com um número de Reynolds aproximadamente inferior a 2.300. Os números de Reynolds superiores a 2.300 indicam a presença de um fluxo turbulento. Os números de Reynolds superiores a 2.300 indicam a presença de um fluxo turbulento.

- Desmoldeador

-

Os componentes angulares do molde que permitem liberar as seções de entalhe de uma peça de plástico.

O desmoldeador é ligado à placa de extração. Como a placa de extração é movida adiante, o desmoldeador é movido pelo canal angular. Libera o entalhe quando folga suficiente é gerada.

- Ângulo do desmoldeador

-

O ângulo incluído entre a lâmina do macho da peça e o eixo Z.

- Ciclo

-

O grupo de curvas conectadas que formam um contorno completo de uma superfície.

- Coeficiente de intensificação da máquina

-

A relação entre a pressão de injeção e a pressão hidráulica.

O coeficiente de intensificação da máquina é a relação entre a pressão do material na parte frontal do parafuso e a pressão do óleo no pistão do equipamento de molde por injeção. O coeficiente habitual é de 10 e a faixa do coeficiente localiza-se normalmente entre 7 e 15.

O coeficiente de intensificação da máquina é calculado usando a divisão da área do pistão pela área do parafuso.

- Lote principal

-

Uma alta concentração de pigmentos, preenchedores ou aditivos que são agregados ao polímero de transporte (resina portadora).

O polímero de transporte é adicionado ao polímero não processado para formar o composto final durante o processo de fabricação.

Os lotes principais ajudam a garantir a dispersão uniforme dos aditivos no composto final. Também reduzem a quantidade de materiais individuais que os fabricantes devem adquirir e combinar para criar o composto.

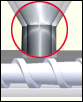

- Linha de fusão

-

Um elemento frágil ou um defeito visível que é gerado quando dois ou mais caminhos de fluxo convergem ao preencher uma peça de plástico.

As linhas de fusão podem ser geradas devido aos furos ou às inserções da peça, a várias comportas de injeção ou à espessura de parede variável, onde pode ocorrer uma hesitação ou um efeito de pista de corrida.

Os fluxos paralelos normalmente formam uma linha de fusão. Os fluxos que convergem em ângulos altos, frequentemente de forma frontal, formam linhas de fusão.

Nota:

O resultado de linhas de solda e fusão no painelTarefas de estudo

nem sempre exibe as linhas de fusão se a malha do modelo for muito grossa.As linhas de fusão costumam ser mais fracas que as linhas de solda. O tipo de material, o tipo e o número de preenchedores, e a pressão e a temperatura na linha de fusão afetam a qualidade da mesma.

- Densidade do fundido

-

Um valor de densidade em um único ponto de um polímero em sua temperatura de processamento média e com uma pressão zero ou próxima de zero.

- Temperatura do fundido

-

A temperatura de fusão do polímero à medida que este começa a fluir dentro do molde.

- Molde

-

Uma série de placas de aço mecanizadas que contêm uma cavidade ou cavidades nas que se injeta plástico fundido a alta pressão; recebe também o nome de matriz.

O molde também atua como intercambiador de calor, no qual o termoplástico fundido se solidifica com a forma definida pela cavidade.

- Base do molde

-

Uma montagem básica do projeto de molde formado por várias placas de molde e componentes padrão.

- Tempo de abertura do molde

-

O período de tempo que o molde permanece aberto.

O tempo de abertura do molde começa quando o molde é aberto para a ejeção da peça de plástico. Termina quando o molde é fechado para que o parafuso possa começar a se mover adiante para efetuar a injeção.

- Direção de abertura do molde

-

A direção de deslocamento da metade móvel do molde.

As peças de plástico são expulsas na direção da abertura do molde. O Projeto de molde precisa de um sistema de coordenadas coerente para fixar os componentes. A direção de abertura do Projeto de molde é o eixo Z positivo.

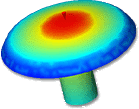

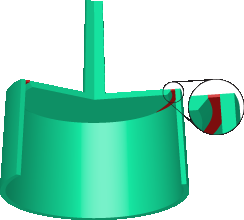

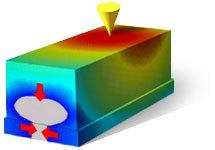

- Temperatura do molde

-

A temperatura da interface de plástico-metal ou da superfície dentro do molde.

As diferentes temperaturas de molde dos lados do macho e cavidade podem mitigar os efeitos de uma arrefecimento desequilibrada ou de problemas de deformação.

A seta que aparece na seguinte imagem exibe a interface de plástico-metal.

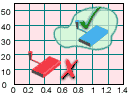

- Janela de molde

-

Se as condições de molde localizam-se nesta região, é possível fabricar uma ótima peça.

Define os limites das condições de molde nos quais uma peça aceitável pode ser fabricada; também recebe o nome de janela de processo.

No seguinte gráfico, é exibida uma peça de alta qualidade (com uma marca de verificação), circunscrita entre os contornos da janela de molde. Uma peça de baixa qualidade (marcada com X) localiza-se fora da janela de molde.

- Molde multi-cavidade

-

Um molde com duas ou mais impressões de molde; um molde que gera mais de um molde em um ciclo de molde.

- Canais de alimentação em rede

-

Canais de alimentação nos quais o fluxo frontal é separado unido novamente posteriormente. Também são denominados canais de alimentação em loop.

- Temperatura de não fluxo

-

A temperatura em que um polímero deixa de fluir dentro da cavidade do molde depois da injeção.

- Espessura nominal da peça

-

A espessura prevista da parede da peça como um tudo.

Este valor é normalmente a espessura da parede na maior parte da peça. O ideal é que a espessura nominal não varie em mais de 10% na peça. Alguns elementos do projeto, como um ressalto ou uma articulação, podem ter uma espessura superior ou inferior à espessura nominal, ainda que estas variações sejam locais.

- Válvula de retenção

-

Uma válvula é situada em frente do parafuso de injeção de uma máquina de injeção por molde.

Uma válvula de retenção permite o fluxo do material em uma direção e é fechado para impedir o refluxo.

- Espessura normalizada

-

Uma medida da espessura da peça.

O valor de espessura padrão oscila entre -1 e 1. Nesta faixa, 0 é o centro da peça e 1 e -1 são interfaces de plástico/metal ou paredes do molde.

- Pressão no soquete

-

A pressão aplicada ao polímero no soquete.

O ajuste da pressão no soquete permite indicar a pressão de injeção do polímero.

- Anel de vedação

-

Um contorno de elastômero com uma seção transversal circular, que é utilizada como junta ou selo mecânico.

Os anéis de vedação são colocados em uma ranhura e são compactados entre duas ou mais peças durante a montagem, criando um selo na interface.

- Controlador de loop aberto

-

O tipo de controlador que não tem um loop de feedback, nem responde às medidas do valor que sendo controlando.

- Otimização

-

O processo de pesquisar as melhores condições para o molde de uma determinada peça de plástico.

A geometria da peça, a seleção do material, a localização de injeção e as condições de processamento podem ser otimizados.

- Orientação

-

O alinhamento das moléculas do polímero durante o fluxo de corte

As moléculas do polímero são alinhadas na direção do fluxo. O alcance desta orientação depende da velocidade de corte a que esteja submetido o material e a temperatura de fusão. Se o material deixa de fluir, a orientação molecular induzida começa a relaxar a uma velocidade específica em função do tempo de relaxamento e da temperatura do material. Se o material é congelado antes do relaxamento ser concluído, a orientação molecular será interrompida.

A orientação congelada afeta as propriedades mecânicas do material e também a contração na direção da orientação do material. No caso de um elemento específico, as propriedades mecânicas e o grau de contração variam nas direções paralela e perpendicular à direção da orientação do material.

- Material ortótropo

-

Um material formado por fibras ou correntes de polímeros orientados.

Em um material ortótropo, as propriedades mecânicas na direção paralela à orientação são diferentes das propriedades na direção perpendicular.

- Compactação excessiva

-

Ocorre quando material adicional é compactado em um caminho de fluxo enquanto o preenchimento dos demais caminhos é executado. Normalmente é gerado nas seções com o menor tempo de preenchimento.

A compactação excessiva pode provocar deformações, rebarbas, e um tempo de ciclo e peso de peça excessivos.

- Fase de recalque

-

Essa fase inclui o tempo de compactação e de arrefecimento.

- Tempo de compactação

-

O período de tempo do ciclo de injeção que inicia-se com o preenchimento do molde e que termina com a libertação da pressão de compactação.

- Diagnóstico do plano de partição

-

Uma função que verifica se completou a superfície de fechamento e revisa as faces do macho ou da cavidade.

- Plano de abertura

-

A superfície das duas metades do molde que são separadas ao se abrir o molde.

- Comporta capilar

-

Uma pequena comporta que, em geral, apresenta um diâmetro de 0,75 mm ou menos.

Para preencher as cavidades ao mesmo tempo em um molde multi-cavidade, as cotas das comportas capilares devem ser mantidas dentro da estritas faixas de tolerância. As comportas capilares somente deixam uma pequena marca de fácil eliminação na peça. No entanto, a fusão costuma congelar-se antes e frequentemente é necessário uma terceira placa para extrair a peça. As comportas capilares podem provocar também uma relação de cisalhamento e uma perda de pressão altas.

Uma comporta indireta é uma variante de uma comporta capilar. As comportas indiretas são utilizadas quando a localização de injeção deve ser transferida do centro da peça.

- Plano de posição

-

O plano que determina a posição da parte inferior da montagem de desmoldeador.

- Ponto de referência de posição

-

Uma aresta ou um ponto de referência paralelo ao plano de trabalho XY da montagem de base do molde. Define a relação de posição relativa.

A aresta ou o ponto selecionado apresentam a mesma altura que o plano de trabalho XY da montagem de base do molde na coordenada Z da montagem principal.

- Direção da peça de plástico

-

A direção normal de superfície de fechamento.

Dado que as peças de plástico são criadas aleatoriamente, a direção da peça de plástico também é aleatória. O Projeto de molde deve ajustar a direção da peça de plástico para alinhar esta com a direção de abertura.

- Plastificação

-

O processo no qual um material não processado é convertido em fundido e injetado na parte frontal do parafuso usando uma ação giratória.

- Coeficiente de Poisson

-

Um coeficiente (v12) relacionado a um material submetido à tensão de tração.

A relação entre a tensão de contração lateral ou transversal (na segunda direção principal) e a tensão longitudinal (na primeira direção principal).

- Polímero

-

Um composto natural ou sintético, normalmente com um peso molecular alto e uma estrutura de corrente longa, que é composta de unidades moleculares conectadas denominadas monômeros ou meros.

Os monômeros são relativamente leves e simples. O processo de polimerização química gera polímeros a partir de monômeros.

Ainda que o termo plásticos seja utilizado frequentemente como sinônimo de polímero, os plásticos são, na realidade, um tipo de composto polimérico. Os plásticos são formulados com plastificantes, estabilizadores, preenchedor e outros aditivos para seu processamento e rendimento.

Entre os sistemas poliméricos não plásticos, incluem-se a borracha, as fibras, os adesivos e os revestimentos de superfícies.

O processamento de polímeros para convertê-los em produtos finais inclui tarefas como, por exemplo, a fusão e a solidificação dos termoplásticos ou das reações químicas dos materiais termo-endurecíveis.

- Janela de molde preferida

-

Um conjunto de contornos que definem uma janela de processamento adequada ou um conjunto de parâmetros de processo que apresentam um ajuste mais preciso da janela de molde viável.

Fora dos contornos da janela, pode ser viável moldar a peça, ainda que o processo não seja o mais adequado.

- Gradiente de pressão

-

A queda de pressão por unidade de comprimento ao longo do caminho de fluxo.

A queda de pressão de uma localização até outra é a força que transfere o fluxo do polímero fundido durante o preenchimento. O polímero sempre é movido de uma pressão superior a outra inferior, do mesmo modo que a água que flui de localizações de maior a menor altitude.

É recomendável executar o preenchimento com um gradiente de pressão uniforme. Gradientes de pressão que não sejam uniformes podem indicar a presença de problemas, como a hesitação de fluxo ou a compactação excessiva, o que provocaria rebarbas, e uma compactação insuficiente, o que provocaria uma compactação excessiva.

- Fase de pressão

-

O período de tempo durante o processo de injeção em que é utilizado o parafuso da máquina para aplicar pressão à fusão, a fim de compactar a cavidade.

- Perfil de pressão

-

Um gráfico formado por pontos de ajuste unidos por linhas.

Os pontos de ajuste determinam a pressão que será aplicada em intervalos de tempo específicos. O controle de perfil controla como a peça é compactada durante a fase de pressão de um ciclo.

- Percurso de pressão

-

A proporção do percurso total executado sob controle de pressão.

O percurso de pressão é a distância entre a posição de comutação de velocidade para pressão e a posição de avanço do parafuso na máquina de molde por injeção.

- Fase de pressurização

-

A fase do processo de molde por injeção em que se injeta plástico adicional para garantir que todos os cantos e arestas da cavidade do molde estejam cheias de plástico.

- Controle de processo

-

A supervisão e a correção dos parâmetros de processo do equipamento de injeção por molde para garantir a fabricação de uma peça de qualidade.

- Parâmetros de processo

-

As variáveis que normalmente correspondem às configuração do equipamento.

Entre os parâmetros de processo utilizados com frequência, incluem-se:- Pressão de injeção máxima

- Amortecedor de parafuso

- Percurso de pressão

- Tempo de ciclo

- Percurso de carga

- Pressão de injeção média

- Condições de processamento

-

As variáveis que controlam o processo de molde.

Entre as condições de processamento, incluem-se:- A velocidade de injeção

- A pressão aplicada à fusão

- As temperaturas de molde e fusão

- O grau do material que está sendo utilizando

- Trecho de produção

-

Uma série de peças criadas em um conjunto concreto de condições de processo, por exemplo, uma velocidade do pistão e um grupo de perfis de pressão específicos.

- Direção de extração

-

A direção em que é movida a montagem de desmoldeador.

Se selecionou-se um plano ou uma superfície plana, a superfície selecionada é montada de forma nivelada com o plano YZ do conjunto de desmoldeador.

Se é selecionada uma aresta como direção de extração, a direção positiva é estendida desde o ponto inicial até a extremidade desta aresta. O ponto mais próximo ao cursor é a extremidade. É criada uma superfície de trabalho vertical com a aresta selecionada na extremidade. Esta superfície de trabalho vertical é montada de forma nivelada com o plano YZ do conjunto de desmoldeador.

- Limpeza

-

A eliminação de uma cor ou tipo de material do equipamento de molde por injeção.

É possível forçar a extração do material com uma nova cor, um novo material ou com outro material de limpeza.

- Pressão-Volume-Temperatura (PVT)

-

Dados que descrevem o volume específico (1/densidade) de um material em função da temperatura e da pressão.

PVT descreve a relação da temperatura e a pressão para os polímeros em toda a faixa de processamento.

- Efeito de pista de corrida

-

Ocorre quando o plástico fundido flui com maior facilidade nas regiões grossas do que nas finas.

O fluxo é dividido e, a seguir, preenche as seções mais grossas antes de combinar-se de novo para preencher as seções mais finas. O fluxo que se combinou novamente pode ser revertido para que se encontre com o fluxo de entrada na seção mais fina.

O efeito de pista de corrida pode provocar armadilhas de ar, linhas de solda e regiões com uma alta tensão interna.

- Irradiar superfície de canal de escoamento

-

Um método para criar superfícies de jito.

Primeiro, é selecionada uma aresta e, a seguir, são definidas as direções nos pontos iniciais e finais da aresta. Para melhorar a qualidade da superfície, é possível adicionar um ponto à aresta selecionada e pode ser definida uma direção para o ponto.

- Pistão

-

A peça do equipamento de molde por injeção que insere o polímero no molde; também é denominada parafuso.

- Perfil de velocidade do pistão

-

É utilizado para alterar o movimento do pistão durante a fase de preenchimento do ciclo de injeção.

O traço do perfil de velocidade do pistão é composto de pontos de ajuste unidos por linhas. Os pontos de ajuste determinam a velocidade do pistão que será utilizada em função das medidas de deslocamento específicas do parafuso durante a injeção.

- Ranhura de disco

-

Um defeito na superfície com uma aparência similar às ranhuras de um disco.

As ranhuras de disco se formam quando há uma alta resistência de fluxo no molde, o que provoca sucessivos estancamentos temporários nos fluxos frontais.

Para impedir que este defeito ocorra, aumente as temperaturas de molde e a fusão ao mesmo tempo em que reduz o tempo de injeção.

- Comporta retangular

-

Uma comporta que é utilizada normalmente com ferramentas de duas placas; também é denominada comporta de aresta.

Pode ser reta ou inclinada e estende-se desde o canal de alimentação até a peça.

- Canal de alimentação retangular

-

Canais de alimentação com uma seção transversal retangular.

Não recomenda-se o uso de canais de alimentação retangulares devido a proporção elevada entre a superfície e o volume, e a área de fluxo restringida.

Os canais de alimentação retangulares não contam com desmoldagem e sua extração é complicada.

- Região

-

Uma área ou uma seleção de entidades relacionadas ou adjacentes que podem incluir tanto superfícies planas como não planas.

As linhas de contorno de uma região podem ser curvas ou retas. Conecte completamente estas linhas sem cruzá-las.

- Perfil da velocidade do fuso relativo

-

É utilizado na fase de projeto quando nenhum equipamento de molde por injeção foi selecionado.

É possível usar a geometria da peça, o sistema de canal de alimentação e a comporta com uma velocidade de perfil e um tempo de injeção para analisar os valores máximos de velocidade de fluxo, a pressão de injeção e a força de fechamento. A seleção de um equipamento de molde por injeção é executada com base nos resultados desta análise.

- Comporta restringida

-

Uma pequena abertura entre a cavidade e o canal de alimentação de um molde de injeção.

A comporta é cortada após cada peça ser fabricada para permitir sua recuperação.

- Número de Reynolds

-

O número de Reynolds é um coeficiente que define a velocidade do fluxo na tubulação. Classifica os regimes de fluxo específicos que podem ocorrer no circuito.

A turbulência inicial da água está entre 2.300 e 4.000. Um valor de número de Reynolds de 4000 ou superior representa um fluxo turbulento; recomenda-se este tipo de fluxo para as aplicações de arrefecimento. Não obstante, quanto maior for o número de Reynolds no circuito, maior a quantidade de energia necessário para o bombeio. Por tanto, o número de Reynolds ideal para os circuitos de arrefecimento é 10.000. As perdas de bombeio associadas a um número de Reynolds superior a 10.000 invalidam o ganho de transferência de calor que pode ser atingido com números de Reynolds superiores. Por tanto, o número de Reynolds ideal para os circuitos de arrefecimento é 10.000. As perdas de bombeio associadas a um número de Reynolds superior a 10.000 invalidam o ganho de transferência de calor que pode ser atingido com números de Reynolds superiores.

- Nervura

-

Uma parede cruzada longa e fina, que é utilizada para reforçar as paredes externas da peça de plástico.

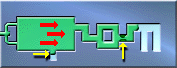

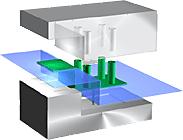

- Canal de injeção e sistema do canal de injeção

-

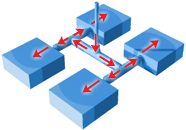

Os canais que transportam o polímero do jito até as comportas de cada cavidade do molde.

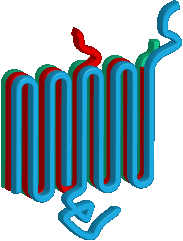

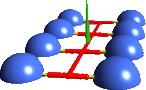

Um sistema de canal de injeção inclui:- Canais de alimentação (exibidos em vermelho)

- Bucha (exibida em verde)

- Pontos de injeção (exibidos em amarelo)

- Contorno de canal de escoamento

-

O contorno pelo qual é dividido o macho e a cavidade.

Em geral, o contorno de canal de escoamento é a superfície de projeto máxima ao longo da direção de extração.

- Superfície de canal de escoamento

-

A superfície em que convergem o macho e a cavidade.

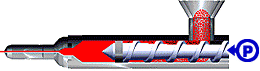

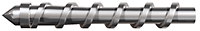

- Parafuso

-

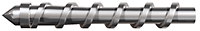

A peça do equipamento de molde por injeção que insere o polímero no molde.

O parafuso é o eixo que gira no cilindro do equipamento de molde por injeção para processar e preparar o material para a injeção.

- Posição inicial do parafuso

-

A posição a que regressa o parafuso antes do início do seguinte ciclo.

- Deslocamento do parafuso

-

A distância que o parafuso se moveu durante a fase de injeção.

- Posição de avanço do parafuso

-

A posição de avanço máxima que atinge o parafuso durante um ciclo.

- Velocidade do parafuso

-

A velocidade em que o parafuso se move durante a fase de injeção.

- Comporta semicircular

-

Uma comporta com uma seção transversal semicircular.

Evite usar comportas semicirculares, já que estas resultam em pressões de preenchimento altas.

- Canal de alimentação semicircular

-

Tipo de canal de alimentação cujo uso pode ser considerado quando um foco circular não pode ser utilizado.

Evite o uso de canais de alimentação circulares, já que estes apresentam uma proporção baixa de volume e superfície, o que pode provocar pressões de preenchimento altas.

- Semicristalino

-

Um plástico com uma combinação de estados cristalino e amorfo.

A maioria dos plásticos são semicristalinos. O conteúdo cristalino determina as propriedades físicas da peça.

- Pontos de ajuste

-

Os pontos de definição dos perfis de velocidade e pressão do pistão.

No caso do perfil de velocidade do pistão, trata-se de uma coordenada discreta de velocidade de injeção e tempo/deslocamento. No perfil de pressão, trata-se de uma coordenada discreta de pressão de injeção e tempo/deslocamento.

- Corte

-

Um tipo de deformação provocada pelo atrito entre o plástico em movimento e a parede do molde.

- Aquecimento por cisalhamento

-

A geração de calor como resultado da tensão de cisalhamento; também recebe o nome de aquecimento por atrito

O atrito entre as lâminas adjacentes a diferentes velocidades provoca aquecimento por cisalhamento. As camadas da fusão mais próximas da parede atingirão uma temperatura superior à do macho. Este efeito pode ser utilizado para impulsionar o projeto das paredes finas das peças nas que o congelamento prematuro é um risco.

- Taxa de cisalhamento

-

A relação de alteração da tensão de cisalhamento ao longo do tempo.

- Deformação de corte

-

A relação entre o estado deformado e o estado original quando se deformou um polímero devido à aplicação de uma carga.

- Tensão de cisalhamento

-

A tensão provocada pelo atrito entre o plástico em movimento e a parede do molde, e entre as camadas do plástico movendo-se em diferentes velocidades.

Uma tensão de cisalhamento alta pode fazer com que o plástico degrade-se ou apresente falhas devido às fissuras provocadas.

- Casca

-

Um grupo de superfícies conectadas que formam uma casca aberta.

- Injeção insuficiente

-

O enchido incompleto de uma cavidade do molde que resulta na fabricação de uma peça incompleta.

- Tamanho de injeção

-

A distância entre as posições iniciais e zero do parafuso de molde por injeção; também recebe o nome de percurso de carga

O tamanho de injeção é uma medida do polímero disponível para a injeção em cada peça plástica.

- Massa de injeção

-

A massa de plástico fornecida em um preenchimento completo do molde, incluídos os canais de alimentação, as peças moldadas, o jito e a rebarba.

- Contração

-

A redução das cotas de uma peça de plástico em comparação com as cotas do molde.

A contração é produzida à medida que se esfria o polímero e pode variar em diferentes direções.

Os materiais cristalinos e semicristalinos são propensos à contração térmica; os materiais amorfos costumam contrair-se menos. A seguir, são indicadas as causas de uma contração excessiva:- Pressão de injeção baixa

- Tempo de arrefecimento ou compactação-retenção insuficiente

- Temperatura de fusão alta

- Temperatura de molde alta

- Pressão de retenção baixa

- Macho lateral

-

Uma peça do molde que enche um entalhe durante a fase de injeção.

Os entalhes são elementos da peça de plástico que impedem a extração da peça do molde. Um entalhe típico é uma cavidade ou um furo que não é orientado na direção do plano de partição. Depois da fase de arrefecimento do ciclo de injeção, o macho lateral é contraído para permitir a extração da peça.

- Marca de escareado

-

Um defeito visual na superfície da peça moldada.

Um diferencial na contração volumétrica provoca marcas de escareado. Eles podem ocorrer nos lados opostos das superfícies a que estão ligadas as nervuras ou os suportes para prendedor. Também aparecem nas áreas mais grossas das peças, nas quais a contração volumétrica não é compensada adequadamente durante a fase de compactação.

- Calor específico

-

A quantidade de calor necessário para aumentar a temperatura de uma unidade de massa de material um grau centígrado.

O calor específico (Cp) é uma medida da capacidade de um material para converter a entrada de calor em um aumento de temperatura real. É medido a pressão zero e em uma faixa de temperaturas, ou com uma média da faixa de temperatura de 50ºC à temperatura de processamento máxima do material.

A unidade de medida do calor específico é J/kg-C, joules por quilograma Celsius.

- Macho espiral

-

Um macho com um canal em forma de espiral.

Um macho espiral permite que o fluído flua através dele e transporte o calor.

- Bucha

-

O canal de alimentação principal por onde flui o polímero desde o soquete do equipamento de molde até o sistema de alimentação, ou diretamente até a peça.

- Solucionador de SSORCG

-

Gradiente conjugado de sobrerelaxamento sucessivo simétrica; tipo de solucionador de matriz iterativa utilizado nos cálculos de deformação.

- Início de preenchimento

-

O momento em que o polímero fundido começa a fluir.

O início de preenchimento ocorre quando o parafuso começa a se mover e corresponde ao início do aumento de pressão no soquete.

- Pino antigiro

-

Um pino metálico que é utilizado para impedir a rotação de um pino de macho.

- Cor da listra

-

Normalmente ocorre devido à orientação diferente dos pigmentos no fluxo ou a uma mistura inadequada na etapa de plastificação.

- Listra (escura)

-

Dano térmico que é produzido no material durante o preenchimento; uma ventilação inadequada da ferramenta pode provocar vetas escuras marrões ou prateadas.

Para impedir que ocorram listras escuras, solucione os problemas do sistema de ventilação ou reduza a velocidade ou a pressão de injeção.

- Listras (fibra de vidro)

-

Listras focas e desiguais provocadas por uma contração variável ou pelo congelamento prematuro do material preenchido de vidro na parede do molde.

Para impedir que ocorram listras de fibra de vidro, utilize fibras de vidro mais curtas, ou aumente a temperatura de fusão ou da parede do molde.

- Listras (branca)

-

Também aparecem como prateadas.

As causas de listras prateadas são:- Umidade Listras são produzidas na direção oposta à do fluxo, devido a um alto conteúdo de umidade residual. A secagem correta do material remove esse defeito.

- Ar O ar é retido e não pode ser liberado durante o preenchimento do molde. O ar é atraído para a superfície e é distribuído na direção do fluxo provocando as listras.

- Curso

-

A distância entre as posições iniciais e o avanço de um parafuso de molde por injeção.

O percurso proporciona a medida da quantidade de polímero injetado durante um ciclo.

- Sucção

-

Técnica utilizada para remover o polímero do soquete de injeção afastando o parafuso do soquete; também é denominada descompressão ou retrocesso.

- Comutação

-

Seleciona a transição de uma fase para outra como, por exemplo, a transição da fase de preenchimento para a de compactação.

Podem ser utilizados diversos métodos de comutação. Por exemplo, é possível iniciar uma comutação de preenchimento para compactação quando o tempo ou a pressão de injeção atinge o valor especificado, quando uma porcentagem indicada do volume é preenchida ou outras condições são cumpridas.

- Resistência a tração

-

A tensão nominal máxima suportada por um material que é extraído em ambos os extremos a temperatura e a velocidade de estiramento especificadas.

- Sobreposição em mosaico

-

A repetição de uma forma sobre um plano sem deixar nenhuma região descoberta.

As caixas, os triângulos e os hexágonos podem ser sobrepostos facilmente.

- Condutividade térmica

-

O grau de transferência de calor usando condução por unidade de comprimento em graus Celsius, expresso em unidades de W/m-ºC.

A condutividade térmica é uma medida da velocidade com que um material pode dissipar o calor. O grau é determinado sob pressão e usando uma média da faixa de temperatura de fusão do material.

- Degradação térmica

-

Uma queda da qualidade de material, o que dá como resultado peças inadequadas.

A degradação térmica pode ocorrer quando as temperaturas do cilindro são muito altas, a velocidade de rotação do parafuso é excessivamente alta ou o diâmetro do soquete é muito pequeno.

- Grosso e denso

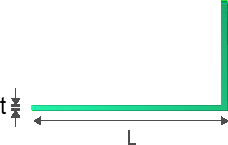

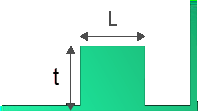

-

Um termo empregado para descrever as geometrias que não são aproximadas das cascas de paredes finas.

As cascas de paredes finas apresentam uma espessura claramente identificável (T) que é muito menor que a cota laterais da peça (L). Em outras palavras, o valor de (T) dividido por (L) é muito menor que 1 (t/L <<1). Essa fórmula não é aplicada as peças grossas e densas que apresentem áreas significativas que não cumpram esta condição.

Essa fórmula não é aplicada as peças grossas e densas que apresentem áreas significativas que não cumpram esta condição.

- Ruído das ferramentas

-

É produzido por problemas de molde para o final da fase de velocidade quando a pressão de injeção é muito alta.

Um ruído excessivo pode provocar danos nas ferramentas.

- Transdutor

-

Um dispositivo mecânico ou elétrico utilizado para medir um valor. Transmite a medida a um aparelho registrador ou a um dispositivo que é possível comparar a medida com um valor desejado.

- Temperatura de transição

-

A temperatura de congelamento do polímero quando ocorre a transição de fundido a sólido.

A temperatura de transição é correspondida com a temperatura de transição de vidro (Tg) para os materiais amorfos e a temperatura de cristalização (Tc) para os polímeros semicristalinos.

- Canal de alimentação trapezoidal

-

Os canais de alimentação utilizados em lugar de canais circulares quando é complicado cortar canais de alimentação em ambos os lados da linha de partição.

Os canais de alimentação trapezoidais costumam ser utilizados com as ferramentas de duas e três placas.

- Fluxo turbulento

-

Tipo de fluxo que é produzido quando um fluído (como a água) flui com partículas que sofrem variações erráticas de direção e velocidade.

É definido como um fluxo com um número de Reynolds superior a 4.000. Números de Reynolds baixos indicam a presença de um fluxo laminar. Números de Reynolds baixos indicam a presença de um fluxo laminar.

- Fluxo desequilibrado

-

Tipo de fluxo que é produzido quando o polímero fundido preenche por completo alguns caminhos de fluxo do molde antes de que sejam preenchidos os demais caminhos.

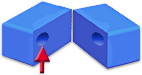

- Entalhe

-

Uma área presa em um modelo que não pode ser expulso do molde.

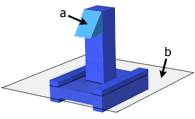

Estas áreas requerem um controle deslizante, que normalmente é deslizado em uma direção perpendicular aos segmentos de macho e cavidade, já que estas áreas estão localizadas separadas. Na imagem seguinte, o corte com a legenda a é o entalhe e o corte com a legenda b é o plano de partição.

- Falta de fluxo

-

Ocorre quando os fluxos frontais das duas direções convergem e são interrompidos momentaneamente durante um período de tempo suficiente para que uma camada congelada seja desenvolvida. O polímero de um dos fluxos reverte a direção e flui entre as camadas congeladas exteriores.

Quando o fluxo reverte a camada congelada, esta volta a fundir-se devido ao aquecimento por cisalhamento. Este fluxo inverso proporciona uma peça de má qualidade tanto a partir de uma perspectiva da aparência da superfície como estrutural.

Para evitar a falta de fluxo, equilibre todos os fluxos para que os fluxos frontais se encontrem no final do processo de preenchimento.

- Fluxo unidireccional

-

Fluxo em uma direção com um fluxo frontal reto durante a fase de preenchimento.

O fluxo unidireccional é recomendável, já que melhora as propriedades mecânicas e a qualidade da peça. A localização de injeção do polímero determina a direção do volume.

- Comporta de válvula

-

Um componente de um sistema de canal de alimentação quente.

Os jitos do canal de alimentação descem através da placa de cavidade até as peças. Cada jito conta com uma vareta que pode ser movida adiante para cortar o fluxo através do mesmo. A abertura do jito está programada para que seja efetuada imediatamente após a fusão frontal ter atravessado essa localização. A queda de pressão inferior através do sistema de canal de alimentação corrente é transferida à comporta. Como resultado, são obtidos pressões de preenchimento inferiores e uma redução do número de linhas de solda na peça de plástico.

- Percurso de velocidade

-

A distância entre as posições iniciais do parafuso e o ponto de comutação de velocidade para pressão em um equipamento de molde por injeção.

O percurso de velocidade é a proporção do percurso total executado sob o controle de velocidade.

- Comutação de velocidade a pressão

-

A posição do parafuso quando o equipamento altera o controle de deslocamento de controle de velocidade durante a fase de preenchimento para controle de pressão durante a fase de compactação.

- Saída de gases

-

Um pequeno canal no final do caminho de fluxo que permite liberar o ar da cavidade

- Ventilação

-

Uma ligeira modificação do molde para ser possível liberar o ar preso.

Quando há ar preso na cavidade, pode ser produzido um escurecimento ou incêndio da peça.

- Viscosidade

-

Medida da resistência de fluxo que um material apresenta dentro de uma cavidade do molde.

- Índice de viscosidade

-

A viscosidade do material com uma relação de cisalhamento de 1000 1/s e uma temperatura específica.

Por exemplo, Vi (240)125 significa que o material tem uma viscosidade de 125 Pa.s a uma relação de cisalhamento de 1000 1/s e uma temperatura de 240ºC.

O índice de viscosidade é utilizado para comparar a viscosidade dos materiais.

- Modelo de viscosidade

-

A relação das variáveis que afetam a viscosidade.

A viscosidade dos polímeros depende da temperatura, da pressão e da relação de cisalhamento. Há vários modelos de matemáticas que podem ser utilizados para descrever a viscosidade.

- Vazios

-

Um defeito na peça de plástico devido ao modo como o plástico é soltado da parte central da peça à medida que se esfria o plástico fundido.

A contração do material durante a fase de arrefecimento provoca vazios. Se a peça é transparente, um vazio é um defeito cosmético. Se o vazio é grande, trata-se de um defeito estrutural.

Remova os vazios utilizando a pressurização de cavidade adequada na fase de compactação.

- Deformação

-

A deformação é um defeito da peça provocado por uma alteração desigual das tensões internas.

- Linha de solda

-

Um elemento frágil ou um defeito visível, criado quando dois ou mais caminhos de fluxo convergem durante o processo de preenchimento.

Os furos ou as inserções da peça, várias comportas de injeção ou a espessura de parede variável em que pode ocorrer hesitação podem provocar linhas de solda. Se os diferentes fluxos frontais arrefeceram-se antes de convergerem-se, não voltarão a se combinar corretamente, o que provocará problemas de fragilidade na peça moldada. Também é possível aparecer uma linha, um entalhe ou uma alteração de cor.

A qualidade da linha de solda depende do tipo de material, do tipo e do número de preenchedores, e da pressão e da temperatura desta linha.

Mova as linhas de solda para áreas onde a resistência seja menos importante e a aparência visual menos evidente. As linhas de solda podem ser movidas alterando os seguintes elementos:- A posição e a cota do ponto de injeção

- Espessura de parede

Nota: No resultado de Linhas de solda, exibido no painel Tarefas de estudo, não são exibidas todas as linhas de solda se a malha do modelo é muito grossa.

- Índice de condutora-varredura

-

Um valor que representa a força gerada pelo fluxo de plástico pelos fios de um circuito integrado; é denominado também índice de varredura.

O índice de condutora-varredura é a soma da velocidade do tempo de viscosidade em cada ponto de grade do modelo. O resultado se medido pelo número dos pontos de grade.

Um índice de condutora-varredura alta nas regiões do modelo que contêm condutores indica uma possível localização de ruptura do condutor.

Dado que a viscosidade depende da temperatura, da relação de cisalhamento e do grau de cura, é possível reduzir o índice de condutora-varredura executando alterações nestas variáveis.

- Peça de trabalho

-

Uma definição de software para definir o contorno do macho e da cavidade.

- Posição zero do parafuso

-

A posição de avanço máxima do parafuso.

A posição zero onde o extremo do parafuso entra em contato com o cilindro e atinge os topos do equipamento.