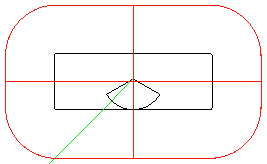

扇形 - 选择此选项可将单个点同时用作精加工路径的开始点和结束点。这对于需要大范围切入切出移动以启用刀具补偿的机床很有用。

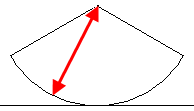

扇形半径 - 以螺纹铣刀具半径百分比的形式输入用于扇形的半径。增加“扇形半径”可进一步远离特征边界移动刀具路径的开始点。

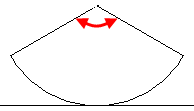

扇形角度 - 输入要用于扇形形状的角度。扇形角度是切入和切出圆弧角度的组合。

线性斜向距离 - 输入向螺纹特征进行线性进刀移动的长度。

斜向直径 % - 此属性用于控制刀具沿其斜向切入和切出螺纹铣特征的圆弧的直径。输入刀具直径的百分比。

负角度可在顺时针圆弧上创建斜向。如果设置为大于 1000 的值,则刀具将沿着与初始切削移动相切的直线方向移动。如果设置为 0,则刀具将垂直于初始切削移动进刀。

该角度控制螺纹铣特征斜向移动的开始点和结束点。刀具沿半径为“斜向直径 %”的圆弧开始斜向移动,使用“斜坡角度偏移”确定斜向移动的开始点。如果为正值,表明圆弧是逆时针方向。

粗加工 - 选择此选项可在创建螺纹铣特征时包含粗加工操作。以 % 的形式输入粗加工操作的行距。在树状图中选择了粗加工操作时,可以使用“螺纹铣属性”对话框的“铣削”选项卡编辑粗加工操作的属性。

精加工 - 选择此选项可以在创建螺纹铣特征时包含精加工操作。为精加工操作输入余量和最终螺纹路径复制数量。在树状图中选择了精加工操作时,可以使用“螺纹铣属性”对话框的“铣削”选项卡编辑精加工操作的属性。

最终螺纹路径复制 - 最终螺纹路径复制是最终螺纹加工路径的副本。“最终螺纹路径复制”指示要在螺纹完成时发生的最终螺纹路径复制次数。

开始 - 为多个开始螺纹输入大于 1 的值。

开始角 - 按逆时针方向测量,“开始角”可以确定螺纹的开始点。

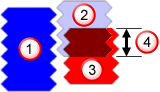

轮齿重叠 - 输入多螺纹刀具旋转一次与上次旋转重叠的螺纹数。建议至少有一个螺纹重叠。

|

|

|

轮齿外部 - 输入在负 Z 方向上进给时第一条路径中在螺纹铣特征上面的齿数或在正 Z 方向上进给时第一条路径中在螺纹铣特征下面的齿数。

锥形近似角度 - 对于锥形螺纹,刀具路径的直径将增加并在 Z 方向移动。这些移动近似于 3D 圆弧。锥形近似角度是围绕通过单个圆弧近似得出的螺纹的角度。锥形近似角度必须可整除 360。例如,如果设置为 90,则刀具的单个旋转分为 4 个圆弧。

外径深度 % - 外径螺纹铣特征的节距与螺纹高度默认比率。

内径深度 % - 内径螺纹铣特征的节距与螺纹高度默认比率。

螺旋斜向

零件轮廓程序 - 这是适用于铣削特征的一种特定类型的刀具补偿。如果启用该选项,则特征的绘图尺寸将输出为刀具路径,而不是刀具的中心线。选择用于切削特征的刀具仍然很重要,即使使用零件轮廓程序,也是如此。如果相同刀具用于粗加工,请确保实际刀具直径与 FeatureCAM 使用的刀具直径相比不会有太大偏差,以确保粗加工路径的区域覆盖范围正确。此外,请确保已选精加工刀具的直径足够小以便切削整个特征。如果选择的刀具太大,无法放入狭窄的拐角,将无法使用刀具补偿来修正刀具路径。

FeatureCAM 将自动计算精加工路径的入口点,并向精加工路径添加线性移动和斜向移动(基于“斜向直径”属性)以顺应刀具补偿。如果您在操作列表中收到警报,例如“不能发现斜向切入/切出圆弧”或“不能延长开放轮廓末端”,请通过减小“斜向直径”属性或更改“预钻点”来修正问题。

穿过 - 选择“穿过”可将孔长度增加孔直径的 10%,以补偿钻尖并防止毛刺。如果取消选择了“穿过”,则生成的刀具路径会确保刀具不切过螺纹的末端。

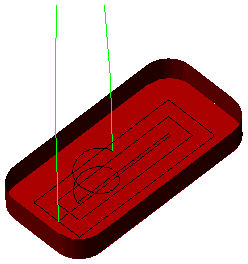

螺纹特征

螺纹特征

刀具第 1 次旋转

刀具第 1 次旋转

刀具第 2 次旋转

刀具第 2 次旋转

轮齿重叠

轮齿重叠