FeatureCAM 提供了使用面加工刀具执行的完全集成的面特征,并使用数据库中使用的面加工进给和转速。

|

|

|

面加工可删除向下到 Z=0 平面的所有毛坯。

警告: 如果毛坯未延长到 Z=0 平面之上,或者您没有为该特征设置负 Z 值,则加工仿真不会显示切削移动。

面特征的曲线定义要进行面加工的区域。曲线必须是闭合的(开始点和结束点相同)。

FeatureCAM 通常执行以下过程来创建面特征:

- 使用刀具直径和刀具高度作为选择标准,从当前刀具库中选择面铣刀。

- 对于面操作而言,刀具直径通常较大,因为不需要创建紧密的点或复杂的形状。

- 面加工刀具的刀具高度通常较小。这可以防止将它们用于切削不适当深度的特征,并可影响对毛坯进行面加工可能执行的路径数。

- 使用进给/转速表,根据正在加工的毛坯材料计算进给和转速。

- 根据要去除的材料量,生成面加工路径(可能以多个 Z 下切步距)。面特征可以包含粗加工和精加工路径。

面操作的重要方面包括:

- 到达深度 - 刀具必须到达深度。这通过下切移动完成。

- 垂直步 - 粗加工路径可以具有由“粗加工路径 Z 增量”属性控制的垂直步。

- 水平行距在 X 和 Y 方向上使用“纵向过切 %”和“横向过切 %”控制。

- 精加工余量 - 粗加工路径考虑“精加工余量”属性,用于控制要为精加工路径留下的材料量。

- “退刀”用于从毛坯区域中取出刀具,并为下一项操作做准备。

- 执行最终切削的精加工路径。

提示: 您可以在“新的特征”向导的“默认刀具”页面上更改默认刀具。

该过程有一些变化。可以在“加工属性”对话框的“行距”页面中以及在“特征属性”对话框的“刀具”、“铣削”、“策略”和“辅助”属性选项卡上控制该过程。刀具数据库也会影响决策。

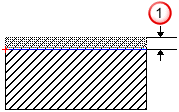

厚度

厚度