Utiliser la page Décalage paramétrique pour usiner entre deux courbes. Cette stratégie prend les règles entre les deux courbes pour générer le parcours en décalage paramétrique.

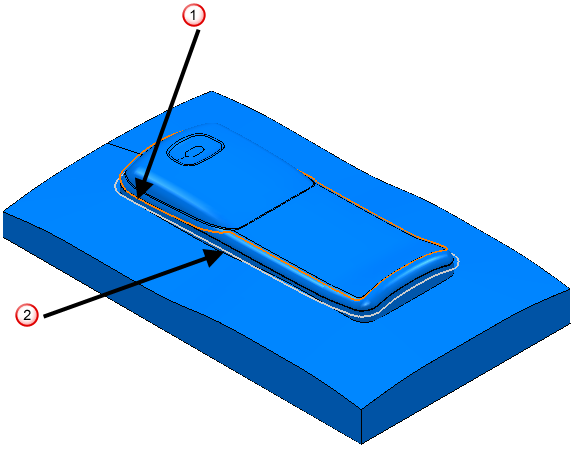

Courbe de départ — Sélectionner le motif définissant le départ du parcours d'outils.

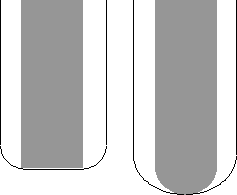

La courbe de fin.

La courbe de fin.

La courbe de départ.

La courbe de départ.

Courbe de fin — Sélectionner le motif définissant le fin du parcours d'outils.

Motif choisi sélectionné — Cliquer pour sélectionner un motif en faisant une sélection dans la fenêtre de graphiques, plutôt que par nom dans la liste Sélectionner un motif.

Motif choisi sélectionné — Cliquer pour sélectionner un motif en faisant une sélection dans la fenêtre de graphiques, plutôt que par nom dans la liste Sélectionner un motif.

Cliquer sur affiche l'onglet Choisir entité. Sélectionner un motif dans la fenêtre graphique pour fermer l'onglet Choisir entité et afficher le motif dans le champ Motif sélectionné.

affiche l'onglet Choisir entité. Sélectionner un motif dans la fenêtre graphique pour fermer l'onglet Choisir entité et afficher le motif dans le champ Motif sélectionné.

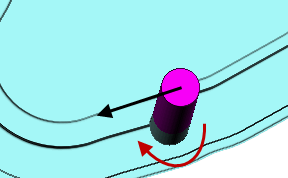

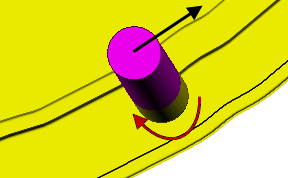

Direction de décalage — Sélectionnez cette option pour définir la jonction des deux courbes :

- A travers — Le parcours d'outil va d'un point sur la courbe de départ à un point sur la seconde courbe.

- Longitudinale — Le parcours d'outil est similaire à un parcours d'outil en décalage rayonnant de la courbe de départ à la courbe de fin.

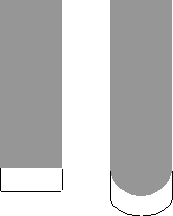

Méthode de limitation — Sélectionner comment motif limite le parcours d'outils.

- Position de pointe — La position de la pointe de l'outil suit le motif.

- Position de contact — Le point de contact de l'outil suit le motif.

Décalages maxi. — Entrer la nombre de décalages maximum.

Tolérance — Entrer une valeur pour déterminer la précision avec laquelle le parcours d'outil suit les contours du modèle.

Direction de coupe — Sélectionner la technologie de fraisage.

Sélectionner une direction d'usinage parmi les suivantes :

- En avalant — Sélectionner pour créer les parcours d'outils en utilisant l'usinage en avalant, lorsque possible. L'outil est à gauche du bord usiné lorsque visualisé dans le sens de la trajectoire de l'outil.

- Conventionnel — Sélectionner pour créer les parcours d'outils en utilisant l'usinage conventionnel ou en montant, lorsque possible. L'outil est à droite du bord usiné lorsque visualisé dans le sens de la trajectoire de l'outil.

- Quelconque — Sélectionner pour créer les parcours d'outils en utilisant l'usinage conventionnel et en avalant. Cela minimise les élévations de l'outil et la trajectoire d'outil.

Surépaisseur — Entrer la quantité de matière à laisser sur la pièce. Cliquer sur le bouton Epaisseur  pour séparer la case Surépaisseur en Surépaisseur radiale

pour séparer la case Surépaisseur en Surépaisseur radiale  Surépaisseur axiale

Surépaisseur axiale  . Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

. Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Surépaisseur du composant — Cliquer pour afficher le dialogue Surépaisseur du composant, ce qui vous permet de spécifier l'épaisseur des différentes surfaces.

Surépaisseur du composant — Cliquer pour afficher le dialogue Surépaisseur du composant, ce qui vous permet de spécifier l'épaisseur des différentes surfaces.

Incrément maximum — Définit la limite supérieure de la distance entre les passes d'usinage successives.

Copier incrément de l'outil— Cliquer pour charger la profondeur de coupe radiale depuis les données de coupe de l'outil actives. La profondeur de coupe radiale est mesurée le long de l'axe d'outil.

Copier incrément de l'outil— Cliquer pour charger la profondeur de coupe radiale depuis les données de coupe de l'outil actives. La profondeur de coupe radiale est mesurée le long de l'axe d'outil.

Edité — Lorsqu'affiché, montre les valeurs entrées par vous (ou un autre utilisateur). Cliquer sur

Edité — Lorsqu'affiché, montre les valeurs entrées par vous (ou un autre utilisateur). Cliquer sur  pour changer cette valeur à la valeur calculée automatiquement.

pour changer cette valeur à la valeur calculée automatiquement.

change en

change en  .

.

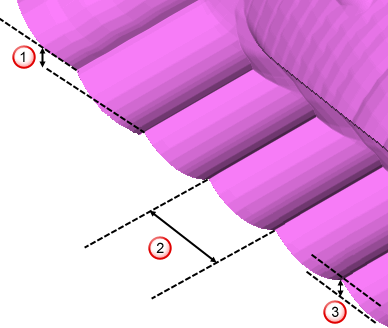

Hauteur de crête — Entrer la hauteur de crête maximum et utiliser cette valeur pour déterminer l'incrément. PowerMill calcule la valeur d'incrément pour donner une hauteur de crête de la tolérance d'usinage en utilisant l'outil actuel lorsque vous usinez un plan incliné à 45

Hauteur de crête — Entrer la hauteur de crête maximum et utiliser cette valeur pour déterminer l'incrément. PowerMill calcule la valeur d'incrément pour donner une hauteur de crête de la tolérance d'usinage en utilisant l'outil actuel lorsque vous usinez un plan incliné à 45 . C'est la pire hauteur de crête pour une tolérance donnée.

. C'est la pire hauteur de crête pour une tolérance donnée.

Prof. de passe

Prof. de passe

Incrément

Incrément

Hauteur de crête

Hauteur de crête

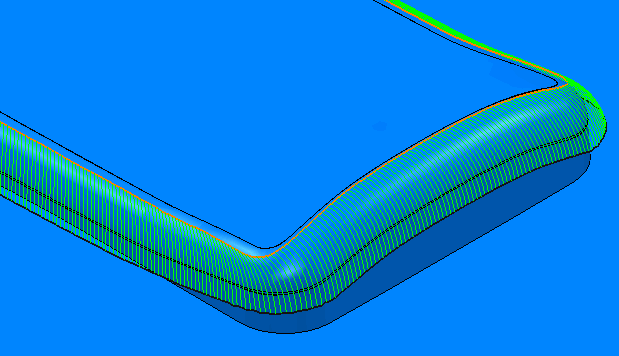

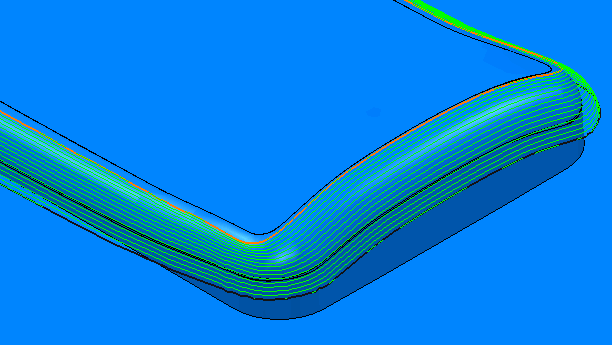

Aperçu — Cliquez pour afficher le motif utilisé pour créer le parcours d'outil.

Dessiner — Sélectionner pour afficher le motif en aperçu.