Utiliser la stratégie Finition Z constant pour créer un parcours d'outil en tranchant le modèle à des hauteurs Z spécifiques.

Classer par — Sélectionner si l'usinage s'effectue par Région ou par Niveau.

- Région — Lorsque sélectionné, une région (comme une poche ou un bossage) est complètement usiné avant de passer au suivant. Les poches sont donc usinées par préférence de niveaux.

- Niveau —Lorsque sélectionné, un niveau est complètement usiné avant de passer à l'autre. Les niveaux sont donc usinés de préférence aux poches.

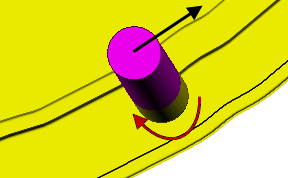

Spirale — Sélectionner cette option pour créer un parcours en spirale entre deux contours consécutifs fermés. Cela minimise le nombre d'élévations de l'outil et maximise le délai d'usinage tout en maintenant des conditions de chargement d'outil plus constantes et des déviations sur l'outil.

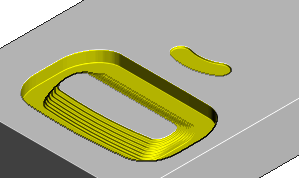

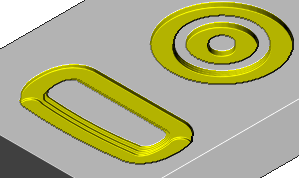

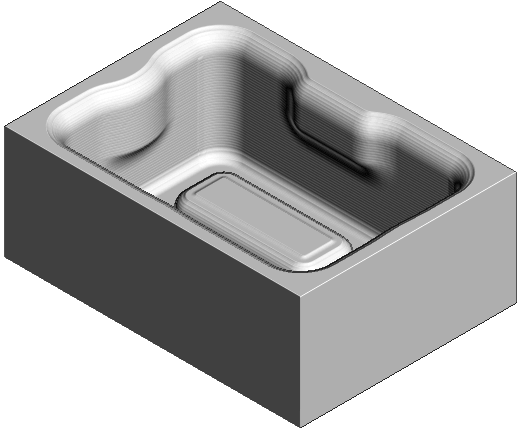

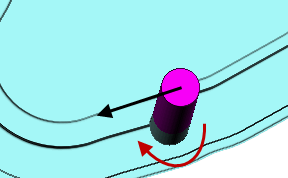

Option Spirale — Désélectionnée :

Option Spirale — Sélectionnée :

Contre-dépouille — Sélectionner cette option pour produire un parcours d'outil où la fraise peut toucher la pièce, afin que vous puissiez usiner les zones avec des contre-dépouilles.

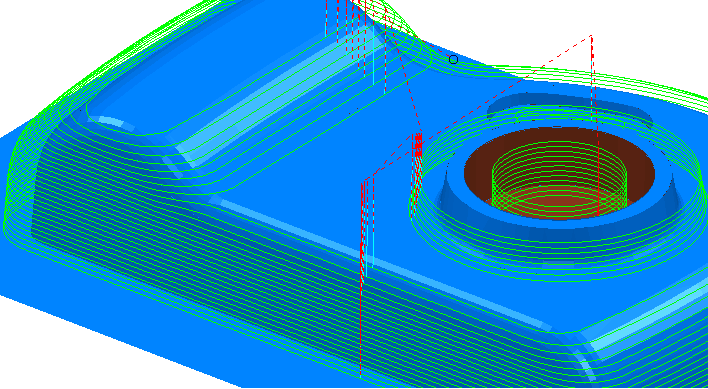

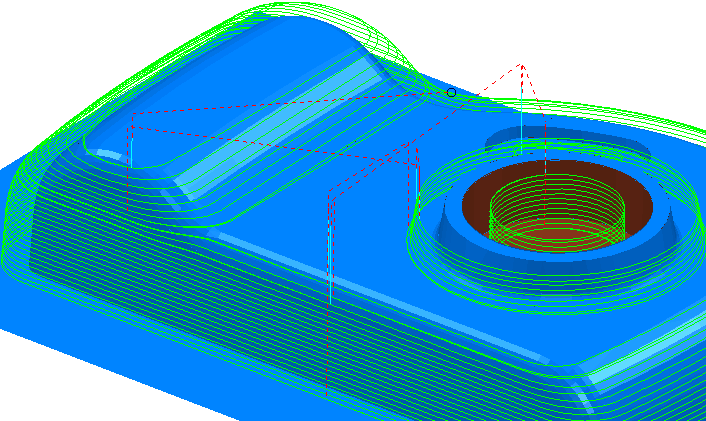

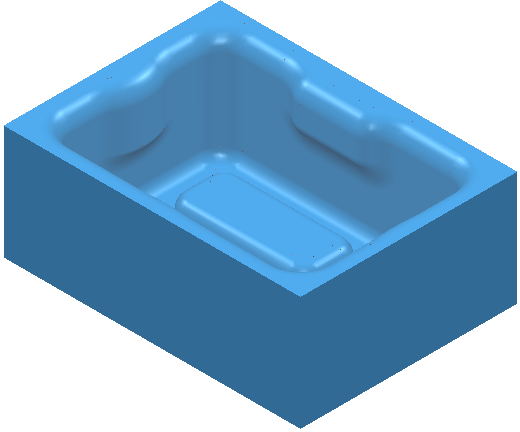

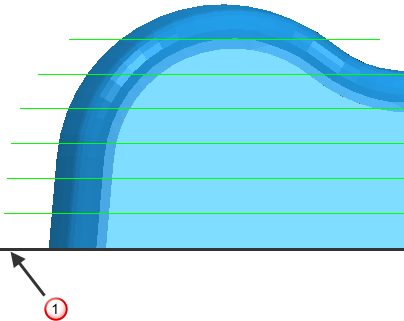

Si vous commencez avec ce modèle:

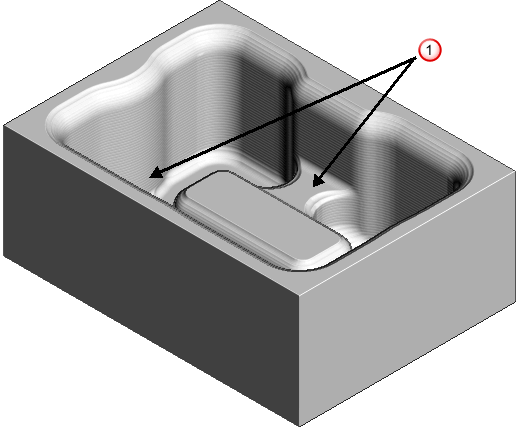

Contre-dépouille — Sélectionnée :

Contre-dépouille — Désélectionnée :

— Les zones ne sont pas entièrement usinées.

— Les zones ne sont pas entièrement usinées.

- Si un axe vertical est utilisé, les contre-dépouilles fonctionnent avec des fraises hémisphériques, des fraise hémisphériques coniques et des fraises disques.

- Si l'axe d'outil n'est pas vertical, alors les contre-dépouilles fonctionnent avec des fraises hémisphériques, des fraises hémisphériques coniques et des fraises disques.

Les outils disques ne fonctionnent pas tous avec un axe non-vertical, uniquement ceux avec une extrémité (hémi)sphérique (où le diamètre=2*rayon de pointe).

Usiner pour aplatir — Sélectionner cette option pour ajouter un niveau de Z constant sur les surfaces planes en bas des features en pente.

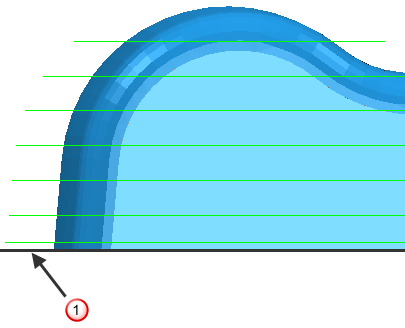

Usiner pour aplatir — Sélectionnée :

— Surface plane

— Surface plane

Usiner pour aplatir — Désélectionnée :

Tolérance de planéité — Entrer l'intervalle Z qui détermine si une surface est plane.

Tolérance — Entrer une valeur pour déterminer la précision avec laquelle le parcours d'outil suit les contours du modèle.

Direction de coupe — Sélectionner la technologie de fraisage.

Sélectionner une direction d'usinage parmi les suivantes :

- En avalant — Sélectionner pour créer les parcours d'outils en utilisant l'usinage en avalant, lorsque possible. L'outil est à gauche du bord usiné lorsque visualisé dans le sens de la trajectoire de l'outil.

- Conventionnel — Sélectionner pour créer les parcours d'outils en utilisant l'usinage conventionnel ou en montant, lorsque possible. L'outil est à droite du bord usiné lorsque visualisé dans le sens de la trajectoire de l'outil.

- Quelconque — Sélectionner pour créer les parcours d'outils en utilisant l'usinage conventionnel et en avalant. Cela minimise les élévations de l'outil et la trajectoire d'outil.

Remarque : Quelconque permet l'usinage en zig zag sur les segments de parcours d'outil ouverts. Les segments fermés sont par défaut définis sur usinage En avalant. Pour changer la direction d'usinage pour les segments fermés, cliquez sur l'onglet Edition de parcours d'outil > panneau Editer > Réorganiser.

Surépaisseur — Entrer la quantité de matière à laisser sur la pièce. Cliquer sur le bouton Epaisseur  pour séparer la case Surépaisseur en Surépaisseur radiale

pour séparer la case Surépaisseur en Surépaisseur radiale  Surépaisseur axiale

Surépaisseur axiale  . Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

. Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Surépaisseur du composant — Cliquer pour afficher le dialogue Surépaisseur du composant, ce qui vous permet de spécifier l'épaisseur des différentes surfaces.

Surépaisseur du composant — Cliquer pour afficher le dialogue Surépaisseur du composant, ce qui vous permet de spécifier l'épaisseur des différentes surfaces.

Stepdown

Profondeur de passe minimum — Entrer la valeur de profondeur de passe constante entre les niveaux usinés successifs.

Copier profondeur de passe de l'outil— Cliquer pour charger la profondeur de coupe axiale depuis les données de coupe de l'outil. La profondeur de coupe axiale est mesurée le long de l'axe d'outil.

Copier profondeur de passe de l'outil— Cliquer pour charger la profondeur de coupe axiale depuis les données de coupe de l'outil. La profondeur de coupe axiale est mesurée le long de l'axe d'outil.

Calculer par hauteur de crête — Sélectionner cette option pour déterminer la profondeur de passe par la Hauteur de crête avec une profondeur de passe maximum déterminée par la valeur Profondeur de passe maximum. Lorsque l'option est désélectionnée, la profondeur de passe entre les hauteurs Z successives a une valeur constante égale à la valeur Profondeur de passe maximum.

Profondeur de passe maximum — Entrez la profondeur de passe maximale autorisée lors du calcul de la profondeur de passe en utilisant la hauteur de crête. Cela évite une profondeur de passe excessive sur les parois verticales.

Hauteur de crête— Utiliser ce paramètre pour spécifier la profondeur de passe afin que la hauteur de matière laissée entre les hauteurs Z ne dépasse pas la Hauteur de crête. Cependant, si la valeur calculée est plus petite que la Profondeur de passe minimum, elle est définie sur la Profondeur de passe minimum.

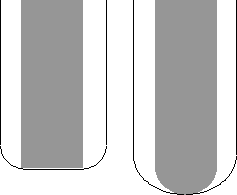

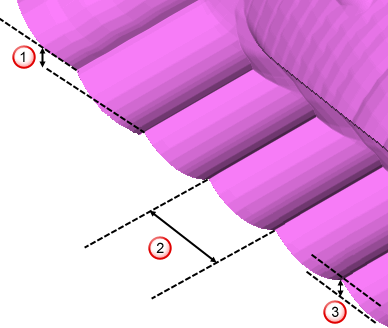

Prof. de passe

Prof. de passe

Incrément

Incrément

Hauteur de crête

Hauteur de crête