Utilisez la page Finition ligne de flux pour créer un parcours depuis un motif encastré. Le motif doit contenir plusieurs segments, généralement deux courbes directrices et deux courbes de limitation.

- Sur la surface : utilise la surface du modèle pour calculer l’incrément. Cette option permet de détecter et usiner les contre-dépouilles. Vous devez choisir un motif encastré.

- Pointe d’outil : prend en compte la géométrie de coupe de l’outil lors du calcul de l’incrément. Cette option est utile pour l’usinage de zones où l’outil ne peut pas entrer en contact avec tous les points sur une surface à cause de la forme de sa géométrie de coupe. Par exemple, une zone où le rayon de coin interne est plus petit que le rayon de l’outil. Vous devez choisir une courbe de départ et une courbe de fin, puis sélectionner les surfaces usinées.

Remarque : L’option Pointe d’outil ne prend pas en charge actuellement l’usinage des contre-dépouilles.

Définition de courbes : spécifie les courbes que vous voulez usiner et ajoute les propriétés d’usinage à ces courbes.

-

Motif encastré

: sélectionnez un motif dans la liste. Si aucun motif n’est affiché, ou que

: sélectionnez un motif dans la liste. Si aucun motif n’est affiché, ou que  est sélectionné, alors aucun motif n’est sélectionné. La liste contient une liste de tous les motifs disponibles. Depuis que les parcours d’outils en ligne de flux sont créés depuis des motifs encastrés, seules les motifs encastrés sont répertoriés ici.

est sélectionné, alors aucun motif n’est sélectionné. La liste contient une liste de tous les motifs disponibles. Depuis que les parcours d’outils en ligne de flux sont créés depuis des motifs encastrés, seules les motifs encastrés sont répertoriés ici.

-

Motif choisi sélectionné — Cliquer pour sélectionner un motif en faisant une sélection dans la fenêtre de graphiques, plutôt que par nom dans la liste Sélectionner un motif.

Remarque : Cliquer sur

Motif choisi sélectionné — Cliquer pour sélectionner un motif en faisant une sélection dans la fenêtre de graphiques, plutôt que par nom dans la liste Sélectionner un motif.

Remarque : Cliquer sur affiche l’onglet Choisir entité. Sélectionnez un motif dans la fenêtre graphique pour fermer l’onglet Choisir entité et afficher le motif dans le champ Motif sélectionné.

affiche l’onglet Choisir entité. Sélectionnez un motif dans la fenêtre graphique pour fermer l’onglet Choisir entité et afficher le motif dans le champ Motif sélectionné.

-

Définition de courbe

: spécifie :

: spécifie :

- les courbes directrices

- les courbes de limitation

- n'importe quelle courbe intermédiaire

- la stratégie d’usinage.

-

État : résume l’état actuel des courbes sélectionnées est mis à jour automatiquement quand les courbes sont sélectionnées. Vous devez resélectionner les courbes si Valide n’est pas affiché.

Courbe de départ : sélectionnez le motif définissant le départ du parcours d’outils. La courbe n’a pas besoin d’être un motif encastré. Le parcours d’outil se courbe entre la courbe de départ et la courbe de fin.

Courbe de fin : sélectionnez le motif définissant la fin du parcours d’outils. La courbe n’a pas besoin d’être un motif encastré. Le parcours d’outil se courbe entre la courbe de départ et la courbe de fin.

Surfaces usinées : sélectionnez un niveau ou un ensemble pour définir les surfaces à usiner.

- Unidirectionnel : l’outil usine dans une seule direction.

- Bidirectionnel : l’outil usine dans les deux directions.

Pour plus d’informations, voir Ordre de balayage.

Spirale : sélectionnez cette option pour produire un parcours d’outil en spirale. Cela minimise le nombre d’élévations de l’outil et maximise le délai d’usinage tout en maintenant des conditions de chargement et des déviations sur l’outil plus constantes.

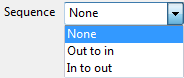

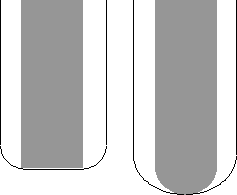

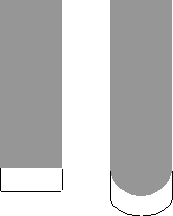

Séquence : sélectionnez la séquence des segments de parcours d’outil.

- Aucun : le mouvement de type balayage est maintenu.

- Extérieur vers intérieur : les parcours d’outils passent d’un mouvement de type balayage à un mouvement Z constant ou mouvement de type spirale.

- Intérieur vers extérieur : les parcours d’outils passent d’un mouvement de type balayage à un mouvement Z constant ou mouvement de type spirale.

Tolérance — Entrer une valeur pour déterminer la précision avec laquelle le parcours d'outil suit les contours du modèle.

Tol. de jonction de surface — Entrer une valeur pour dissocier la tolérance d'usinage de la tolérance utilisée pour définir qu'est-ce qu'un écart entre les surfaces. Si l'écart entre les surfaces est plus grand que la tolérance d'usinage, PowerMill crée deux segments du parcours d'outil. Pour assurer un parcours d'outil continu sur un écart, utiliser une grande tolérance de jonction de surface.

Surépaisseur — Entrer la quantité de matière à laisser sur la pièce. Cliquer sur le bouton Epaisseur  pour séparer la case Surépaisseur en Surépaisseur radiale

pour séparer la case Surépaisseur en Surépaisseur radiale  Surépaisseur axiale

Surépaisseur axiale  . Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

. Utiliser ceci pour spécifier la surépaisseur radiale et axiale en valeurs indépendantes. Les valeurs de surépaisseur radiale et axiale distinctes sont utiles pour les parties orthogonales. Vous pouvez utiliser la surépaisseur indépendante sur les parties de parois inclinées, bien qu'il soit plus difficile de prédire les résultats.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur radiale — Entrer le décalage radial à l'outil. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les parois verticales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Surépaisseur axiale — Entrer le décalage à l'outil, dans direction de l'outil uniquement. Lors d'un usinage 2.5 ou 3 axes, une valeur positive laisse la matière sur les faces horizontales.

Incrément : entrez la distance entre les passes d’usinage successives.

Copier incrément de l’outil : cliquez sur cette option pour charger la profondeur de passe radiale depuis les données de passe de l’outil actives. La profondeur de passe radiale est mesurée le long de l’axe d’outil.

Copier incrément de l’outil : cliquez sur cette option pour charger la profondeur de passe radiale depuis les données de passe de l’outil actives. La profondeur de passe radiale est mesurée le long de l’axe d’outil.

Édité : lorsqu’elle est affichée, cette option montre les valeurs entrées par vous (ou un autre utilisateur). Cliquez sur

Édité : lorsqu’elle est affichée, cette option montre les valeurs entrées par vous (ou un autre utilisateur). Cliquez sur  pour remplacer cette valeur par la valeur calculée automatiquement. Cliquez sur

pour remplacer cette valeur par la valeur calculée automatiquement. Cliquez sur  pour remplacer cette valeur par la valeur calculée automatiquement.

pour remplacer cette valeur par la valeur calculée automatiquement.

- Incrément : entrez la distance entre les passes d’usinage successives.

Si vous entrez une valeur d’incrément, alors

change en

change en  .

.