Słownik

Absolutna temperatura przetwórstwa

Pokazuje najwyższą dopuszczalną przez producenta polimeru temperaturę dla parametrów procesu.

Przetwarzanie tworzywa w absolutnej temperaturze przetwórstwa może wymagać zastosowania środków ostrożności i skrócenia czasu przebywania wypraski w formie. Więcej informacji na temat temperatur przetwórstwa tworzyw sztucznych należy szukać w specyfikacjach producentów tworzyw sztucznych.

Profil absolutnej prędkości ślimaka

Używany, gdy znane są parametry kluczowe pracy wtryskarki, jak średnica ślimaka czy maksymalna prędkość wtrysku.

Wyniki symulacji można porównać z wynikami rzeczywistymi otrzymanymi dla wtryskarki.

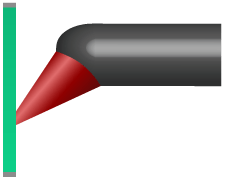

Nadmuch powietrza

Wtryskiwany polimer jest formowany strumieniem powietrza, zamiast w formie. Funkcja działa jak przebieg próbny kontrolujący poprawność pracy urządzenia.

Cylinder jest odciągnięty i nie styka się z tuleją wlewową, natomiast tłok prasujący jest przesunięty do przodu, tłocząc płynne tworzywo przez dyszę. Jeśli zostanie pobrana próbka płynnego tworzywa do metalowego kubka, można zmierzyć temperaturę tworzywa przy użyciu pirometru. Jest to jedna z najdokładniejszych metod pomiaru temperatury rozpuszczonego tworzywa.

Zamknięcie powietrza

Pęcherzyki powietrza spułapkowane przez czoło strumienia lub uwięzione na ściance stempla, powodują skazy na powierzchni elementu z tworzywa sztucznego.

Aby uniknąć zamknięcia powietrza, należy zmienić położenie przewężki lub zmienić grubość części. W miejscach, gdzie powstaje zamknięcie powietrza, należy umieścić odpowietrzniki.

Polimery amorficzne

Rodzina polimerów charakteryzująca się znacznym splątaniem łańcuchów, które są luźno ułożone.

Polimery amorficzne charakteryzują się tym, że w warunkach, gdy nie działa na nie żadna siła, ich cząsteczki nie wykazują preferowanej orientacji względem siebie.

Polimery amorficzne są w stanie cieczy przechłodzonej i zazwyczaj wykazują mniejszy skurcz, niż polimery semikrystaliczne. Materiały te nie powodują dyfrakcji promieniowania rentgenowskiego, ponieważ w ich strukturze nie występują kryształy.

Skurcz anizotropowy

Skurcz występujący w różnej wielkości w różnych kierunkach.

Skurcz anizotropowy występuje w materiałach napełnionych z powodu ograniczenia skurczu wzdłuż długości włókien, które dążą do ułożenia równolegle do kierunku przepływu tworzywa. Ten typ skurczu występuje również w przypadku materiałów nie napełnionych, gdy cząsteczki podczas przepływu nie mają wystarczającego czasu na relaksację od wydłużenia cząsteczek do ścinania.

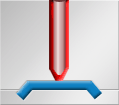

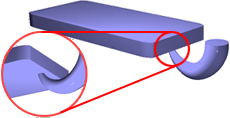

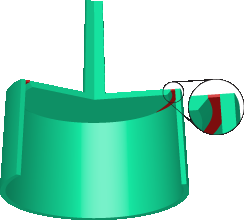

Przewężka cylindryczna

Typ przewężki stosowany w formach gorącokanałowych.

Zredukowana powierzchnia kontaktu dla przewężki cylindrycznej ogranicza widoczność punktu wtrysku, co poprawia wygląd części.

Cylindryczny kanał wlewowy

Kanał wlewowy z ogrzewanym elementem centralnym lub zaworem lub ogrzewaną powierzchnią zewnętrzną z zaworem centralnym.

Cylindryczne kanały wlewowe mogą być używane w ogrzewanych kolektorach, ale najczęściej są używane w zaworach.

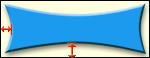

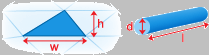

Współczynnik proporcji

Zależność między szerokością i wysokością obszaru części, która wpływa na dokładność analizy.

Współczynniki proporcji mają szczególne znaczenie we wrażliwych obszarach, jak przewężki lub kanały gazowe w czasie symulacji wtrysku z rozdmuchem.

Przy opisie włókien, termin Współczynnik proporcji oznacza współczynnik długości włókna do jego średnicy.

Ciśnienie zwrotne

Ciśnienie, które przeciwdziała cofaniu ślimaka.

Ciśnienie zwrotne zwiększa się w celu uniemożliwienia ślimakowi ruchu powrotnego. W ten sposób zwiększa się efekt ogrzewania ścinającego i mieszania materiału, co zapewnia wyższą jakość tworzywa.

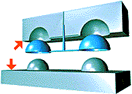

Przegroda

Komponent systemu chłodzącego używany do uregulowanego i bezpośredniego przepływu płynu chłodzącego przez obszary, w których występują problemy z wydajnym chłodzeniem.

Wstawiając metalową płytkę do kanału chłodzącego wymusza się przepływ płynu chłodzącego w innym kierunku. Przerywając przepływ w kanale chłodzącym, przegroda tworzy zaburzenie przepływu wokół zgięcia i zwiększa przenoszenie ciepła przez płyn chłodzący.

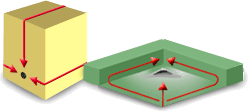

Przepływ zrównoważony

Forma jest wypełniana tworzywem płynącym w przepływie zrównoważonym w taki sposób, że wszystkie jej elementy są wypełniane tworzywem jednocześnie i pod takim samym ciśnieniem.

Przepływ zrównoważony prowadzi do uzyskania jednorodnej orientacji, jednorodnego skurczu, mniejszych naprężeń wewnętrznych i wypaczeń oraz zapewnia mniejszą ilość odpadu, co pozwala zmniejszyć koszty. Na kompensację (zrównoważenie) przepływu wpływ mają następujące czynniki: położenie przewężki, projekt kanału wlewowego oraz grubość części.

Baryłka

Cylindryczny przekrój komory do uplastyczniania wytłaczarki lub wtryskarki.

Baryłka stanowi komorę, w której tworzywo sztuczne przechodzi ze stanu stałego w stan lepkosprężysty.

Pojemność baryłki

Maksymalny ciężar materiału, który maszyna może wyprodukować z jednego posuwu stempla lub ślimaka do przodu.

Efekt baryłki

Efekt ściśliwości materiału, gdy materiał jest w baryłce wtryskarki.

Ściśliwość tworzywa sztucznego może być znaczna. Symulacja, w której stosowany jest efekt baryłki, pozwala na uzyskanie dokładniejszych wyników.

Punkt bazowy

Punkt określający położenie zespołu wypychacza skośnego w kierunku X i Y.

Wsad

Ilość polimeru przetwarzana w jednej operacji, określana również jako seria.

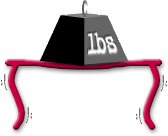

Moment zginający

Siła lub obciążenie przykładane do obiektu, powodująca zgięcie obiektu wokół osi.

Dwójłomność

Właściwość optyczna przeźroczystych materiałów, w których współczynnik załamania światła przechodzącego przez materiał zależy od kierunku polaryzacji światła.

Dwójłomność jest właściwością materiału, na którą wpływ mają również naprężenia występujące w materiale. Dwójłomność może powodować defekty optyczne, jak niejednorodna polaryzacja i podwójne obrazy.

Kominek

Uniesiony występ w formowanej części.

Kominek często ma otwór, umożliwiający mechaniczne połączenie elementu np. przy użyciu śruby.

Ograniczona powierzchnia podziału

Metoda użyta do tworzenia powierzchni podziału.

Wybierz geometrie, następnie ustaw kierunki punktu początkowego i punktu końcowego geometrii. Powierzchnia jest wybrana jako geometria, kierunek nie jest ustawiony.

Bąbel

Kulista wewnętrzna luka spowodowana przez pęcherzyk powietrza lub innego gazu, uwięziony w produkcie z tworzywa sztucznego.

Bąbel różni się od pęcherza. Bąbel znajduje się wewnątrz wypraski. Pęcherz znajduje się blisko powierzchni lub na powierzchni i powoduje deformacje powierzchni. Bąbel różni się również od luki, w której powstaje próżnia podczas chłodzenia wypraski.

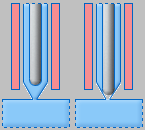

Kanał przelewowo-powrotny

Komponent systemu chłodzącego składający się z centralnego okrągłego kanału, który można wprowadzić do formy, aby zapewnić bezpośredni przepływ płynu chłodzącego.

Kanał przelewowo-powrotny umożliwia przejście czynnika chłodzącego obszary, w których przepływ jest utrudniony w celu lepszej wydajności chłodzenia. Czynnik chłodzący przepływa przez kanał centralny, następnie wypływa i opływa kanał z zewnątrz do punktu odpływu.

Przegrody i kanały przelewowo-powrotne zwiększają turbulencje przepływu z powodu dodatkowych zagięć w systemie przepływu czynnika chłodzącego. Większe turbulencje powodują większe przenoszenie ciepła. Kształt geometryczny kanału przelewowo-powrotny umożliwia zastosowanie chłodzenie obszarów, w których występują problemy z odprowadzaniem ciepła.

Wyboczenie

Konwersja energii membrany płaskiej na energię zginania, co zwykle jest związane ze znaczną deformacją wypraski.

Wyboczenie jest główną przyczyną nieprawidłowości w konstrukcji płaskich cienkich elementów pod nadmiernym obciążeniem.

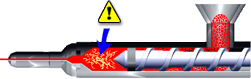

Przypalone powierzchnie

Defekt, który wygląda jak brązowa lub czarna plama na powierzchni z tworzywa sztucznego.

Niektóre zamknięcia powietrza po szybkim ogrzaniu powietrza podczas kompresji powodują powstanie takich defektów na powierzchni. W takim stanie mogą powstać ślady przypaleń.

W celu uniknięcia pułapkowania powietrza stosuje się odpowiednią prędkość ślimaka, która umożliwia ewakuację powietrza z formy.

Stempel

Region lub przestrzeń formy, do której wtryskiwane jest tworzywo w celu formowania części z tworzywa sztucznego.

Przewężka środkowa

Przewężka umieszczona w środku formowanej części.

Przewężka środkowa może być to przewężka pierścieniowa lub przewężka zamykana igłą.

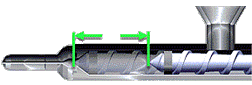

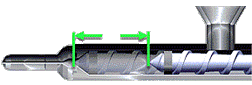

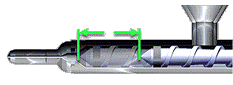

Skok roboczy ślimaka

Odległość między tylnym położeniem i położeniem zerowym ślimaka do urządzeń formowania wtryskowego; określana również jako rozmiar wtrysku.

Skok roboczy ślimaka jest miarą ilości polimeru dostępnego do wtrysku dla każdej części z tworzywa sztucznego.

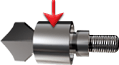

Przeciwpierścień

Ślizgowy uszczelniacz w przednim odcinku ślimaka umożliwiający przepływ tylko w jedną stronę.

Przeciwpierścień umożliwia przepływ płynnego tworzywa do przodu ślimaka w czasie uplastyczniania i uniemożliwia cofnięcie tworzywa podczas wtrysku. Przeciwpierścień może przeciekać w czasie wtrysku, co zmniejsza ciśnienie przykładane do płynnego tworzywa.

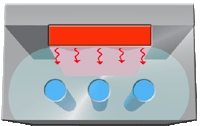

Agregat chłodniczy

Niezależny system składający się z agregatu chłodniczego i systemu umożliwiającego cyrkulację czynnika chłodzącego, zbiornika i pompy.

Agregaty chłodnicze zapewniają optymalną wymianę ciepła dzięki stałej cyrkulacji czynnika chłodzącego w formach wtryskowych.

Kołowy kanał wlewowy

Najczęściej używany przekrój, zapewniający najlepszy współczynnik objętości do powierzchni.

Podczas cięcia kołowych kanałów wlewowych, szczególną uwagę należy zwrócić, aby nie było żadnych przestawień na linii podziału.

Wlew kołowy

Wlew o kołowym, nie stożkowym przekroju.

Wlewy kołowe są zwykle używane jako wejście do form gorącokanałowych.

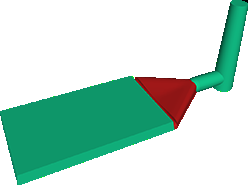

Przewężka łukowa

Przewężka jest używana, gdy ważny jest wygląd powierzchni tworzywa i jego jakość. Inne nazwy: banan, szpic, krowi róg, hak, podwieszenie, skok, zagięty tunel i przewężka w kształcie nerkowca

Przewężka łukowa prowadzi tworzywo w dół od płaszczyzny podziału i w górę na spodnią część wypraski.

Przewężka kołowa stożkowa

Powszechnie używany typ przewężki do form dwupłytowych; inna nazwa: przewężka dodatkowa lub tunelowa.

Przewężka kołowa stożkowa jest szersza od strony kanału i zwęża się w kierunku gniazda formy.

Kanał wlewowy kołowy stożkowy

Kanał wlewowy o przekroju okrągłym, zwężającym się na długości kanału.

Kanały wlewowe kołowe stożkowe najczęściej są używane w formach trójpłytowych.

Wlew kołowy stożkowy

Wlew kołowy stożkowy jest używany w formach zimnokanałowych.

Wlew kołowy stożkowy jest miejscem, w którym płynne tworzywo wpływa do formy.

Przestrzeń do zamykania formy

Miara największego obszaru wymaganego do bezpiecznego ruchu i wstrzymania stempla przy maksymalnym ciśnieniu wtrysku

Siła zamykania formy

Siła wymagana do utrzymania formy zamkniętej w czasie wtryskiwania tworzywa do stempla wywiera nacisk w odwrotną stronę.

Kontroler z zamkniętą pętlą

System, który odpowiada na sprzężenie zwrotne od przetworników mierzących sterowaną wielkość. System automatycznie dostosowuje parametry tak, aby zachować ustalone tolerancje w procesie formowania części z tworzywa sztucznego.

Na przykład można kontrolować ciśnienie w stemplu. Należy umieścić przetwornik w stemplu i zastosować ten pomiar do regulacji ciśnienia wywieranego na tworzywo w cylindrze wtryskarki.

Zimny korek

Ilość zimnego polimeru, który może pozostawać w dyszy między wtryskami.

Jeśli w projekcie kanału wlewowego nie został ten aspekt uwzględniony, zimne korki mogą zablokować przewężkę. Aby uniknąć blokowania przewężki przez zimne korki, należy uwzględnić efekt zimnych korków przy projektowaniu systemu kanału wlewowego.

Zimne korki w studzienkach

Niewielkie wydłużenie kanału wlewowego poza wlew lub przekrój kanału wlewowego w znacznym stopniu pomaga uniknąć efektu zimnych korków.

Faza kompensacji

Okres, w którym następuje formowanie wtryskowe, kiedy tworzywo jest wtryskiwane w celu kompensacji skurczu tworzywa w czasie chłodzenia.

Model ściśliwości

Opisuje zależności między ciśnieniem, temperaturą i objętością (iloczyn PVT) tworzyw sztucznych.

Tworzywa sztuczne po ogrzaniu wykazują ściśliwość i właściwość ta wpływa na objętość tworzywa wymaganego do wytworzenia gotowego produktu. Oprogramowanie stosuje model ściśliwości oparty na iloczynie PVT: 2-Domain Modified Tait PVT z 13 współczynnikami.

Graniczne wartości sterowania

Statystycznie określone wartości, między którymi dozwolone jest sterowanie w zakresie bez regulacji parametrów procesowych.

Graniczne wartości sterowania zapewniają wskazania zmiennych w procesie formowania.

Kanał chłodzący

Kanał w formie stosowany do cyrkulacji czynnika chłodzącego (np. wody, lub innego medium) wokół formy. Czynnik chłodzący umożliwia sterowanie temperaturą powierzchni metalowej, z którą styka się formowane tworzywo.

Kanały chłodzące są zazwyczaj połączone w obwód. Kanały chłodzące mogą być skonfigurowane szeregowo lub równolegle.

Czas chłodzenia

Czas wymagany do ochłodzenia wypraski do temperatury umożliwiającej wypchnięcie jej z formy.

Czas chłodzenia wypraski rozpoczyna się pod koniec fazy wstrzymania. Zwykle, czas chłodzenia rozpoczyna się pod koniec fazy sterowania prędkością i obejmuje fazę pakowania, fazę wstrzymania oraz czas chłodzenia wypraski.

Matryca

Przekrój formy o kształcie wewnętrznym, jak formowana część.

Luz płyty matrycy stempla

Luz między nieruchomą i ruchomą połówką normy.

Sworzeń matrycy

Stalowy pręt umieszczony w stemplu formy do tworzenia otworów przelotowych lub nieprzelotowych w wyprasce.

Sworzeń matrycy można łatwo wymienić na sworzeń matrycy o innej średnicy w celu uzyskania otworów o różnych średnicach, aby dostosować je zgodnie z wymaganiami projektowymi.

Głębokość kieszeni matrycy

Odległość między płaszczyzną konstrukcyjną XY zespołu bazy formy i dolną powierzchnią układu.

Pękanie

Powstawanie pęknięć w tworzywie komponentu.

Pękanie jest efektem pękania wiązań chemicznych z powodu działania naprężeń wewnętrznych i zewnętrznych

Budowa kryształów

Kształt i rozmiar tworzonych krystalitów zależą od charakterystycznego projektu formy wtryskowej, geometrii części i warunków procesowych.

Kształt i rozmiar tworzonych krystalitów w znacznym stopniu zależą od właściwości materiału.

Polimery krystaliczne

Rodzina polimerów charakteryzowana przez zdolność cząsteczek do tworzenia uporządkowanych układów podczas krzepnięcia.

Ponieważ cząsteczki mają zdolność do bliskiego upakowania i uporządkowania, polimery krystaliczne wykazują zwykle większą gęstość, niż polimery amorficzne. Żaden polimer nie uzyskuje 100% krystaliczności. Niektóre cząsteczki pozostają w stanie nieuporządkowanym i tworzą fazę amorficzną w tworzywie.

Polimery krystaliczne rozpraszają promieniowanie rentgenowskie tworząc siatki dyfrakcyjne, które mogą być używane do pomiaru stopnia krystaliczności (na podstawie intensywności rozpraszania) oraz do identyfikacji polimeru (na podstawie szyku siatki dyfrakcyjnej).

Krystaliczność

Miara charakteryzująca, w jakim stopniu cząsteczki polimeru osiągnęły stan uporządkowany po zestaleniu w porównaniu do części cząsteczek, które pozostały w stanie nieuporządkowanym.

Polimery amorficzne mają 0% krystaliczności, ale żaden polimer krystaliczny nie osiąga 100% krystaliczności.

Krystalizacja

Stopień krystaliczności zależy od prędkości chłodzenia. Szybkość krystalizacji zależy od temperatury i czasu.

Przy skrajnie wysokich i skrajnie niskich prędkościach chłodzenia powstaje niewielka liczba kryształów. Stopień krystaliczności wpływa na wielkość skurczu. Im większy udział fazy krystalicznej, tym większy skurcz wykazuje tworzywo.

W regionach o grubych ściankach tworzywo wolniej stygnie, niż w przekrojach o relatywnie cienkich ściankach, dlatego w grubszych przekrojach powstaje więcej fazy krystalicznej i dlatego grusze przekroje wykazują większy skurcz.

Podczas chłodzenia niektóre polimery formują uporządkowane struktury zwane krystalitami.

Sieciowanie

Etap podczas przetwórstwa tworzyw termoutwardzalnych, gdy tworzywo ma wystarczająco usieciowaną strukturę, aby tworzyć wytrzymały materiał; sieciowanie następuje w wyniku reakcji chemicznej.

Niekiedy termin utwardzanie bywa stosowany do opisu zestalania tworzyw termoplastycznych; w przypadku termoplastów, utwardzenie struktury wymaga odprowadzenia ciepła.

Poduszka

Odległość między przednim i zerowym położeniem ślimaka.

Poduszka zawiera polimer pozostały w baryłce po napełnieniu stempla. Większość tworzywa w poduszce jest używana do kompensowania przepływu w fazie pakowania.

Czas cyklu

Czas od wypchnięcia z formy jednej wypraski do wypchnięcia kolejnej wypraski.

Na czas cyklu składają się:

- Czas napełniania

- Czas pakowania

- Czas chłodzenia

- Czas otwarcia formy

Dekompresja

Ruch ślimaka od dyszy bez rotacji; stosowany, aby uniknąć zanieczyszczenia ślimaka.

Dekompresja może być używana w przypadku materiałów o niskiej lepkości, jak PA-66, gdy dysza nie jest wyposażona w zawór zapobiegający wypływaniu tworzywa.

Delaminacja

Miejscowe oddzielenie powierzchni elementu.

Najczęstszą przyczyną delaminacji jest zbyt duża prędkość wtrysku.

Gęstość

Mierzona przez podzielenie masy części z tworzywa sztucznego przez jej objętość.

Wypraska ma większą gęstość, jeśli ma większą masę (liczbę cząsteczek) na jednostkę objętości. Wypraska może mieć regiony, gdzie gęstość jest większa, niż w pozostałych regionach.

Przewężka tarczowa i przewężka membranowa

Przewężki używane w przypadku części cylindrycznych lub okrągłych, które maja otwartą średnicę wewnętrzną.

Przewężka tarczowa i przewężka membranowa są używane, gdy ważna jest współśrodkowość oraz zachowanie wymiarów i kiedy należy unikać linii łączenia strug.

Dominująca ścieżka przepływu

Ścieżka przepływu z najmniejszymi oporami przepływu (najmniejszy spadek ciśnienia) od położenia wtrysku polimeru do ostatniego wypełnianego miejsca.

Zazwyczaj, ale nie zawsze, dominująca ścieżka przepływu jest jednocześnie najdłuższą ścieżką przepływu. Stożek na rysunku wskazuje położenie wtrysku, natomiast symbol X wskazuje ostatnie wypełniane miejsce.

Wyciekanie

Wyciek polimeru z dyszy, wlewu lub przewężki.

Wyciekanie tworzy cienkie warstwy tworzywa, które mogą przywrzeć do powierzchni formy.

Przerwa w pracy wtryskarki

Pauza w cyklu zamykania formy podczas formowania w celu ewakuacji powietrza z tworzywa w formie.

Krawędź przewężki

Przewężka umieszczona na linii podziału formy.

Krawędź przewężki zazwyczaj wypełnia część z boku, z góry i od spodu.

Wypchnięcie

Usunięcie wypraski z formy w sposób mechaniczny lub za pomocą sprężonego powietrza.

Temperatura wypchnięcia

Średnia temperatura wypraski w chwili wypchnięcia z formy.

Wypraskę można wypchnąć z formy dopiero wtedy, gdy ma wystarczającą wytrzymałość, aby nie ulec odkształceniu, wypaczeniu lub uszkodzeniu od sworzni wypychacza. Temperatura wypchnięcia zależy od tworzywa, grubości części, zastosowania i technologii produkcji. Wypraski wypychane w wyższej temperaturze mogą wymagać krótszego czasu chłodzenia, ale mogą być bardziej podatne na wypaczenia.

Czas wypychania

Czas, w którym forma zostaje otwarta w celu wypchnięcia wypraski.

Czas wypychania 42 sekundy oznacza, że pozostały 42 sekundy od momentu zamknięcia formy w celu wtrysku aż do momentu otwarcia formy w celu wypchnięcia wypraski.

Sworznie wypychacza

Sworznie znajdują się na formie i są używane do wypychania wyprasek, gdy forma jest otwarta w tym celu.

Koniec wypełniania

Następuje, gdy polimer osiągnął wszystkie dostępne obszary stempla i forma jest wypełniona objętościowo.

Współczynnik lepkości przy naprężeniu

Miara odporności polimeru na rozciąganie.

Kiedy polimer przepływa z dużego przekroju do mniejszego, wówczas siły rozciągające są skierowane wzdłuż kierunku przepływu i następuje spadek ciśnienia. Wielkość spadku ciśnienia zależy od współczynnika lepkości przy naprężeniu określanego dla każdego polimeru oraz od ograniczeń przepływu.

Spadek ciśnienia z powodu nadmiernych ograniczeń przepływu często występuje, gdy materiał przepływa z przekroju większego do przekroju mniejszego (z kanału wlewowego do przewężki).

Nazwa rodziny

Nazwa rodziny materiałów, jak np. rodzina poliwęglanów.

Każdy materiał jest składnikiem rodziny materiałów. Skrót rodziny stanowi skróconą nazwę rodziny polimeru. Na przykład PC jest skrótem rodziny dla poliwęglanu.

Niektóre rodziny zawierają podzestawy, zatem dla każdego podzestawu występuje oddzielny skrót. Na przykład: TPE, TPO, TPU i TPR są skrótami w rodzinie elastomerów termoplastycznych.

Przewężka typu fan

Przewężka o szerokiej krawędzi i różnej grubości, umożliwiająca szybkie napełnianie dużych części lub kruche przekroje formy przez rozległy obszar wejściowy.

Przewężka typu fan służy do wytworzenia jednorodnej powierzchni czołowej strumienia, gdzie podstawowe znaczenie ma brak wypaczeń i stabilność wymiarów.

Okno formowania możliwe do realizacji

Zestaw granicznych parametrów procesu, które określają kształt podobny do okna.

Parametry procesu w granicach okna formowania zapewniają możliwość realizacji procesu; parametry poza granicami okna uniemożliwiają przebieg procesu.

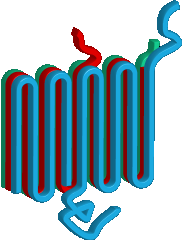

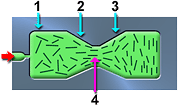

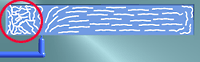

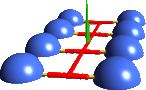

Kierunek włókien

Kierunek głównej osi włókien względem kierunku przepływu tworzywa w materiałach napełnionych włóknami.

Na przykładowym rysunku:

- Włókna przypadkowo zorientowane znalezione w pobliżu punktu wtrysku.

- Włókna zorientowane zgodnie z przepływem w obszarze zwężenia strumienia.

- Włókna zorientowane poprzecznie do kierunku przepływu w obszarze rozszerzenia strumienia.

- Włókna zorientowane równolegle do kierunku przepływu znalezione w obszarze ograniczonego przepływu.

Napełniacz

Materiały dodawane do polimerów formowanych metodą wtrysku.

Napełniacze są dodawane w celu zwiększenia wytrzymałości polimeru i zapewnienia dobrej jakości produkowanych części.

Faza napełniania

Czas, w którym następuje formowanie wtryskowe, gdy tworzywo jest wtryskiwane do stempla formy.

Czas napełniania

Czas cyklu wtryskiwania, gdy ślimak napełnia formę.

Czas napełniania zaczyna się na początku cyklu wtryskiwania i kończy się w punkcie przełączenia sterowania prędkością/ciśnieniem.

Wypływka

Defekt spowodowany nadmierną ucieczką polimeru z formy, gdzie jest oddzielony.

Najczęściej, wypływka jest powodowana zbyt dużą prędkością tłoka, prędkością wtrysku, ciśnieniem pakowania i małą siłą zamykania formy.

Wypływkę można wyeliminować zmniejszając prędkość wtrysku lub zwiększając siłę zamykania formy.

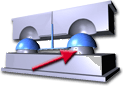

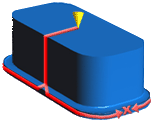

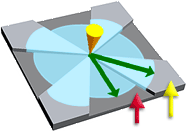

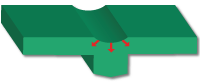

Przyspieszacze i opóźniacze przepływu

Grube powierzchnie przeznaczone do bezpośredniego kontaktu z czołem strumienia, przyspieszające przepływ (przyspieszacze) lub opóźniające przepływ (deflektory, opóźniacze).

Przyspieszacze przepływu są to grubsze części stempla (wskazane żółtą strzałka na rysunku) przyspieszające przepływ. Deflektory są to cieńsze części stempla (wskazane czerwoną strzałką), spowalniające przepływ.

Ścieżka przepływu

Droga, wzdłuż której płynne tworzywo przemieszcza się przez stempel.

Tarcie

Siła przeciwdziałająca ruchowi.

Niekiedy występuje wysokie tarcie między częścią i ścianką formy podczas wypychania. Wówczas część nie może być wypchnięta i występuje ryzyko uszkodzenia części podczas wypychania.

Gazowanie

Występuje podczas formowania wtryskowego z użyciem strumienia gazu, gdy ciśnienie gazu powoduje wyjście materiału poza przeznaczony tunel gazu i zbyt dużą kompresję.

Pęcherzyki gazu napierają na ścianki, tworząc ślady podobne do odcisków palców, co może powodować defekty konstrukcyjne i estetyczne.

Przewężka

Kanał, przez który płynne tworzywo przepływa z kanału wlewowego do stempla.

Zazwyczaj, przewężka jest niewielkich rozmiarów i w tym obszarze tworzywo zaczyna się zestalać jako pierwsze.

Krzepnięcie przewężki

Chwila w czasie fazy pakowania, gdy polimer ulega zestaleniu w przewężce i nie ma możliwości upakowania więcej polimeru w stemplu formy.

Ślad po przewężce

Znak, który pozostaje na powierzchni części po obcięciu; ślad ten nazywany jest również śladem po przewężce gałązki wtryskowej.

Wybłyszczenia

Matowe plamy na błyszczących powierzchniach formowanej części.

Różne zachowania podczas przepływu tworzywa przy ściance formy mogą powodować różne efekty na powierzchniach z wykończeniem z połyskiem. Wybłyszczenia powstają na skutek różnych warunków chłodzenia i różnego skurczu w części z tworzywa sztucznego. Matowe plamy można usunąć przez suszenie materiału, zmniejszenie prędkości wtrysku lub zwiększenie ciśnienia zwrotnego.

Przewód transferu ciepła

Używany w wymienniku ciepła w celu zwiększenia prędkości wymiany ciepła bez zwiększania straty ciśnienia powodowanej przez napór płynącego tworzywa przez rurę cienkościenną.

Pięta

Element korka, który pomaga zamocować korek w matrycy lub stemplu.

Zawieszenie

Spowolnienie czoła strumienia z powodu skierowania strumienia do innych obszarów formy, gdzie występują mniejsze opory przepływu.

W części z wieloma ścieżkami przepływu, przepływ może zostać spowolniony lub zawieszony w regionach o cienkich ściankach. Stan ten umożliwia ochłodzenie płynnego tworzywa i w niektórych przypadkach zestalenie, zanim tworzywo wypełni formę, powodując niedolewy. Zawieszenie przepływu najczęściej występuje w częściach zawierających cienkie membrany, żebra i zawiasy.

Wysoka poduszka

Występuje, gdy poduszka jest zbyt duża i materiał jest przetrzymywany w baryłce zbyt długo.

Wysoka poduszka może powodować degradację polimeru i różne defekty.

Faza wstrzymania

Faza występująca po fazie pakowania i czasie chłodzenia.

Lej samowyładowczy

Zasobnik wtryskarki z tworzywem i podający tworzywo do ślimaka wtryskarki.

Ciśnienie hydrauliczne nacisk

Ciśnienie przykładane do ślimaka wtryskarki w fazie wtrysku.

Nastawa ciśnienia hydraulicznego jest jednym z parametrów określających prędkość w cyklu formowania. Ciśnienie hydrauliczne jest to ciśnienie w przewodzie zasilającym pompy, mierzone zazwyczaj z użyciem manometru w przewodzie hydraulicznym. Istnieje bezpośrednia zależność między ciśnieniem wtrysku a ciśnieniem hydraulicznym, nazywana współczynnikiem wzmocnienia maszyny.

Stożek wtrysku

Punkt matematyczny, w którym zaczyna się analiza Wypełnienia.

Stożek wtrysku znajduje się na powierzchni modelu w położeniu wtrysku. Podczas modelowania przewężek i kanałów wlewowych uwzględniany jest również wpływ współczynnika ścinania na przewężkę.

Położenie wtrysku

Miejsce, gdzie płynne tworzywo napiera na stempel formy.

Różne położenia wtrysku mogą mieć różny wpływ na wygląd i jakość części z tworzywa sztucznego.

Ciśnienie wtrysku

Ciśnienie przekazywane masie tworzywa przez ślimak w fazie wtrysku, powodujące przepływ tworzywa.

Ciśnienie wtrysku można zmierzyć w przybliżeniu, używając przetwornika umieszczonego w dyszy. Istnieje bezpośrednia zależność między ciśnieniem wtrysku a ciśnieniem hydraulicznym, nazywana współczynnikiem wzmocnienia maszyny.

Czas wtrysku

Czas wypełnienia stempla formy tworzywem.

Prędkość wtrysku

Prędkość, z jaką polimer jest wtryskiwany do stempla formy w fazie wtrysku.

Jeśli prędkość wtrysku jest zbyt wysoka, może powodować defekty część z tworzywa sztucznego, jak wypływki lub delaminacja.

Objętość wtrysku

Ilość polimeru wtryskiwana do stempla formy w fazie wtrysku.

Korek

Komponent umieszczany w formie przed fazą wtrysku. Jest zakotwiczony w części z tworzywa sztucznego przez częściowe lub całkowite pokrycie wtryskiwanym tworzywem.

Korki mogą być wyposażone w gwinty, mogą przewodzić prąd elektryczny lub być wykonane z innego tworzywa.

Szkic korka

Szkic 2D utworzony za pomocą narzędzia Odręczny szkic.

Pętle profilu są narysowane na szkicu 2D, a następnie użyte do zdefiniowania kształtu korka.

Materiał izotropowy

Materiał, którego właściwości są takie same we wszystkich kierunkach.

Orientacja nie jest ukierunkowana, ani nie występuje faza krystaliczna, jak w materiale izotropowym.

Ślady strumieni wtrysku (jetting)

Strumień polimeru w kształcie wężowym, występuje, gdy płynne tworzywo jest przepychane z dużą prędkością do ograniczonych obszarów, jak dysza, kanał wlewowy lub przewężka, do otworu, cienkiego obszaru, bez formowania w kontakcie ze ścianką formy.

W czasie wtrysku, tworzywo styka się ze ściankami formy i w punktach kontaktu powstają ślady strumieni wtrysku. Jetting może doprowadzić do osłabienia wypraski, wad powierzchni i wewnętrznych defektów.

Utrata zwartości polimeru

Spadek ciśnienia obserwowany przy przejściu płynnego tworzywa przez zwężenie przekroju w systemie podawania tworzywa.

Utrata zwartości polimeru występuje między wlewem, kanałem wlewowym i przewężką.

Przepływ laminarny

Występuje, gdy ciecz (np. woda) płynie powoli, cząsteczki płynu przemieszczają się w linii prostej równoległej do kanału lub ścianki.

Przepływ laminarny jest definiowany jako przepływ o liczbie Reynoldsa poniżej 2300. Liczba Reynoldsa powyżej 2300 wskazuje na przepływ turbulentny.

Wypychacz skośny

Komponent umieszczony w formie pod kątem, który umożliwia zwolnienie przekrojów części z tworzywa sztucznego.

Wypychacz skośny jest zamontowany na płycie wypychacza. Gdy płyta wypychacza przemieszcza się do przodu, wypychacz skośny przesuwa się wzdłuż odchylonego kanału. Zwalnia podcięcie, gdy jest zapewnione wystarczające miejsce.

Kąt wypychacza skośnego

Kąt zawarty między ostrzem matrycy a osią Z.

Pętla

grupa połączonych krzywych, które formują zamkniętą granicę powierzchni.

Współczynnik wzmocnienia maszyny

Zależność między ciśnieniem wtrysku i ciśnieniem hydraulicznym.

Współczynnik wzmocnienia maszyny jest to współczynnik ciśnienia materiału z przodu ślimaka do ciśnienia oleju w tłoku wtryskiwacza wtryskarki. Zazwyczaj, współczynnik ten wynosi 10 lub znajduje się w zakresie od 7 do 15.

Współczynnik wzmocnienia maszyny można obliczyć dzieląc obszar tłoka przez obszar ślimaka.

Wsad główny

Wysokie stężenie pigmentów, napełniaczy i/lub dodatków dodawanych do nośnika polimerycznego.

Nośnik polimeryczny jest dodawany do surowego polimeru w celu formowania końcowego związku w procesie przetwórczym.

Wsad główny pomaga zapewnić jednorodne rozprowadzenie wszystkich dodatków w gotowym tworzywie. Zmniejsza również liczbę poszczególnych materiałów, które producenci muszą kupować i łączyć w celu uzyskania mieszanki.

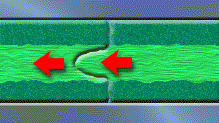

Równoległe linie łączenia strumieni

Osłabienia lub widoczne defekty tworzone przez dwie lub więcej równoległe linie łączenia strumieni w czasie wypełniania części z tworzywa sztucznego.

Równoległe linie łączenia strumieni mogą powstawać na skutek obecności otworów lub korków w części, wielu przewężek lub zmiennej grubości ścianek, gdzie może nastąpić zawieszenie lub mogą powstać widoczne ślady łączenia strumieni.

Równoległe linie łączenia strumieni powstają na skutek zderzenia strumieni równoległych. Jeśli strumienie zderzają się pod kątem, często powierzchniami czołowymi, powstają wówczas linie łączenia strug.

Spoina i linie łączenia strumieni powodują

Zadania testowe

w panelu nie zawsze są obrazowane linie łączenia strumieni, jeśli siatka modelu ma zbyt duże oka.

Linie łączenia strumieni są zwykle słabsze, niż linie łączenia strug. Na jakość linii łączenia strumieni wpływa typ materiału, typ i liczba zastosowanych napełniaczy, ciśnienie i temperatura, w jakich powstały linie łączenia strumieni.

Gęstość topnienia

Gęstość w pojedynczym punkcie polimeru w warunkach średniej temperatury przetwórstwa oraz przy ciśnieniu równym zero, lub bliskim zero.

Temperatura przetwórstwa

Temperatura polimeru w chwili, gdy wpływa do formy.

Forma

Seria stalowych płyt poddanych obróbce powierzchni, zawierająca stempel lub stemple, do których wtryskiwane jest płynne tworzywo pod wysokim ciśnieniem; bywa nazywana również matrycą.

Forma działa również jak wymiennik ciepła, w którym tworzywa termoplastyczne ulegają zestaleniu w kształcie określonym przez stempel.

Baza formy

Podstawowy zespół w projekcie formy, zawierający kilka płyt formy i komponenty standardowe.

Czas otwarcia formy

Okres czasu, w którym otwierana jest forma.

Czas otwarcia formy jest liczony od chwili otworzenia formy w celu wypchnięcia części z tworzywa sztucznego. Czas otwarcia formy jest liczony do chwili zamknięcia formy tak, aby ślimak mógł rozpocząć ruch do przodu w celu wykonania kolejnego wtrysku.

Kierunek otwarcia formy

Kierunek przesuwu ruchomej połówki formy.

Części z tworzywa sztucznego są wypychane z formy w kierunku otwarcia formy. Program Mold Design wymaga zgodnego układu współrzędnych do ustalania komponentów. Kierunek otwarcia formy w programie Mold Design przebiega wzdłuż osi Z w kierunku wartości dodatnich.

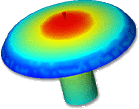

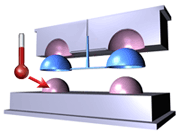

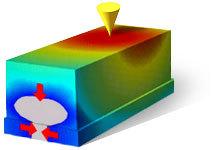

Temperatura formy

Temperatura na styku powierzchni tworzywa z metalową powierzchnia formy lub temperatura powierzchni formy wewnątrz formy.

Różne temperatury formy po stronie stempla i matrycy mogą powodować nierównomierne chłodzenie i problemy z wypaczeniami.

Strzałka na rysunku wskazuje powierzchnię styku tworzywo-metal.

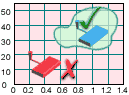

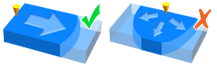

Okno formowania

Jeśli warunki formowania znajdują się wewnątrz okna formowania, wówczas wytworzona część będzie charakteryzować się dobrą jakością.

W oknie formowania zdefiniowane są wartości graniczne dla procesu formowania, w zakresie których otrzymywane są wypraski o akceptowalnej jakości; okno formowania jest również nazywane oknem procesowym.

Na wykresie przedstawiono wypraskę dobrej jakości (oznaczoną znacznikiem), otoczoną granicami okna formowania. Wypraskę słabej jakości (oznaczona symbolem X) otrzymano, gdy parametry procesowe znajdowały się poza granicami okna formowania.

Forma wielokrotna

Forma z dwoma lub więcej gniazdami, umożliwiająca wytworzenie więcej, niż jedną wypraskę w jednym cyklu formowania.

Sieć kanałów wlewowych

Kanały wlewowe, w których powierzchnie czołowe strumieni ulegają rozdzieleniu i ponownemu połączeniu; nazywane również pętlami kanałów wlewowych.

Temperatura krzepnięcia

Temperatura, w której polimer przestaje płynąć wewnątrz formy po wtrysku.

Nominalna grubość części

Grubość ścianki określona dla całej części.

Zazwyczaj, jest to grubość ścianki na większości obszarów wypraski. W sytuacji idealnej, nominalna grubość ścianki nie zmienia się o więcej, niż procent na większości obszarów wypraski. Niektóre elementy projektu, jak kominek lub przegub mogą być grubsze lub cieńsze, niż grubość nominalna, ale są to odchylenia lokalne.

Zawór zwrotny

Zawór zlokalizowany w przedniej części ślimaka wtryskarki.

Zawór zwrotny umożliwia przepływ tylko w jednym kierunku i uniemożliwia przepływ w kierunku odwrotnym.

Grubość znormalizowana

Pomiar grubości części.

Grubość znormalizowana znajduje się w zakresie od -1 do 1. W tym zakresie, zero odpowiada części środkowej wypraski, natomiast 1 i - 1 odpowiadają powierzchni styku tworzywo/metal lub ścianki formy.

Ciśnienie dyszy

Ciśnienie przykładane do polimeru płynącego przez dyszę.

Ustawienia ciśnienia dyszy są jednym sposobem na określenie ciśnienia wtrysku polimeru.

Pierścień uszczelniający

Zamknięta pętla elastomerowa o przekroju poprzecznym w kształcie litery O, używana jako uszczelnianie mechaniczne lub uszczelka.

Pierścienie uszczelniające typu O-ring są umieszczane w rowku ściskane dwoma lub więcej częściami podczas montażu, tworząc uszczelnienie na styku różnych powierzchni.

Sterownik w otwartej pętli sterowania

Typ sterownika bez pętli sprzężenia zwrotnego, bez odpowiedzi na pomiary wartości kontrolowanej.

Optymalizacja

Proces znajdowania najlepszych warunków procesu formowania konkretnej części z tworzywa sztucznego.

optymalizować można geometrię wypraski, wybrany materiał, położenie wtrysku i warunki procesowe.

Orientacja

Wyrównanie cząsteczek polimeru podczas przepływu.

Cząsteczki polimeru dopasowują się do kierunku przepływu. Zasięg tej orientacji zależy od współczynnika ścinania, który osiąga materiał w temperaturze przetwórstwa. Kiedy materiał przestaje płynąć, orientacja cząsteczek wymuszona przepływem ulega relaksacji w stopniu zależnym od czasu relaksacji i temperatury materiału. Jeśli materiał ulegnie ochłodzeniu, zanim relaksacja się zakończy, orientacja cząsteczek zostanie "zamrożona".

Zachowana w ten sposób orientacja cząsteczek w znaczny sposób wpływa na właściwości mechaniczne materiału oraz na wielkość skurczu zależnie od kierunku orientacji materiału. Dla danego elementu, właściwości mechaniczne i wielkość skurczu są różne w kierunku równoległym i prostopadłym do kierunku orientacji materiału.

Materiał ortotropowy

Materiał zawierający włókna zorientowane lub zorientowane łańcuchy polimeru.

W materiale ortotropowym właściwości mechaniczne w kierunku równoległym do orientacji są inne, niż w kierunku prostopadłym do orientacji materiału.

Nadmierne pakowanie

Zjawisko powodowane przez nadmiernie ściśnięte tworzywo w jednej ścieżce przepływu, podczas gdy druga ścieżka nadal jest wypełniana; zazwyczaj, występuje w przekrojach o najkrótszym czasie wypełniania.

Nadmierne pakowanie może powodować wypaczenia, wypływki, wydłużone cykle i nadmierny ciężar wypraski.

Faza pakowania

Ta faza obejmuje czas pakowania i czas chłodzenia.

Czas pakowania

Długość czasu w cyklu wtryskiwania, który zaczyna się, gdy forma jest wypełniana tworzywem i kończy się po zwolnieniu ciśnienia pakowania.

Diagnostyka podziału

Funkcja do kontrolowania, czy powierzchnia podziału jest kompletna oraz stanu powierzchni matrycy/stempla.

Płaszczyzna podziału

Powierzchnia dwóch połówek formy, rozdzielonych, gdy forma jest otworzona.

Przewężka punktowa

Mała przewężka, zwykle o średnicy 0.75 mm.

Aby wypełnić wszystkie stemple w tym samym czasie w formach wielokrotnych, wymiary przewężek punktowych należy utrzymać w bardzo wąskim zakresie tolerancji. Przewężki punktowe zostawiają na gotowych wyrobach tylko minimalne, łatwe do usunięcia ślady. Jednak, tworzywo dąży do krzepnięcia wcześniej i często do wyjęcia części z formy jest wymagana trzecia płyta. Przewężki punktowe mogą również powodować wysokie wartości współczynnika ścinania i wysokie straty ciśnienia na wlocie wtrysku.

Odmianą przewężki punktowej jest przewężka pośrednia. Przewężki pośrednie są używane, gdy położenie wtrysku należy przenieść ze środka części.

Płaszczyzna położenia

Płaszczyzna określająca położenie dolnej powierzchni zespołu wypychacza skośnego.

Punkt odniesienia położenia

Punkt odniesienia lub krawędź równoległa do płaszczyzny konstrukcyjnej XY zespołu bazy formy. Określa położenie wzajemne komponentów.

Wybrany punkt lub krawędź ma taką samą wysokość, jak płaszczyzna konstrukcyjna XY w zespole bazy formy w kierunku Z zespołu głównego.

Kierunek części z tworzywa sztucznego

Kierunek normalny powierzchni podziału.

Ponieważ części z tworzywa sztucznego są wytwarzane losowo, kierunek części z tworzywa sztucznego również jest losowy. Program Mold Design musi dopasować kierunek części z tworzywa sztucznego z kierunkiem otwarcia formy.

Uplastycznienie

Proces, w którym surowy materiał przechodzi do stanu płynnego i do przedniej części ślimaka na skutek ruchu obrotowego ślimaka.

Współczynnik Poisson'a

Współczynnik (v 12) odnoszący się do materiału poddawanego naprężeniu rozciągającemu.

Współczynnik odkształcenia poprzecznego (w drugim kierunku podstawowym) do odkształcenia podłużnego (w pierwszym kierunku podstawowym) przy osiowym stanie naprężenia.

Polimer

Związek naturalny lub syntetyczny, o dużej masie cząsteczkowej i zbudowany z długich łańcuchów, zawierający powtarzalne segmenty zwane monomerami lub merami.

Cząsteczki monomerów są względnie lekkie i mają prostą budowę. Polimery powstają w chemicznej reakcji monomerów, nazywanej polimeryzacją.

Chociaż termin tworzywa sztuczne jest zwykle używany jako synonim polimerów, to tworzywa sztuczne są w rzeczywistości mieszankami polimerów z innymi dodatkami. Mieszanki tworzyw sztucznych zawierają plastyfikatory, napełniacze i inne dodatki poprawiające właściwości przetwórcze oraz właściwości gotowych produktów.

Poza mieszankami termoplastów przeznaczonymi do przetwórstwa metodą wtrysku, polimery są stosowane również do produkcji kauczuków, włókien, klejów i powłok.

Przetwórstwo polimerów do gotowych produktów obejmuje zmiany fizyczne, jakie zachodzą podczas uplastyczniania i zestalania termoplastów lub reakcje chemiczne w przypadku tworzyw termoutwardzalnych.

Zalecane okno formowania

Zestaw parametrów granicznych definiujących optymalne okno formowania lub zestaw parametrów procesu reprezentujący okno formowania możliwe do realizacji.

Poza granicami okna, proces można przeprowadzić, ale nie w optymalnych warunkach.

Gradient ciśnienia

Spadek ciśnienia na jednostkę długości wzdłuż ścieżki przepływu.

Spadek ciśnienia między punktami położenia jest siłą wymuszającą przepływ polimeru w fazie napełniania. Polimer zawsze płynie w kierunku od ciśnienia wyższego do niższego, podobnie jak woda z miejsc położonych wyżej do miejsc położonych niżej.

Korzystne jest napełnianie formy przy możliwie jednorodnym gradiencie ciśnienia. Niejednorodne gradienty ciśnienia często wskazują na problemy takie, jak np. zawieszenie przepływu, nadmierne pakowanie, które skutkuje wypływkami lub pakowanie niedostateczne, co skutkuje nadmiernym skurczem.

Faza ciśnienia

Okres czasu podczas formowania wtryskowego, gdy ślimak wtryskarki wytwarza ciśnienie pakowania tworzywa do stempla formy.

Profil ciśnienia

Wykres uzyskany po połączeniu punktów nastaw za pomocą linii.

Nastawy podają wartości ciśnienia do zastosowania w określonych odstępach czasu. Profil ciśnienia umożliwia kontrolę pakowania stempla formy w fazie ciśnienia w cyklu formowania.

Skok ciśnieniowy

Proporcja całkowitego skoku wykonanego w warunkach sterowania ciśnieniem.

Skok ciśnieniowy jest to odległość między położeniem zmiany sterowania prędkością/ciśnieniem a położeniem ślimaka podczas ruchu do przodu.

Faza wzrostu ciśnienia

Faza w procesie formowania wtryskowego, gdy wtryskiwana jest dodatkowa porcja tworzywa w celu wypełnienia naroży i krawędzi stempla tworzywem w pełni uplastycznionym.

Sterowanie procesem

Monitorowanie i korygowanie parametrów wtryskarki w celu zapewnienia wysokiej jakości wypraski.

Parametry procesu

Zmienne odpowiadające ustawieniom wtryskarki.

Powszechnie używane parametry procesu obejmują:

- Maksymalne ciśnienie wtrysku

- Wysokość poduszki ślimaka

- Skok ciśnieniowy

- Czas cyklu

- Skok roboczy ślimaka

- Ciśnienie głównego wtrysku

Parametry procesu

Zmienne zapewniające sterowanie procesem formowania.

Parametry procesu obejmują:

- Prędkość wtrysku

- Ciśnienie przykładane do płynnego tworzywa

- Temperatura przetwórstwa i temperatura formy

- Rodzaj używanego tworzywa

Przebieg produkcji

Seria części wykonana w określonych warunkach procesowych, np. przy określonej prędkości ślimaka i ustawionym profilu ciśnienia.

Kierunek wyciągania

Kierunek, w którym porusza się zespół wypychacza skośnego.

Jeśli wybrano powierzchnię płaską lub płaszczyznę, wybrana powierzchnia jest zgrupowana z płaszczyzną zespołu wypychacza skośnego.

Jeśli wybrano krawędź jako kierunek wyciągnięcia, kierunek dodatni jest od punktu początkowego do punktu końcowego wybranej krawędzi. Punkt bliżej kursora jest punktem końcowym. Pionowa powierzchnia robocza jest tworzona na podstawie wybranej krawędzi w punkcie końcowym. Pionowa powierzchnia robocza jest zgrupowana z płaszczyzną YZ zespołu wypychacza skośnego.

Czyszczenie

Usuwanie jednego koloru lub rodzaju tworzywa z wtryskarki.

Można użyć tworzywa w innym kolorze, użyć innego tworzywa lub zastosować środek czyszczący.

Iloczyn PVT (ciśnienie-objętość-temperatura)

Równanie opisujące objętość właściwą (1/gęstość) materiału w funkcji temperatury i ciśnienia.

Iloczyn PVT opisuje zależność temperatury/ciśnienia dla polimerów w całym zakresie parametrów procesowych.

Efekt bieżni

Występuje, gdy tworzywo przepływa przez grubsze regiony łatwiej, niż przez regiony o cieńszych ściankach.

Przepływ rozdziela się i wypełnia cienkie przekroje przed ponownym połączeniem cienkich przekrojów. Po ponownym połączeniu, strumień może odwrócić przepływ w cieńszych przekrojach.

Efekt bieżni może prowadzić do zamknięcia powietrza, linii łączenia strug i powstania regionów o dużych naprężeniach wewnętrznych.

Rzutowanie promieniowe powierzchni podziału

Metoda tworzenia powierzchni podziału.

Najpierw należy wybrać krawędź i ustalić kierunki punktu początkowego i końcowego krawędzi. Aby zwiększyć jakość powierzchni, do wybranej krawędzi można dodać punkt, natomiast kierunek może być ustawiony odpowiednio do punktu.

Ślimak

Część wtryskarki przemieszczająca polimer w kierunku formy, nazywana również śrubą.

Profil prędkości ślimaka

Używany do zróżnicowania ruchu ślimaka w wazie wypełniania w cyklu wtryskiwania.

Wykres profilu prędkości ślimaka powstaje przez połączenie linią punktów na wykresie. Zestaw punktów określających prędkość ślimaka jest używany do pomiaru przemieszczenia śruby w czasie wtrysku.

Odstęp między rowkami

Defekt powierzchni, która wygląda, jak pokryta rowkami.

Odstępy między rowkami powstają przy dużych oporach przepływu w formie, co prowadzi do powtarzającego się czasowego zatrzymania powierzchni czołowych strumienia.

Aby uniknąć tego defektu, należy zwiększyć temperaturę formy i temperaturę przetwórstwa.

Przewężka prostokątna

Przewężka często stosowana w formach dwupłytowych; nazywana jest również przewężką krawędziową.

Może być prosta lub zwężająca się od kanału wlewowego do części.

Prostokątny kanał wlewowy

kanały wlewowe o prostokątnym przekroju.

Nie zaleca się prostokątnych kanałów wlewowych z uwagi na dużą wartość współczynnika powierzchni do objętości i ograniczony obszar przepływu.

Kanały prostokątne nie mają pochyłych ścianek i wypchnięcie kanału prostokątnego z formy stwarza problemy.

Region

Obszar wyboru skojarzonych lub połączonych elementów, które mogą zawierać powierzchnie płaskie i powierzchnie nie planarne.

Linie poza obszarem mogą być proste lub krzywe. Należy je pominąć w dalszym postępowaniu.

Profil względnej prędkości ślimaka

Używany na etapie projektowania, kiedy jeszcze nie wybrano wtryskarki.

W celu analizy szczytowego współczynnika rozpływu, maksymalnego ciśnienia wtrysku i siły zamykania formy można zastosować geometrię części, kanału wlewowego oraz przewężki z profilem prędkości. Wtryskarka jest wybierana w oparciu o wyniki tej analizy.

Przewężka ograniczona

Mały otwór między stemplem i kanałem wlewowym w formie wtryskowej.

Przewężka jest usuwana po uformowaniu każdej części.

Liczba Reynoldsa

Liczba Reynoldsa jest współczynnikiem opisującym przepływ cieczy w przewodach. Charakteryzuje warunki przepływu, które występują w danym układzie.

Jeśli liczba Reynoldsa wynosi 2300-4000, oznacza to przepływ przejściowy. Liczba Reynoldsa powyżej 4000 oznacza przepływ turbulentny, korzystny przy chłodzeniu. Wyższa liczba Reynoldsa oznacza, że wymagana jest wyższa energia do utrzymania przepływu w układzie. W układach chłodzenia, liczba Reynoldsa osiąga wartości rzędu 10000. Straty na pompowanie skojarzone z liczbą Reynoldsa powyżej 10000 są wyższe, niż zapewniana wymiana ciepła przy takim przepływie czynnika chłodzącego.

Żebro

Długi element i cienkim przekroju używany do wzmocnienia zewnętrznych ścianek części z tworzywa sztucznego.

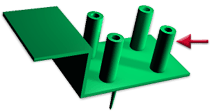

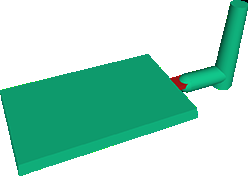

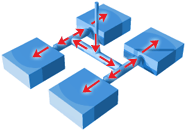

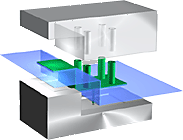

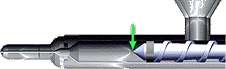

Kanał wlewowy i system kanału wlewowego

Kanały podające polimer od wlewu do przewężek każdego stempla w formie.

System kanału wlewowego obejmuje:

- Kanały wlewowe, zaznaczone w kolorze czerwonym.

- Wlew, zaznaczone w kolorze zielonym.

- Przewężki, zaznaczone w kolorze żółtym.

Pętla podziału

Pętla, wzdłuż której podzielona jest matryca i stempel.

Zazwyczaj, pętla podziału jest maksymalną powierzchnią projektową wzdłuż kierunku wyciągnięcia.

Powierzchnia podziału

Powierzchnia, na której matryca styka się ze stemplem.

Śruba

Część wtryskarki, przemieszczająca polimer w kierunku formy.

Śruba obraca się wraz z baryłką wtryskarki w celu przygotowania tworzywa do formowania wtryskowego.

Tylne położenie ślimaka

Położenie, w które ślimak przechodzi przed kolejnym cyklem wtrysku.

Przemieszczenie ślimaka

Odległość, na jaką przemieszcza się ślimak w fazie wtrysku.

Przednie położenie ślimaka

Położenie wysunięte najbardziej do przodu, jakie osiąga ślimak w czasie cyklu.

Prędkość ślimaka

Prędkość, z jaką obraca się ślimak w fazie wtrysku.

Przewężka półkolista

Przewężka o przekroju półkolistym.

Zaleca się, aby unikać stosowania przewężek półkolistych, ponieważ prowadzą do wysokich ciśnień w czasie wypełniania.

Kanał wlewowy półkolisty

Typ kanału wlewowego, który można stosować, gdy nie ma możliwości zastosowania kanału okrągłego.

Zazwyczaj, zaleca się, aby unikać stosowania kanałów wlewowych półkolistych z uwagi na mały współczynnik objętości do powierzchni, co prowadzi do wysokich ciśnień w czasie wypełniania.

Polimery semikrystaliczne

Polimery zawierające w swojej strukturze fazę krystaliczną i amorficzną.

Większość tworzyw ma strukturę semikrystaliczną. Zawartość fazy krystalicznej określa właściwości fizyczne gotowej części.

Nastawy

Wartości określające prędkość ślimaka i profile ciśnienia.

Dla profilu prędkości ślimaka jest to indywidualna prędkość i czas wtrysku/współrzędne przemieszczenia. Dla profilu ciśnienia jest to indywidualne ciśnienie i czas wtrysku/współrzędne przemieszczenia.

Ścinanie

Rodzaj deformacji powodowanej przez tarcie między płynącym tworzywem i ścianką formy.

Ogrzewanie ścinające

Generowanie ciepła jako efekt naprężeń ścinających w czasie przepływu; nazywane również ciepłem ciernym.

Tarcie między sąsiednimi warstwami przemieszczającymi się z różnymi prędkościami powoduje ogrzewanie ścinające. Warstwy tworzywa najbliżej ścianki uzyskują wyższą temperaturę, niż w środku strumienia. Efekt ten może być użyty w projektowaniu części o cienkich ścianach, gdzie istnieje ryzyko przedwczesnego zestalania tworzywa.

Współczynnik ścinania

Współczynnik zmiany odkształcenia przy ścinaniu w czasie.

Odkształcenie przy ścinaniu

Współczynnik stanu po deformacji do stanu oryginalnego, gdy polimer uległ deformacji pod wpływem przyłożonego obciążenia.

Naprężenie ścinające

Naprężenie powodowane przez wzajemne tarcie przemieszczających się z różnymi prędkościami warstw tworzywa i tarcia tworzywa o ścianki formy.

Duże naprężenie ścinające może powodować degradację tworzywa lub jego zniszczenie na skutek powstawania pęknięć naprężeniowych.

Korpus

Grupa połączonych powierzchni, tworzących otwartą skorupę.

Niedolew

Niecałkowite wypełnienie stempla formy, co skutkuje wytworzeniem części uformowanej nieprawidłowo.

Rozmiar wtrysku

Odległość między tylnym położeniem ślimaka i położeniem zerowym ślimaka wtryskarki; określana również jako skok ślimaka.

Posuw roboczy ślimaka jest miarą ilości polimeru dostępnego do wtrysku dla każdej części z tworzywa sztucznego.

Ciężar wtrysku

Ciężar tworzywa potrzebnego do jednego całkowitego wypełnienia formy, z uwzględnieniem formowanej części, wlewu, kanałów wlewowych i wypływki.

Skurcz

Zmniejszenie wymiarów części z tworzywa sztucznego, w porównaniu z wymiarami formy.

Skurcz występuje w fazie chłodzenia polimeru i może być różny w różnych kierunkach, zależnie od kierunku orientacji tworzywa.

Tworzywa krystaliczne i semikrystaliczne są bardziej podatne na skurcz, niż materiały amorficzne, wykazujące mniejszy skurcz. Przyczyny nadmiernego skurczu to zazwyczaj:

- Niskie ciśnienie wtrysku

- Krótki czas pakowania-wstrzymania lub chłodzenia

- Wysoka temperatura przetwórstwa

- Wysoka temperatura formy

- Niskie ciśnienie wstrzymania

Matryca boczna

Część formy wypełniająca podcięcie w fazie wtrysku.

Podcięcia są elementami wykończeniowymi części z tworzywa sztucznego, które zapobiegają wypadnięciu wypraski z formy podczas wypychania wypraski z formy. Typowe podcięcie ma postać wnęki lub otworu i jest zorientowane w kierunku płaszczyzny podziału. Po fazie chłodzenia w celu wtryskiwania, matryca boczna zostaje cofnięta, co umożliwia wypchnięcie części z formy.

Ślad upływu

Defekt wizualny na powierzchni uformowanej części.

Ślady upływu są powodowane przez różnice w skurczu objętościowym. Ślady upływu występują po przeciwnych stronach powierzchni, do których dołączony jest kominek lub żebro. Występują również w grubszych obszarach części, gdzie skurcz objętościowy nie jest w wystarczającym stopniu kompensowany w fazie pakowania.

Ciepło właściwe

Ilość ciepła potrzebna do podniesienia temperatury jednostki masy materiału o jeden stopień.

Ciepło właściwe (Cp) jest podstawowym sposobem określania możliwości przekształcania ciepła dostarczanego do materiału na rzeczywisty wzrost temperatury. Pomiar jest prowadzony pod ciśnieniem atmosferycznym i w ustalonym zakresie temperatur lub przyjmuje się średnią temperaturę niższą o 50 C od maksymalnej temperatury przetwórstwa materiału.

Jednostka pomiaru ciepła właściwego jest J/kg-C, (Dżul na kilogram razy Celsjusz).

Matryca spiralna

Matryca z kanałem w kształcie spirali.

Matryca spiralna umożliwia przepływ płynu chłodzącego i odprowadzanie ciepła.

Wlew

Główny kanał do podawania tworzywa, przez który polimer z dyszy wtryskarki wpływa do kanału wlewowego lub bezpośrednio do gniazda formy.

Algorytm SSORCG

SSORCG - ang. Symmetric Successive Over-Relaxation Conjugate Gradient; typ algorytmu używany w obliczeniach wypaczenia powierzchni tworzywa sztucznego.

Początek wypełnienia

Czas, w którym tworzywo zaczyna płynąć.

Wypełnianie zaczyna się po uruchomieniu ślimaka i po osiągnięciu odpowiedniego wzrostu ciśnienia w dyszy.

Sworzeń blokujący

Metalowy sworzeń używany do zablokowania obrotu sworznia matrycy.

Smugi kolorowe

Zwykle występuje z powodu różnej orientacji pigmentów w przepływającym tworzywie lub niewystarczającego wymieszania z tworzywem na etapie uplastyczniania.

Smugi ciemne

Defekty termiczne materiału, powstające na etapie wypełniania lub przy nieodpowiednim odpowietrzaniu, mogą doprowadzić do powstania ciemnych brązowych smug lub pęknięć.

Aby uniknąć ciemnych pęknięć, należy utrzymywać w sprawności system odpowietrzania i zmniejszyć prędkość lub ciśnienie wtrysku.

Pęknięcia włókien szklanych

Szorstkie i matowe pęknięcia powstają na skutek różnic skurczu lub przedwczesnego zestalania w formie materiału napełnionego włóknem szklanym.

Aby uniknąć pęknięć włókien szklanych, należy stosować krótsze włókna, zwiększyć temperaturę przetwórstwa lub temperaturę formy.

Pęknięcia srebrzyste

Wyglądają jak biało-siwa siateczka pęknięć.

Pęknięcia srebrzyste powstają na skutek:

- Wilgoć Pęknięcia powstają w kierunku odwrotnym do kierunku przepływu z powodu dużej zawartości wilgoci szczątkowej. Prawidłowe suszenie materiału pozwala na uniknięcie tego defektu.

- Powietrze Powietrze uwięzione w formie, którego nie udało się ewakuować z formy przed wypełnieniem. Powietrze dochodzi do powierzchni i zaczyna generować pęknięcia w kierunku przepływu, powodując pęknięcia srebrzyste.

Skok

Odległość między tylnym położeniem ślimaka i położeniem przednim ślimaka wtryskarki.

Skok roboczy ślimaka jest miarą ilości polimeru wtryskiwanego w cyklu wtryskiwania.

Suck back

Technika używana do usuwania polimeru z dyszy wtryskowych przez odsuwanie ślimaka od dyszy, zwana również dekompresją lub odciąganiem.

Przejście

Wyznacza przejście z jednej fazy do innej, np. przejście z fazy wypełniania do fazy pakowania.

Można przy tym zastosować jedną z wielu metod przejścia. Na przykład można zainicjować przejście wypełnianie-pakowanie, gdy czas wtrysku lub ciśnienia osiąga określoną wartość, gdy określony procent objętości jest wypełniony, lub gdy zostaną spełnione inne warunki.

Wytrzymałość na rozciąganie

Maksymalne naprężenie nominalne, jakie wytrzymuje materiał podczas rozciągania próbki materiału z obu końców w określonej temperaturze i z określoną prędkością rozciągania.

Mozaikowatość

Powtarzanie kształtu nad płaszczyzną, pokrywanie wszystkich regionów.

Zazwyczaj, używane są trójkąty, kwadraty i sześciokąty.

Przewodność cieplna

Prędkość, z jaką ciepło, w stopniach Celsjusza, jest przewodzone przez jednostkę długości, wyrażone w W/m. C

Przewodność cieplna jest to pomiar prędkości, z jaką ciepło jest rozpraszane w danym materiale. Pomiar jest prowadzony pod ciśnieniem atmosferycznym i w ustalonym zakresie temperatur przetwórstwa materiału.

Degradacja termiczna

Utrata jakości przez materiał, co przejawia się słabymi właściwościami mechanicznymi.

Degradacja termiczna następuje, jeśli tworzywo w baryłce zostanie ogrzane do zbyt wysokiej temperatury, prędkość ślimaka jest zbyt duża, lub dysze wtryskarka mają zbyt wąskie średnice.

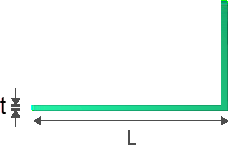

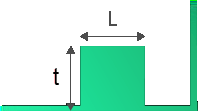

Krótki i gruby

Termin używany do określenia geometrii innych, niż cienkie i długie elementy.

Elementy cienkościenne mają wyraźnie określoną grubość (t), która musi być znacznie mniejsza, niż wymiar poprzeczny części (L). Wartość (t) podzielona przez (L) jest znacznie mniejsza niż 1 (t/L <<1).

Ten wzór ten jest prawdziwy dla części krótkich i grubych o dużym obszarze, które nie spełniają tego warunku.

Hałas

Powodowany przez problemy w procesie formowania, występuje pod koniec fazy prędkości, gdy ciśnienie wtrysku jest zbyt wysokie.

Nadmierny hałas urządzenia może doprowadzić do uszkodzenia urządzenia.

Przetwornik

Mechaniczne lub elektryczne urządzenie do pomiaru wartości. Przekazuje zmierzoną wartość do rejestratora lub do urządzenia umożliwiającego pomiar mierzonej wartości z wartością wymaganą.

Temperatura przejścia

Temperatura krzepnięcia, w której następuje przejście polimeru między stanem płynnym i stałym.

Temperatura przejścia temperatura odpowiada temperaturze zeszklenia (Tg) dla polimerów amorficznych oraz temperaturze krystalizacji (Tc) dla polimerów semikrystalicznych.

Kanał wlewowy trapezowy

Kanały wlewowe używane zamiast kanałów okrągłych, gdy ucięcie kanałów z obu stron linii podziału stwarza problemy.

Kanały wlewowe trapezowe są używane w formach trójpłytowych i formach dwupłytowych wraz z prowadnicami i suwakami.

Przepływ turbulentny

Typ przepływu występujący, gdy ciecz (np. woda) przepływa przy silnym odchylaniu od kierunku przepływu i przy dużej prędkości.

Przepływ turbulentny występuje, gdy liczba Reynoldsa przekracza 4000. Niska liczba Reynoldsa wskazuje przepływ laminarny.

Przepływ niezrównoważony

Typ przepływu występujący, gdy płynne tworzywo całkowicie wypełnia jedne ścieżki przepływu w formie, zanim wypełni inne ścieżki.

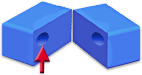

Podcięcie

Obszar zamknięty w modelu, którego nie można wypchnąć z formy.

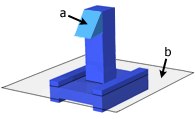

Obszary te wymagają prowadnic i suwaków, które zazwyczaj działają w kierunku prostopadłym do segmentów matrycy i stempla, ponieważ obszary te są oddzielone. Na przykładowym rysunku przekrój oznaczony jako a jest podcięciem, natomiast przekrój oznaczony jako b jest płaszczyzną podziału.

Niedolew

Występuje, gdy powierzchnie czołowe strumieni stykają się z obu stron, co powoduje chwilowe wstrzymanie przepływu, wystarczające jednak do zestalenia się warstwy polimeru. Polimer płynie z jednej strony, następnie zmienia kierunek i płynie między zestalonymi warstwami.

Wówczas warstwy ponownie zostają upłynnione na skutek ogrzewania ścinającego. Taki przepływ w odwrotnym kierunku powoduje niską jakość wypraski, osłabienie właściwości mechanicznych i defekty powierzchni.

Aby uniknąć takich defektów, należy zrównoważyć wszystkie ścieżki przepływu, aby wszystkie obszary formy były wypełniane jednocześnie.

Przepływ jednokierunkowy

Przepływ w jednym kierunku, z prostą powierzchnią czołową strumienia, w czasie fazy wypełniania.

Przepływ jednokierunkowy jest korzystny, ponieważ podwyższa właściwości mechaniczne i jakość wypraski. Położenie wtrysku polimeru określa przepływ jednokierunkowy.

Zawór

Komponent systemu gorącokanałowego.

Tworzywo podawane jest z wlewów z kanału wlewowego przez płytę stempla do gniazda wypraski. Każdy wlew jest wyposażony w pręt, który można przesunąć do przodu, aby odciąć przepływ przez kanał. Otwarcie wlewu następuje tuż po tym, gdy płynne tworzywo wpłynie w dane położenie. Niewielki spadek ciśnienia w systemie gorących kanałów jest również zabezpieczony dzięki przewężce. W efekcie uzyskuje się niższe ciśnienie wypełniania i zmniejszenie liczba linii łączenia strug w części z tworzywa sztucznego.

Skok ślimaka

Odległość między tylnym położeniem ślimaka i położeniem zmiany sterowania prędkością/ciśnieniem we wtryskarce.

Prędkość ślimaka jest to stosunek ogólnej prędkości skoku do prędkości sterowania.

Zmiana sterowania prędkością/ciśnieniem

Położenie ślimaka zmienia się w czasie zmiany sterowania prędkością ślimaka w fazie wypełniania na sterowanie ciśnieniem ślimaka w fazie pakowania.

Kanał wentylacyjny

Mały kanał na końcu ścieżki przepływu, umożliwiający ucieczkę powietrza ze stempla.

Odpowietrzanie

Pomocnicza modyfikacja formy, umożliwiająca ucieczkę spułapkowanego powietrza.

Gdy powietrze jest spułapkowane w stemplu, może wystąpić sczernienie i przypalenie powierzchni.

Lepkość

Miara oporu przepływu materiału wewnątrz formy.

Wskaźnik lepkości

Lepkość materiału przy współczynniku ścinania równym 1000 1/s i w określonej temperaturze.

Na przykład VI(240)125 oznacza, że materiał wykazuje lepkość równą 125 Pa.s przy współczynniku ścinania równym 1000 1/s i w temperaturze 240C.

Wskaźnik lepkości jest używany w celu porównania lepkości różnych materiałów.

Model lepkości

Zależność zmiennych, wpływających na lepkość.

Lepkość polimerów zależy od temperatury, ciśnienia i współczynnika ścinania. Istnieje kilka modeli matematycznych, które można użyć do opisu lepkości.

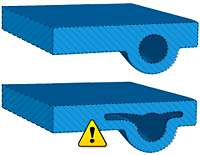

Luki

Defekt z tworzywa sztucznego spowodowany odciąganiem warstw tworzywa od środka wypraski podczas chłodzenia.

Luki powoduje skurcz materiału podczas chłodzenia wypraski. Jeśli wypraska jest przeźroczysta, luki stanowią defekt kosmetyczny. Jeśli luka ma duże rozmiary, stanowi również wadę strukturalną.

Aby wyeliminować luki, należy stosować odpowiednie ciśnienie w stemplu w fazie pakowania.

Wypaczenie

Wypaczenie jest defektem wypraski powodowanym przez niejednorodną zmianę naprężeń wewnętrznych.

Linia łączenia strug

Jeśli w fazie wypełniania nastąpi zetknięcie dwóch lub więcej ścieżek przepływu, wypraska ma wówczas gorsze właściwości mechaniczne, a na powierzchni widoczne są linie łączenia strug.

Otwory lub korki umieszczone w części z tworzywa sztucznego, liczne przewężki lub zmiany grubości ścianek wypraski, gdzie może nastąpić zawieszenie, sprzyjają powstawaniu linii łączenia strug. Jeśli powierzchnie czołowe różnych strumieni ulegną ochłodzeniu przed zetknięciem, nie połączą się dobrze ze sobą, co może spowodować pogorszenie właściwości mechanicznych wypraski. Może również pojawić się linia, karb lub zmiana koloru.

Jakość linii łączenia strug zależy od typu materiału, rodzaju i ilości napełniaczy, ciśnienia i temperatury na linii łączenia strug.

Przenieś linie łączenia strug do obszarów, gdzie właściwości mechaniczne i wygląd mają mniejsze znaczenie. Linie łączenia strug mogą być przemieszczone w wyprasce przez zmianę:

- Położenie i wymiary przewężki

- Grubość ścian

Analiza jakości połączeń (wskaźnik Wire-sweep)

Wartość, która reprezentuje siłę wytwarzaną przez przepływ tworzywa przez kanały w zintegrowanym obwodzie; parametr nazywany jest również indeksem Wire-sweep.

Wskaźnik Wire-sweep jest sumą czasów przepływu (pomiar lepkości) przez każdy punkt siatki w modelu. Wynik jest dzielony przez liczbę punktów siatki.

Wskaźnik Wire-sweep jest wysoki w regionach modelu, w których występują przewody, wskazujące na potencjalne miejsce uszkodzenia przewodu.

Ponieważ lepkość zależy od temperatury, współczynnika ścinania i szybkości sieciowania, użytkownik może zmniejszyć wartość wskaźnika, zmieniając wartości wymienionych zmiennych.

Wkładka formująca

Oprogramowanie definiuje szkic matrycy i stempla.

Zerowe położenie ślimaka

Położenie ślimaka możliwie najbardziej wysunięte do przodu.

Ślimak jest w zerowym położeniu, gdy jego koniec styka się z baryłką lub zatrzymuje wtryskarkę.