探测 WCS 参考

“探测周期”是在零件上确立零点的一个机床工艺,也可用于执行零件检查。

“制造”>“检验”>“探测”>“探测 WCS”![]()

可以探测零件模型或毛坯体。通过选择要探测的几何特征或点,将会选择相应的探测周期并且更新可用的选项。

探测周期可用于查找不同的位置:

- 单轴探测

- 角点探测

- 块中心探测

- 矩形型腔中心探测

- 圆形凸柱中心探测

- 圆形孔中心探测

- 具有中心圆盘的矩形和圆形型腔

- 在 2 个壁/面之间

指定公差以确认毛坯上的几何特征或零件模型的位置和尺寸是否在公差范围内。例如,检查是否使用了正确的毛坯或零件以及是否已将其正确加载。如果位置或尺寸超出公差范围,指示 CNC 机床停止加工,并在控制器上显示一条消息。

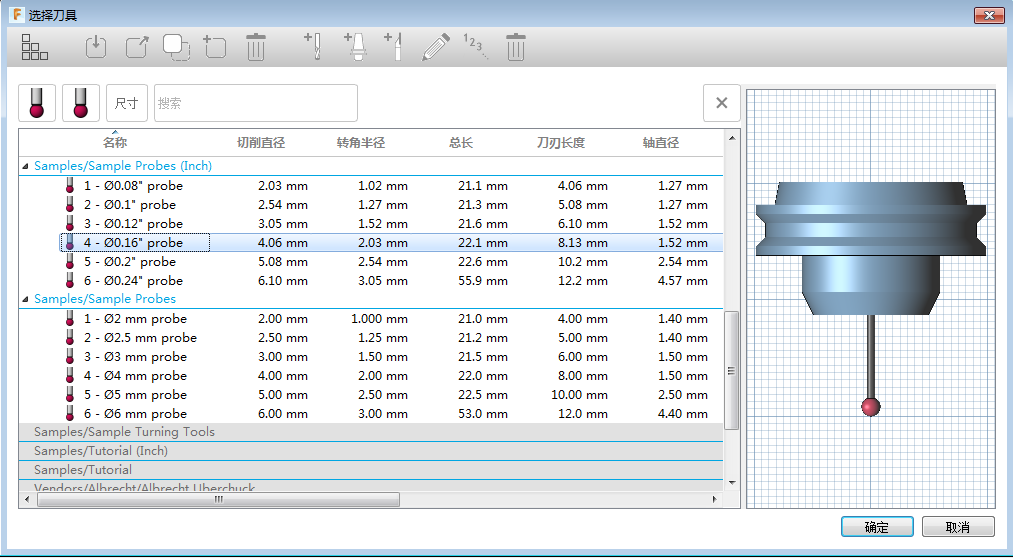

“探头”对话框包含四个选项卡:“刀具”、“形状”、“高度”和“设置”。这些选项卡包含您可能会在任何刀具路径中找到的许多相同参数。

刀具

单击“选择”并向下滚到到“样例/样例探头”库以选择探头,然后单击“确定”。

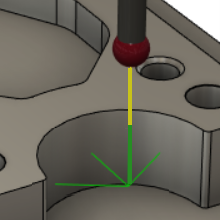

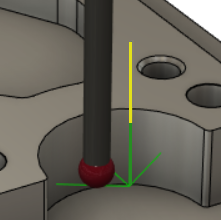

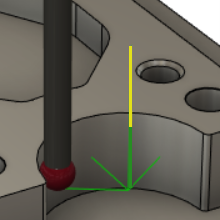

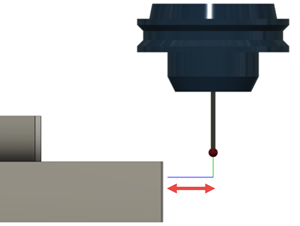

连接进给速率

定义探头在连接移动期间(在探头导入而后接触零件之前和之后执行)的速度。连接移动在画布上以黄色显示。

导入进给速率

定义探头在引导移动期间(在探头接触零件之前和之后执行)的速度。引导移动在画布上以绿色显示。

如果将探头设置为执行两次接触,第一次接触以“导入进给速率”执行,随后的第二次接触以“测量进给速率”执行。

测量进给速率

定义探头在测量移动期间(即探头接触零件时)的速度。

如果将探头设置为执行两次接触,第一次接触以“导入进给速率”执行,随后的第二次接触以“测量进给速率”执行。

探测模式

可以选择从零件“模型”或“毛坯”中选择面。选择选项将随着您的选择而变化。

选择一面墙壁可创建单轴探测功能。选择顶面可以提供其他探测选项。您选择的面确定了可执行的探测周期的类型。请记住,您不在“形状”选项卡上也能选择面。

探测曲面 - 模型

报告从模型中选择的面的数量。您的选择将决定要执行的探测类型。

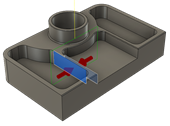

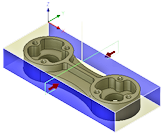

选定面和“探测类型”选项的示例:

|

|

| 单个曲面(显示了 Z 曲面) | 成一定角度的单个曲面(显示了沿 Y 轴的角度) |

|

|

| 转角(显示了 XY 外转角) | 通道(显示了 Y 通道) |

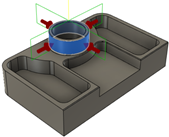

|

|

| 壁(显示了 X 壁) | 凸柱(显示了 XY 圆形凸柱) |

|

|

| 孔(显示了 XY 圆形孔) | 不完整孔和凸柱(显示了 XY 圆形不完整孔) |

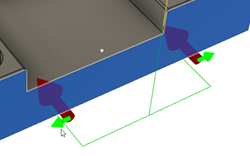

更改不完整孔上点位置的示例。

如果要探测您在模型上单击的确切点,请选择“使用选择点”。

探测毛坯曲面 - 毛坯

报告从毛坯中选择的面的数量。您的选择将决定要执行的探测类型。

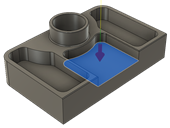

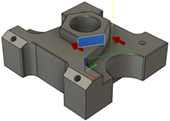

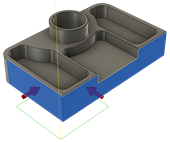

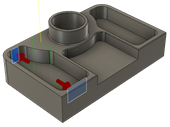

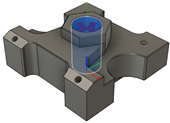

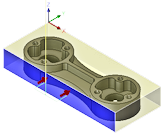

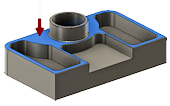

选定面和“探测类型”选项的示例:

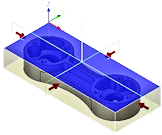

|

|

| 为毛坯中心选择了顶面(显示了 XY 矩形凸柱) | 为毛坯转角选择了两个垂直壁(显示了 XY 外转角) |

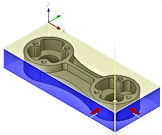

|

|

| 选择了 X 或 Y 单壁(显示了 Y 曲面) | 选择了 X 或 Y 单壁(显示了沿 Y 轴的角度) |

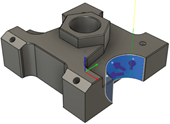

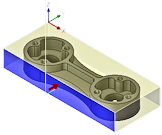

|

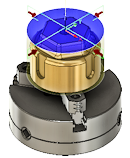

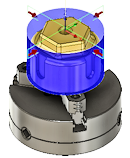

|

| 为凸柱中心选择了顶面(显示了 XY 圆形凸柱) | 为凸柱中心选择了圆柱面(显示了 XY 圆形凸柱) |

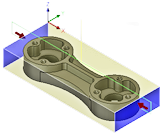

|

|

| 为 X 块中心选择了 X 方向上的两个相对壁(显示了 X 壁) | 为 Y 块中心选择了 Y 方向上的两个相对壁(显示了 Y 壁) |

使用选择点

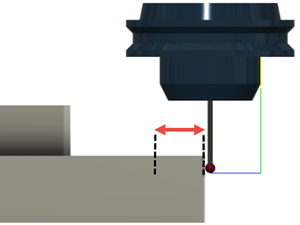

选择该选项后,将强制在选定曲面上拾取的实际点处进行探测。一个红色的箭头将会显示所选的点。

探测类型

基于您的选择,显示可用的探测周期。“探测模式”和面选择将决定可执行的探测类型。

进刀

输入值,以指定与探测器开始向曲面进刀的曲面法线的距离。默认情况下,“进刀”为探测器直径的两倍。

间距

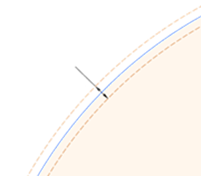

设置当从选定面计算角度时点之间的探测间距。

超程

输入一个值以指定探头可以移动超过预期接触点并且仍记录测量值的最大距离。

如果在此距离没有进行接触,则探测器会返回无效的测量值。

公差

模型或毛坯上所测量的几何特征的可接受“位置”、“尺寸”或“角度”偏差值。这些双边公差是位置、尺寸或角度可相对于其标称值在公差范围内变化的量。

例如,当探测凸柱特征的直径时,尺寸公差可以被视为围绕实际直径的最小和最大直径带。对于直径为 15 毫米的凸柱,公差为 0.1 毫米表示直径必须介于 14.9 到 15.1 毫米之间。

如果测量的几何特征超出公差范围,您可以使用“操作”选项卡上的“离开位置”、“错误尺寸”和“偏斜”选项指示 CNC 机床停止加工并在控制器上显示消息。

高度

探测器的不同高度。

安全高度

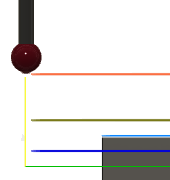

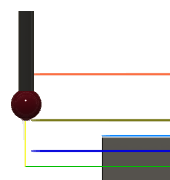

刀具沿其路径移动到探测起点的第一个高度,在完成处理后,探头将返回到该点。可以相对于毛坯、模型、其他参考或用户所选的位置定义该位置。高度显示为橙色。

“从”定义“安全高度”的参考:

- 退刀高度:相对于“退刀高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边或面的增量偏移。

- 探测曲面顶部:相对于所选最低曲面的顶部的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

“偏移”是相对于“从”选项的位移。输入一个值,或者在画布上拖动该橙色圆环。

退刀高度

设置“安全高度”和“底部高度”位置之间的中间高度,在探测移动之间使用。如果探测周期需要探测多个位置,那么这是指探头在两次探测之间移至的高度。高度显示为深绿色。

“从”定义“退刀高度”的参考:

- 安全高度:相对于“安全高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边或面的增量偏移。

- 探测曲面顶部:相对于所选最低曲面的顶部的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

“偏移”是相对于“从”选项的位移。输入一个值,或者在画布上拖动该深绿色圆环。

底部高度

确定真正的探测深度。该位置是至探头的接触点的高度,而不是探头尖的底部。默认情况下,球形(球)类型的探头将向上偏移其半径那么长的距离。高度显示为蓝色。

“从”定义“底部高度”的参考:

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于模型中所选点(顶点)、边或面的增量偏移。

- 探测曲面顶部:相对于所选最低曲面的顶部的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

“偏移”是相对于“从”选项的位移。输入一个值,或者在画布上拖动该蓝色圆环。

WCS

控制驱动此探测操作的坐标系。

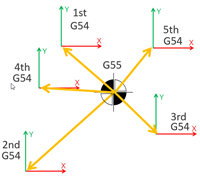

替代驱动 WCS

选择该选项后,将从其他坐标系(WCS 覆盖)驱动到在设置中定义的坐标系(WCS 偏移)。

此探测操作的 WCS 覆盖不会更新,但后续加工操作的 WCS 偏移将更新。这将锁定探测的坐标系。

为多个零件更新 WCS 偏移 (1=G54) 但未更改 WCS 覆盖 (2=G55) 的示例。

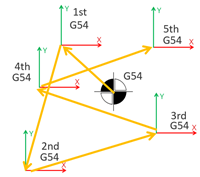

取消选择此项后,将从与设置中定义的坐标系相同的坐标系(WCS 偏移)驱动探测。

此探测操作和后续加工操作的 WCS 偏移将更新。

为多个零件更新 WCS 偏移 (1=G54) 的示例。

WCS 覆盖

驱动此探测操作的坐标系的编号。该数字与特定 G 代码匹配,该代码由后处理器定义。

要更新的 WCS

设置中的坐标系数量(WCS 偏移),将根据此探测操作的结果进行更新。该数字与特定 G 代码匹配,该代码由后处理器定义。

离开位置

选择该选项后,会指示 CNC 机床停止加工,并在几何特征的位置超出公差范围时在控制器上显示一条消息。

错误尺寸

选择该选项后,会指示 CNC 机床停止加工,并在几何特征的尺寸超出公差范围时在控制器上显示一条消息。

偏斜

选择该选项后,会指示 CNC 机床停止加工,并在几何特征的角度超出公差范围时在控制器上显示一条消息。

打印结果

选择该选项后,CNC 机床的控制器上会显示探测结果。结果也可以输出到机床生成的结果文件,该文件可以导入到 Fusion 中。

默认情况下,使用增量编号系统来区分结果。特征编号是递增的,而零件代号不是。该编号方法适用于探测单个零件上的多个面时。

选择“增量零部件”以便在重置特征编号时递增结果中的零件代号。当探测多个零件上的同一面时,此选项很有用。