Profil 2D – Référence

Utilisé pour programmer les machines 2 axes sans outils rotatifs. Cela inclut l’usinage au jet d’eau, au laser, au plasma et par électro-érosion (EDM).

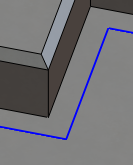

Fabrication > Fabrication > Découpe > Profil 2D ![]()

La trajectoire d’outil Profil 2D (anciennement Jet d’eau) sert à programmer les machines sans outils rotatifs. L’axe de la broche découpe la pièce soit à l’aide d’un flux d’eau abrasive, soit par la chaleur, sous la forme d’un laser ou d’une torche à plasma. Il s’agit généralement d’un contour 2 axes sur une feuille de matériau. Ce matériau peut être divers ( fine plaque de tôle, pierre ou céramique, par exemple).

Coupe au laser : processus de découpe thermique qui rompt le métal en le faisant fondre ou par vaporisation, grâce à la chaleur d’un faisceau laser. Le processus peut être réalisé avec un gaz qui facilite l’enlèvement de matière fondue et vaporisée. Peut également être utilisé pour la gravure. Méthode la plus précise. Largeur de trait la plus petite.

Coupe au jet d’eau : rompt les métaux et autres matériaux à l’aide d’un flux d’eau à haute vitesse et à haute pression, auquel un composant abrasif a été ajouté. Pour former le jet, l’eau est forcée à travers un orifice de petit diamètre sous pression (de 30 000 à 60 000 psi). À ces pressions, l’eau érode rapidement de nombreux matériaux, agissant comme une lame de scie. Peut également être utilisé pour la gravure. La coupe est précise. La largeur de trait est modérée.

Coupe au plasma : processus consistant à rompre un matériau conducteur grâce au chauffage électrique d’un gaz à une température très élevée pour ioniser ses atomes. Le gaz plasma s’écoule dans une chambre et il est chauffé et ionisé par un courant électrique. Ce courant s’étend entre l’électrode et la buse, ou la pièce de travail. Cette méthode est la moins précise. La largeur de trait est plus grande.

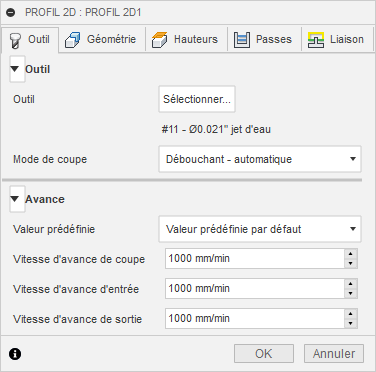

Paramètres de l’onglet Outil

Paramètres de l’onglet Outil

Outil

Sélectionnez un outil approprié dans la bibliothèque d’outils.

![]()

Vous pouvez limiter les types d’outils affichés à l’aide des filtres.

![]()

Pour créer un outil, utilisez l’icône Nouveau jet d’eau/plasma/laser. Certaines options de la trajectoire d’outil dépendent du type d’outil/de buse que vous sélectionnez.

Mode de coupe

Modifie les paramètres de sortie de coupe, selon le type de machine et le post-processeur sélectionné. Utilisez ce paramètre pour les machines dotées de tables de « qualité » internes, afin de déterminer les avances de coupe appropriées en fonction du matériau à découper. Les options Graver et Vaporiser permettent également de modifier la qualité de l’usinage. Certains de ces termes peuvent s’appliquer aux paramètres spécifiques des fabricants de machines. Ces modes ne sont pas disponibles pour toutes les machines. Le post-processeur peut alors générer une erreur et échouer.

- Débouchant – automatique : cette option octroie plus de contrôle au post-processeur. Il peut modifier les paramètres en fonction de la taille du contour (zone, périmètre) ou d’autres informations incorporées dans des paramètres spéciaux de la trajectoire d’outil. Il s’agit du paramètre par défaut.

- Débouchant – haute qualité : découpe la matière avec la plus haute qualité de coupe, mais le processus peut être plus lent.

- Débouchant – qualité moyenne : découpe la matière avec une qualité de coupe intermédiaire.

- Débouchant – basse qualité : découpe la matière avec la qualité de coupe la plus basse, mais le processus peut être plus rapide.

- Graver : crée une marque visible sur la surface, mais sans la couper, en contrôlant la puissance du jet, ainsi que la vitesse d’avance. Avec cette option, la géométrie correspond à l’axe central de la trajectoire d’outil, sans compensation de la largeur de l’outil de coupe.

- Vaporiser : cette option est couramment utilisée lors de la coupe au laser pour supprimer le revêtement en plastique qui se trouve souvent sur l’acier inoxydable. Le revêtement est d’abord soumis à la vaporisation via une première opération avec des paramètres de laser spécifiques, puis la matière est découpée lors d’une deuxième opération.

Contrôle qualité

Ce paramètre de menu déroulant détermine si les vitesses d’avance sont contrôlées par le programme ou par la machine, via le post-processeur.

L’option Usinage avec avances redéfinit la sortie sur la vitesse d’avance sélectionnée par l’utilisateur. L’option Usinage qualité redéfinit la sortie pour qu’elle puisse accéder aux tables de calcul de vitesse d’avance des machines. Certaines machines utilisent des tables internes pour déterminer les vitesses d’avance en fonction de la qualité de finition requise (mode de coupe), de l’épaisseur de matériau et du type de matériau.

- Usinage avec avances : les vitesses d’avance sont définies par l’utilisateur, dans l’onglet Outil.

- Usinage qualité : la sortie est redéfinie pour permettre l’accès aux tables de calcul de vitesse d’avance des machines. Certaines machines utilisent des tables internes pour déterminer la vitesse de coupe en fonction de la qualité de finition requise (mode de coupe), de l’épaisseur de matériau et du type de matériau.

Vitesse d’avance de coupe

Avance utilisée dans les mouvements de coupe.

Vitesse d’avance d’entrée

Avance utilisée lors de l’entrée dans un mouvement de coupe.

Vitesse d’avance de sortie

Avance utilisée lors de la sortie d’un mouvement de coupe.

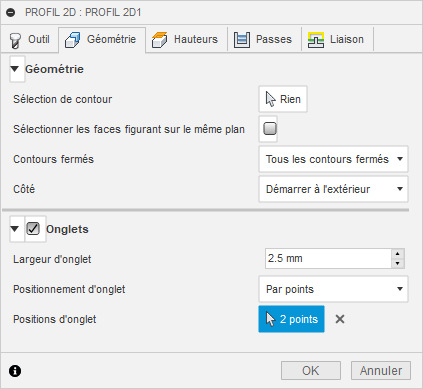

Paramètres de l’onglet Géométrie

Paramètres de l’onglet Géométrie

Sélections de contours

Cliquez sur ce bouton pour sélectionner les faces et le ou les profils de contour. Les arêtes contiguës sont automatiquement chaînées. Si vous sélectionnez une face, vous pouvez utiliser les options de contour fermé ci-dessous pour filtrer les sélections de contours fermés internes ou externes. Vous pouvez également sélectionner des esquisses directement dans l’arborescence du navigateur.

Contours

Utilisez ce filtre pour sélectionner des contours ouverts ou fermés dans une sélection de faces.

- Tous les contours : permet de sélectionner tous les contours de la face sélectionnée.

- Contours ouverts : permet de sélectionner uniquement les contours ouverts de la face sélectionnée.

- Contours fermés : permet de sélectionner uniquement les contours fermés de la face sélectionnée.

Contours fermés

Si une face est sélectionnée, vous pouvez trier les contours fermés que vous souhaitez usiner.

- Tous les contours fermés sélectionnés : les limites des contours fermés internes et externes seront sélectionnées.

- Contours fermés externes sélectionnés : les limites des contours fermés externes seront sélectionnées.

- Contours fermés internes sélectionnés : les limites des contours fermés internes seront sélectionnées.

Côté

Utilisez ce paramètre pour décaler le contour vers l’intérieur ou vers l’extérieur par rapport à la géométrie d’esquisse ou à l’arête d’origine. Vous pouvez l’utiliser pour effectuer une gravure le long de l’arête d’un profil. Elle vous permet de spécifier un décalage par rapport à la direction de compensation latérale sélectionnée ou encore d’inverser la direction de décalage de compensation.

Si le paramètre Mode de coupe de l’onglet Outil est défini sur Graver, la compensation latérale est définie par défaut sur Centre. La modification du paramètre Côté ne fonctionne pas si la compensation latérale est définie sur Gauche ou Droite.

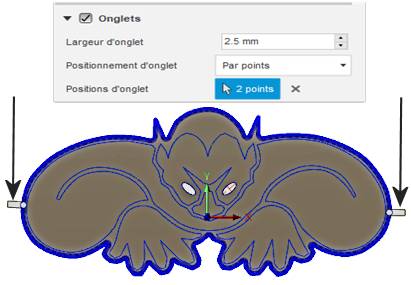

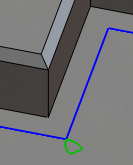

Onglets

Les onglets permettent de bien fixer la pièce à la feuille jusqu’à ce que tous les processus d’usinage soient terminés. Dans de nombreux cas, il suffit de secouer la feuille, une fois le processus terminé, pour décrocher les petits onglets. Le nombre et la taille des onglets utilisés dépendent du type et de l’épaisseur du matériau usiné. Lors de l’usinage des contours intérieurs, un onglet permet d’éviter que les résidus basculent et que la buse de coupe de la machine soit endommagée.

- Largeur d’onglet : largeur de l’onglet que vous voulez créer.

- Positionnement d’onglet :

- Par distance : vous pouvez définir la distance entre les onglets en spécifiant une valeur numérique explicite.

- Par points : vous pouvez sélectionner des points le long de la trajectoire de contour pour spécifier les positions des onglets souhaitées.

- Distance d’onglet : spécifiez une valeur de distance si l’option Par distance est sélectionnée.

|

|

| L’option Par points vous permet de sélectionner autant d’emplacements d’onglets que vous le souhaitez. | Les onglets restants s’affichent dans la trajectoire d’outil simulée. |

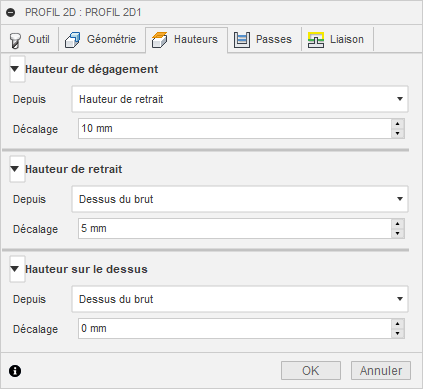

Paramètres de l’onglet Hauteurs

Paramètres de l’onglet Hauteurs

Hauteur de dégagement

La hauteur de sécurité correspond à la première hauteur que l’outil atteint sur son chemin en direction du début de la trajectoire d’outil.

Hauteur de dégagement

Hauteur de dégagement

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Hauteur supérieure : décalage incrémentiel par rapport à la hauteur supérieure.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas du brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionné(s) : décalage incrémentiel à partir d’un contoursélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage de hauteur de dégagement

Le paramètre Décalage de hauteur de dégagement est appliqué. Il est défini par rapport à la hauteur de dégagement sélectionnée dans la liste déroulante ci-dessus.

Hauteur de rétraction

La hauteur de rétraction spécifie la hauteur qu’atteint l’outil avant la passe de coupe suivante. Elle doit être définie sur une valeur supérieure à celle des paramètres Hauteur d’avance et Haut. La hauteur de rétraction s’utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur de rétraction

- Hauteur de dégagement : décalage incrémentiel par rapport à la hauteur de dégagement.

- Hauteur supérieure : décalage incrémentiel par rapport à la hauteur supérieure.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas du brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionné(s) : décalage incrémentiel à partir d’un contoursélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage de la hauteur de rétraction

Le paramètre Décalage de la hauteur de rétraction est appliqué. Il est défini par rapport à la hauteur de rétraction sélectionnée dans la liste déroulante ci-dessus.

Hauteur supérieure

La hauteur supérieure définit la hauteur qui décrit le haut de la coupe. Elle doit être définie sur une valeur supérieure à celle du paramètre Bas. La hauteur supérieure s’utilise conjointement avec le décalage ultérieur pour définir la hauteur.

Hauteur supérieure

- Hauteur de dégagement : décalage incrémentiel par rapport à la hauteur de dégagement.

- Hauteur de rétraction : décalage incrémentiel par rapport à la hauteur de rétraction.

- Haut du modèle : décalage incrémentiel par rapport au haut du modèle.

- Bas du modèle : décalage incrémentiel par rapport au bas du modèle.

- Dessus du brut : décalage incrémentiel par rapport au dessus du brut.

- Bas du brut : décalage incrémentiel par rapport au bas du brut.

- Contour(s) sélectionné(s) : décalage incrémentiel à partir d’un contoursélectionné sur le modèle.

- Sélection : décalage incrémentiel par rapport à un point (sommet), une arête ou une face sélectionnés dans le modèle.

- Origine (absolue) : décalage absolu par rapport à l’origine définie soit dans la posage, soit dans l’orientation de l’outil dans le cadre de l’opération en cours.

Décalage dessus de brut

Le paramètre Décalage dessus de brut est appliqué. Il est défini par rapport à la hauteur supérieure sélectionnée dans la liste déroulante ci-dessus.

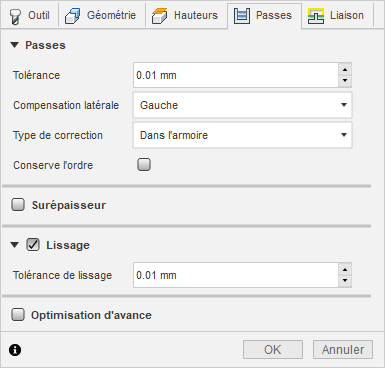

Paramètres de l’onglet Passes

Paramètres de l’onglet Passes

Tolérance

La tolérance d’usinage correspond à la somme des tolérances utilisées pour la génération des trajectoires d’outil et la triangulation de la géométrie. Il convient d’ajouter les éventuelles tolérances de filtrage supplémentaires à cette valeur pour obtenir la valeur de tolérance totale.

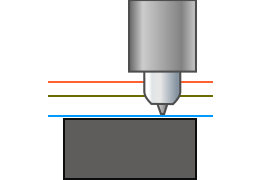

Tolérance large de 0,100

Tolérance stricte de 0,001

Le mouvement de traçage de contour des machines CNC est contrôlé à l’aide des commandes de ligne G1 et d’arc G2 G3. Pour s’adapter à ce comportement, Fusion calcule de manière approximative les trajectoires d’outils de spline et de surface en leur appliquant une linéarité. De nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée sont ainsi créés. La précision de l’adéquation entre la trajectoire d’outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d’outil s’approche de la forme nominale de la spline ou de la surface.

Surcharge de données

Il peut s’avérer tentant d’avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s’accompagnerait de certains inconvénients : augmentation de la durée de calcul des trajectoires d’outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts. Les deux premiers points posent peu de problème, car Fusion exécute rapidement les calculs et la plupart des systèmes modernes disposent d’au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l’émission de la commande servo suivante.

Compensation latérale

Détermine comment décaler la coupe par rapport à l’arête sélectionnée. La gauche et la droite sont toujours définies par rapport à la direction de coupe.

- Gauche : compensation à gauche de l’arête sélectionnée.

- Droite : compensation à droite de l’arête sélectionnée.

- Centre : place la tête de coupe directement sur l’arête sélectionnée.

L’option Gauche permet de compenser la tête en l’éloignant de l’arête, conformément à ces règles.

- Pour une coupe extérieure, avec une sélection en chaîne dans le sens horaire.

- Pour une coupe intérieure, avec une sélection en chaîne dans le sens trigonométrique.

Pour modifier la direction de découpe, vous devez définir la direction de compensation sur Droite.

Type de compensation

Indique le type de compensation. Détermine l’emplacement à partir duquel la largeur de trait/la position de la tête est calculée.

- Dans l’ordinateur : la position de la tête est calculée par le programme, en fonction du diamètre du trait et de la direction de compensation latérale. Le résultat du post-traitement contient la position compensée pour découper la pièce aux bonnes dimensions. L’ordinateur compense la largeur du trait.

- Dans l’armoire : la position de la tête est générée sous la forme de coordonnées réelles de la chaîne sélectionnée. La compensation n’est pas calculée. Au lieu de cela, des codes de compensation sont générés pour permettre à l’opérateur de définir la valeur de décalage via le contrôle de la machine-outil. Le contrôle machine compense la largeur du trait.

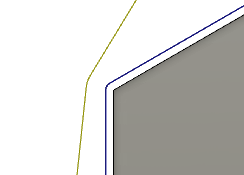

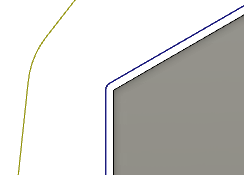

Mode coin extérieur

Lors de l’usinage des coins extérieurs, il peut s’avérer nécessaire d’éviter de se déplacer autour des coins afin de les laisser parfaitement nets.

Le paramètre Mode Coin extérieur permet d’usiner les coins extérieurs de trois manières différentes.

Le paramètre Mode Coin extérieur apparaît uniquement comme option quand le type de compensation est défini sur Dans l’ordinateur.

|

|

|

| Rouler autour du coin | Conserver l’angle vif | Conserver l’angle vif avec contour fermé |

| Le contact avec le coin est maintenu tout au long du mouvement. | La trajectoire d’outil se poursuit jusqu’à un coin à point unique, perdant ainsi temporairement le contact avec la matière. | Semblable à l’option Conserver l’angle vif, mais de plus, une sortie et une entrée horizontales sont effectuées au niveau du coin. |

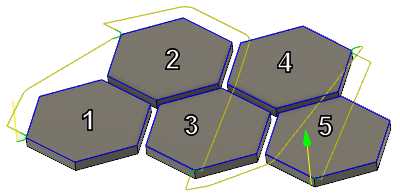

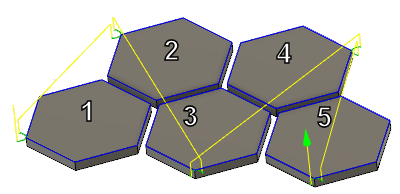

Conserver l’ordre

Si cette option est activée, les chaînes/fonctions sont usinées dans l’ordre dans lequel elles ont été sélectionnées. Sinon, le programme optimise l’ordre de coupe.

Par défaut, les trajectoires d’outils Profil 2D sont toujours optimisées pour usiner d’abord à l’intérieur des limites (résidus), puis à l’extérieur des limites. Cette méthode évite que la pièce ne s’échappe et ne bouge lorsqu’une deuxième ou une troisième coupe est effectuée sur la même pièce.

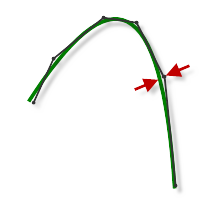

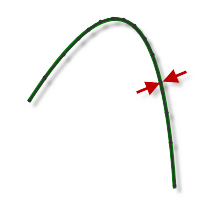

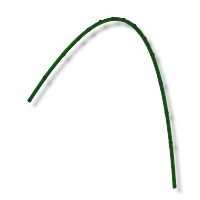

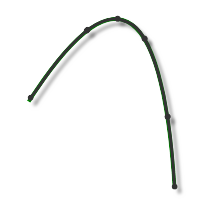

Lissage

Lisse la trajectoire d’outil en supprimant des points et des arcs d’ajustement en trop dans la mesure du possible et dans la plage de tolérance de filtrage donnée.

Lissage désactivé

Lissage activé

Le lissage permet de réduire la taille du code sans sacrifier la précision. Le principe du lissage est le suivant : les lignes colinéaires sont remplacées par une seule ligne et les lignes multiples des zones incurvées par des arcs tangents.

Les effets du lissage peuvent être considérables. La taille du fichier de code G peut être réduite de moitié, voire plus. La machine fonctionnera plus rapidement et de manière plus fluide, et la finition de surface aura un meilleur aspect. La proportion de réduction du code dépend de la façon dont la trajectoire d’outil se prête au lissage. Le filtrage fonctionne bien pour les trajectoires d’outil situées essentiellement sur un plan principal (XY, XZ ou YZ), telles que les trajectoires parallèles. En revanche, les autres types, comme les crêtes en 3D, sont moins réduits.

Tolérance de lissage

Indique la tolérance du filtre de lissage.

Le lissage donne des résultats optimaux lorsque la tolérance (c’est-à-dire la précision avec laquelle la trajectoire linéarisée initiale est générée) est supérieure ou égale à la tolérance de lissage (ajustement de l’arc de ligne).

Optimisation Avance

Indique que l’avance doit être réduite au niveau des coins.

Changement de direction maximal

Précise le changement angulaire maximal autorisé avant la réduction de l’avance.

Rayon d’avance réduite

Indique le rayon minimal autorisé avant la réduction de l’avance.

Distance d’avance réduite

Spécifie la distance de réduction de l’avance avant un coin.

Vitesse d’avance réduite

Indique l’avance réduite à appliquer dans les coins.

Coins intérieurs uniquement

Activez cette option pour réduire uniquement l’avance sur les coins intérieurs.

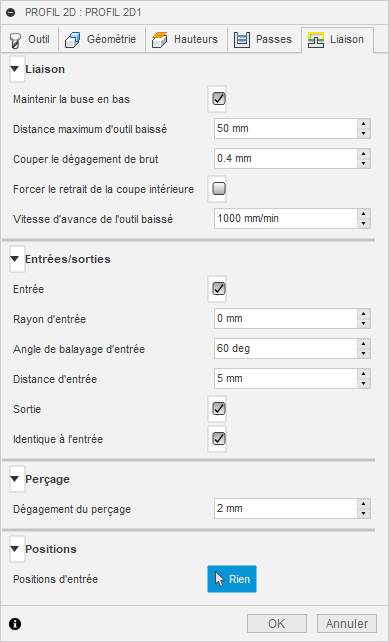

Paramètres de l’onglet Liaison

Paramètres de l’onglet Liaison

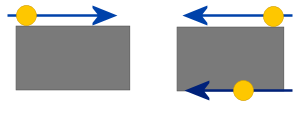

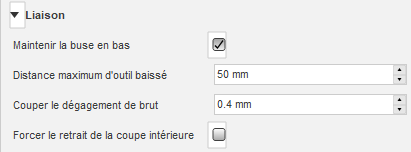

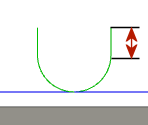

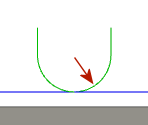

Liaison – Maintenir la buse en bas

Ces options peuvent être utilisées pour éviter les retraits et les zones déjà coupées.

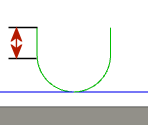

Distance outil baissé maximum

Distance parcourue à laquelle les retraits ne sont plus nécessaires.

La distance entre les coupes est inférieure à 4". La tête reste baissée à la hauteur supérieure.

La distance entre les coupes est supérieure à 4". La tête se rétracte à la hauteur de dégagement.

Toute distance inférieure entraînera le retrait de la tête vers le plan de dégagement. Une valeur plus élevée vous permet de maintenir la tête baissée à la hauteur supérieure.

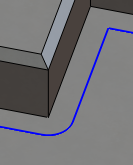

Couper le dégagement de brut

Dégagement de l’arête de la pièce coupée pour les mouvements rapides.

|

|

| Distance de dégagement rapide de l’arête : 0,04" | Distance de dégagement rapide de l’arête : 0,2" |

Lorsque la tête reste baissée à la hauteur supérieure, ce dégagement évite les profils qui ont été découpés. Il s’agit d’un dégagement XY jusqu’à l’arête la plus proche, lors d’un mouvement rapide entre les coupes avec la tête baissée.

Forcer le retrait de la coupe intérieure

Cochez cette case à cocher pour forcer le retrait pour tous les mouvements contenus dans un modèle de pièce.

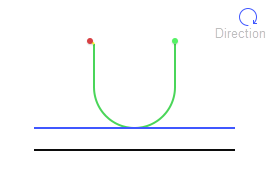

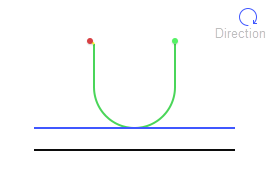

Entrées/sorties – Entrée

Permet d’effectuer un raccordement de contour en entrée du profil.

Le mouvement d’entrée/de sortie permet d’effectuer un raccordement en entrée du profil de la pièce. Sans ce type de raccordement, une marque pourrait subsister au niveau du point de départ.

Rayon d’entrée

Indique le rayon à appliquer aux mouvements d’entrée.

Le raccordement à rayon permet d’obtenir une transition lisse en entrée de la coupe.

Angle de balayage d’entrée

Indique l’angle de balayage de l’arc d’entrée.

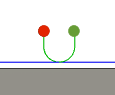

|

|

| Angle de balayage de 90 degrés | Angle de balayage de 45 degrés |

Distance d’entrée linéaire

Indique la longueur du mouvement d’entrée linéaire. Requis si vous utilisez la compensation de la fraise sur la machine.

Longueur d’entrée linéaire

Sortie

Permet d’effectuer un raccordement de contour en sortie du profil.

Le mouvement d’entrée/de sortie permet d’effectuer un raccordement en sortie du profil de la pièce. Sans ce type de raccordement, une marque pourrait subsister au niveau du point de départ.

Identique à l’entrée

Lorsque cette option est activée, les valeurs de sortie doivent être identiques aux valeurs d’entrée.

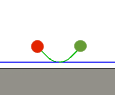

|

|

| Sortie identique à l’entrée | Sortie différente de l’entrée |

Distance de sortie linéaire

Indique la longueur du mouvement de sortie linéaire.

Requis si vous utilisez la compensation de la fraise sur la machine.

Rayon de sortie

Indique le rayon à appliquer aux mouvements de sortie.

Le raccordement à rayon permet d’obtenir une transition lisse en sortie de la coupe.

Angle de balayage de sortie

Indique l’angle de balayage de l’arc de sortie.

|

|

| Angle de balayage de 90 degrés | Angle de balayage de 45 degrés |

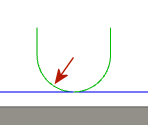

Perçage

Le paramètre Dégagement du perçage vous permet de spécifier une distance par rapport au profil de la pièce, pour percer le matériau en toute sécurité, avant de commencer le contour. Cette valeur est ajoutée aux valeurs de distance d’entrée.

Positions d’entrée

Sélectionnez la géométrie à proximité de l’emplacement auquel vous souhaitez faire passer l’outil.