Qualité du maillage

Lorsque vous évaluez l’adéquation d’un maillage, prenez en compte les caractéristiques suivantes :

- Ordre des éléments : deux paramètres d’ordre des éléments différents sont disponibles dans Fusion :

- Linéaire : les éléments linéaires ont des nœuds aux angles uniquement et ils ont des arêtes droites. Un élément tétraédrique linéaire possède quatre faces triangulaires, six arêtes et quatre nœuds.

- Parabolique : les éléments paraboliques possèdent des nœuds d’angle et un nœud supplémentaire au milieu de chaque arête. Un élément tétraédrique parabolique comporte dix nœuds (quatre nœuds de coin et six nœuds de milieu d’arête).

- Éléments de maillage courbés : cette amélioration est possible uniquement pour les éléments paraboliques. Lorsque cette option est activée, les éléments situés le long des faces incurvées possèdent des arêtes incurvées. Cette fonction permet de placer les noeuds du milieu sur la surface réelle de la face incurvée. En d'autres termes, les noeuds du milieu ne doivent pas nécessairement se trouver sur une ligne droite qui relie les noeuds d'angle. Les éléments de maillage courbés se conforment plus précisément le long de la géométrie incurvée, ce qui améliore la précision de la simulation.

- Rapport de forme : il existe plusieurs méthodes pour définir et calculer le rapport de forme d’un élément. La méthode la plus simple consiste à diviser la longueur d’arête la plus longue par la longueur la plus courte. Un élément idéal a un rapport de forme de 1. Les éléments dont le rapport de forme dépasse 10 doivent être évités dans les zones de contraintes critiques et ne doivent représenter qu’un faible pourcentage du volume total. Parfois, en particulier lorsque la géométrie est complexe, les rapports de forme peuvent aller jusqu’à 40. Tant que ces éléments de qualité inférieure ne sont pas situés dans des zones de contraintes critiques, ils peuvent être tolérables.

Si vous spécifiez une taille d'élément importante pour un modèle avec des fonctions relativement petites, des éléments de rapport de forme élevé sont générés le long des petites fonctions. Des arêtes courtes sont nécessaires pour se conformer aux petits objets, mais d'autres arêtes sont longues en raison de la taille d'élément spécifiée. De même, une pièce fine avec une taille de maillage de surface élevée contient des éléments solides présentant un rapport de forme élevé. Dans de tels cas, vous pouvez réduire la taille des éléments globalement ou localement pour améliorer les rapports de forme.

- Rapport de taille de maillage adjacent : mesure du taux de transition entre les petits éléments d’une zone localisée et la taille globale la plus grande. La plupart des routines de maillage, y compris celle de Fusion, effectuent automatiquement une transition progressive entre les petits et les grands éléments.

- Nombre d’éléments en fonction de l’épaisseur : en général, les pièces soumises à des contraintes de flexion (pliage) doivent avoir au moins quatre éléments dans l’épaisseur de la pièce. Cette règle s’applique aux éléments linéaires. Plusieurs éléments sont nécessaires pour représenter raisonnablement la magnitude de contrainte de tension variable et inversée dans l'épaisseur. Lorsque vous utilisez des éléments paraboliques, deux éléments dans l'épaisseur produisent des résultats similaires (en raison des noeuds supplémentaires entre les sommets de coin).

Pour les pièces fines, il est souvent difficile d'obtenir un maillage suffisamment dense pour satisfaire à cette recommandation. Vous pouvez utiliser l'affinement du maillage local pour réduire la taille de l'élément uniquement dans les zones critiques. De cette manière, vous pouvez obtenir le nombre recommandé d'éléments sans produire de nombre total d'éléments extrême.

Toutes les pièces fines ne nécessitent pas plusieurs éléments dans l'épaisseur pour obtenir une précision acceptable. Si la contrainte est principalement due à la traction ou à la compression des contraintes de membrane (et non aux contraintes de flexion), un élément dans l'épaisseur peut être suffisant. Comparons les exemples suivants :

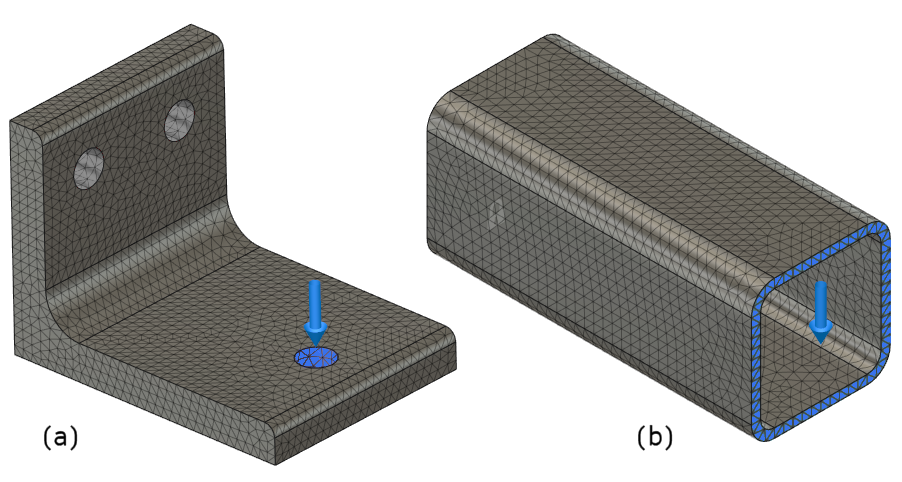

Figure 1 : dans quels cas plusieurs éléments sont-ils nécessaires dans l’épaisseur d’une pièce ?

Les deux pièces sont fixes à l’extrémité gauche et une force est appliquée vers le bas, ce qui produit un pli. Dans la partie horizontale de l'angle, la Pièce (a), la contrainte de traction s'inverse dans l'épaisseur de la pièce. La surface supérieure est en tension et la surface inférieure en compression. Dans de tels cas, il faut au moins quatre éléments linéaires ou paraboliques dans l'épaisseur pour capturer correctement le gradient de contrainte.

Dans la Pièce (b), les parois supérieure et inférieure du tube carré ne subissent qu'une légère modification de l'épaisseur de la contrainte de traction. La paroi supérieure est en tension et la paroi inférieure en compression. Pour les éléments situés le long des deux parois latérales, la contrainte passe progressivement de la contrainte de traction à la compression lorsque vous vous déplacez du haut vers le bas. Dans ce cas, un élément linéaire simple dans l'épaisseur suffit. Le gradient de contrainte dans l’épaisseur est minimal et il n’y a pas d’inversion de contrainte.