Punto di riferimento WCS: riferimenti

I cicli di indagine sono un processo macchina che stabilisce un punto zero su una parte e che possono anche essere utilizzati per ispezionare una parte.

Produzione > Ispezione > Ispezione > Ispezione per WCS ![]()

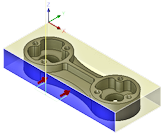

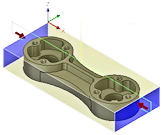

È possibile eseguire indagini sul modello della parte o sul corpo del materiale grezzo. Se si seleziona la lavorazione geometrica o il punto da sottoporre a indagine, viene selezionato il ciclo di indagine appropriato e le opzioni disponibili vengono aggiornate.

I cicli di indagine possono essere utilizzati per trovare varie posizioni:

- Indagine sull'asse singolo

- Indagine sull'angolo

- Indagine sul centro di un blocco

- Indagine sul centro di una cavità rettangolare

- Indagine sul centro di una bugna circolare

- Indagine sul centro di un foro circolare

- Cavità rettangolari e circolari con isole

- Tra due pareti/facce

Specificare le tolleranze per verificare che la posizione e le dimensioni delle lavorazioni geometriche sul materiale grezzo standard o sul modello della parte non siano fuori tolleranza. Ad esempio, è possibile verificare che vengano utilizzati il materiale grezzo standard o la parte corretti e che siano stati caricati correttamente. Indicare alla macchina CNC di interrompere la lavorazione e visualizzare un messaggio sul controller se le posizioni o le dimensioni sono fuori tolleranza.

La finestra di dialogo Ispezione contiene quattro schede: Utensile, Geometria, Altezze e Impostazioni. Queste schede contengono molti degli stessi parametri che si trovano talvolta per qualsiasi percorso di lavorazione.

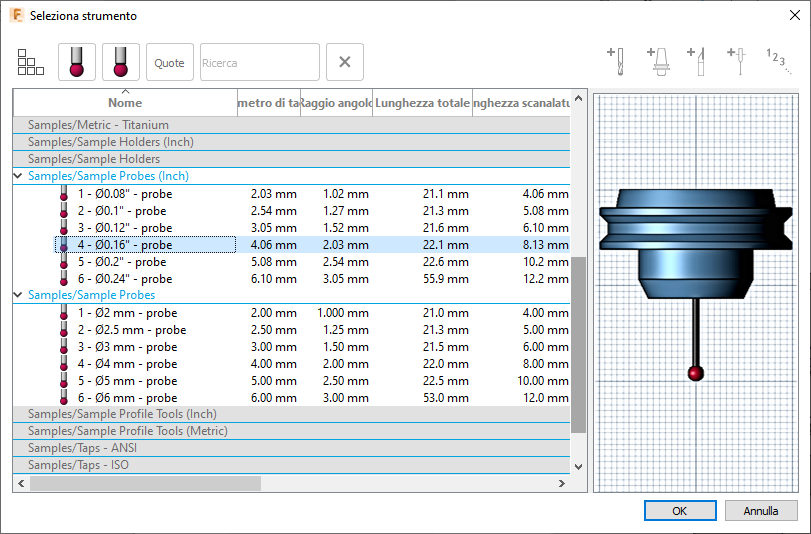

Utensile

Fare clic su Seleziona e scorrere verso il basso fino alla libreria Esempi/punti di indagine di esempio per selezionare un punto di indagine, quindi fare clic su OK.

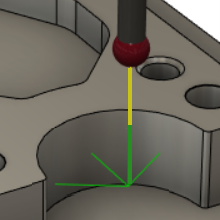

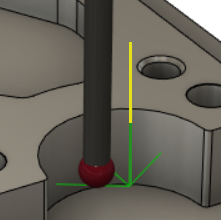

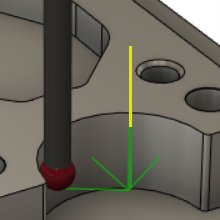

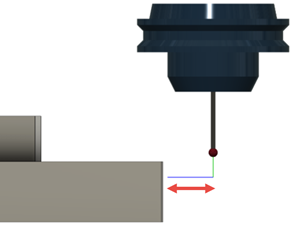

Velocità delle giunzioni

Definisce la velocità del punto di indagine durante i movimenti di collegamento, che sono eseguiti prima e dopo che il punto di indagine entra e poi tocca la parte. I movimenti di giunzione vengono visualizzati in giallo nell'area grafica.

Velocità svincolo in entrata

Definisce la velocità del punto di indagine durante i movimenti di svincolo, che vengono eseguiti prima e dopo che il punto di indagine tocca la parte. I movimenti di svincolo vengono visualizzati in verde nell'area grafica.

Se il punto di indagine è impostato per eseguire due tocchi, il primo contatto è alla velocità svincolo in entrata e il secondo contatto è alla velocità di misurazione.

Velocità di misurazione

Definisce la velocità del punto di indagine durante i movimenti di misurazione, ovvero quando il punto di indagine tocca la parte.

Se il punto di indagine è impostato per eseguire due tocchi, il primo contatto è alla velocità svincolo in entrata e il secondo contatto è alla velocità di misurazione.

Modalità punto di indagine

Consente di scegliere se selezionare le facce dal Modello o dal Materiale grezzo della parte. Le opzioni di selezione cambiano in base alla scelta.

La selezione di una parete crea una funzione di indagine per un asse singolo. Se si seleziona la faccia superiore, è possibile che vengano visualizzate opzioni di indagine aggiuntive. Le facce selezionate determinano il tipo di ciclo di indagine che è possibile eseguire. Tenere presente che non è necessario trovarsi all'interno della scheda Geometria per selezionare una faccia.

Superficie/i sonda - Modello

Indica il numero di Facce selezionate dal modello. La selezione determina il tipo di ispezione da eseguire.

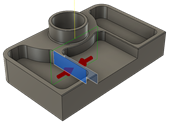

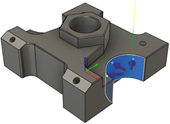

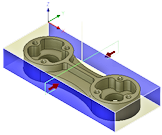

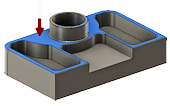

Esempi di facce selezionate e opzioni Tipo di sonda:

|

|

| Superfici singole (Superficie Z visualizzata) | Superfici singole ad angolo (Angolo lungo asse Y visualizzato) |

|

|

| Angoli (Esterno XY visualizzato) | Canali (Canale Y visualizzato) |

|

|

| Pareti (Parete X visualizzata) | Bugne (Bugna circolare XY visualizzata) |

|

|

| Fori (Foro circolare XY visualizzato) | Fori e bugne parziali (Foro parziale circolare XY visualizzato) |

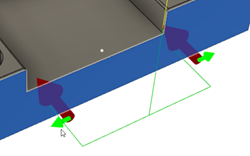

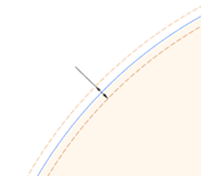

Esempio di modifica della posizione dei punti su un foro parziale.

Se si desidera eseguire l'ispezione nel punto esatto selezionato con il mouse, scegliere Utilizza punto di selezione.

Superfici materiale grezzo della sonda - Materiale grezzo

Indica il numero di Facce selezionate dal materiale grezzo standard. La selezione determina il tipo di ispezione da eseguire.

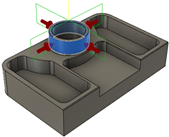

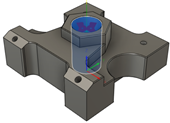

Esempi di facce selezionate e opzioni Tipo di sonda:

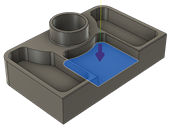

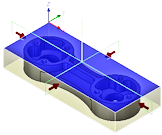

|

|

| Faccia superiore selezionata per il centro materiale grezzo (Bugna rettangolare XY visualizzata) | Due pareti perpendicolari selezionate per Angolo materiale grezzo (Angolo esterno XY visualizzato) |

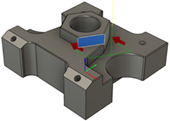

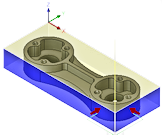

|

|

| Parete singola X o Y selezionata (Superficie Y visualizzata) | Parete singola X o Y selezionata (Angolo lungo asse Y visualizzato) |

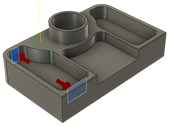

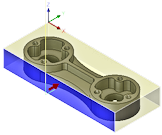

|

|

| Faccia superiore selezionata per centro della bugna (Bugna circolare XY visualizzata) | Selezione faccia cilindrica per centro della bugna (Bugna circolare XY visualizzata) |

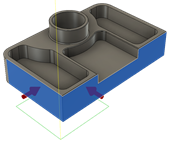

|

|

| Due pareti opposte in X per centro del blocco X (Parete X visualizzata) | Due pareti opposte in Y per centro del blocco Y (Parete Y visualizzata) |

Utilizza punto di selezione

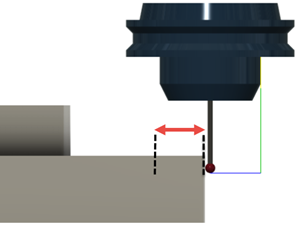

Se abilitata, forza l'ispezione sul punto effettivo selezionato sulla superficie selezionata. Una freccia rossa mostra il punto selezionato.

Tipo di sonda

Mostra i cicli di ispezione disponibili in base alla selezione. La Modalità sonda e la selezione della faccia determinano il tipo di ispezione che è possibile eseguire.

Avvicinamento

Immettere un valore per specificare la distanza dalla perpendicolare alla superficie a cui la sonda inizia ad avvicinarsi alla superficie. Per default, il valore Avvicinamento è il doppio del diametro della sonda.

Spaziatura

Imposta la spaziatura del punto di indagine tra i punti quando si calcola un angolo dalla faccia selezionata.

Extracorsa

Immettere un valore per specificare la distanza massima oltre la quale il punto di ispezione può spostarsi rispetto al punto di contatto previsto e continuare a registrare una misurazione.

Se non viene eseguito alcun contatto entro questa distanza, la sonda restituisce una misurazione non valida.

Tolleranze

Il valore di scostamento accettabile in Posizione, Dimensioni o Angolo della lavorazione geometrica misurata sul modello o sul materiale grezzo. Queste tolleranze bilaterali indicano di quanto possono variare la posizione, le dimensioni o gli angoli rispetto ai valori nominali per essere ancora considerate entro la tolleranza.

Ad esempio, quando si esegue l'ispezione del diametro di una lavorazione sporgenza, la tolleranza delle dimensioni può essere considerata come una banda di diametro minimo e massimo intorno al diametro effettivo. Una tolleranza di 0,1 mm per una bugna di diametro 15 mm, significa che il diametro deve essere compreso tra 14,9 e 15,1 mm.

Se la lavorazione geometrica misurata è fuori tolleranza, è possibile utilizzare le opzioni Fuori posizione, Dimensione errata e Obliqua nella scheda Azione per segnalare alla macchina CNC di interrompere la lavorazione e visualizzare un messaggio sul controller.

Altezze

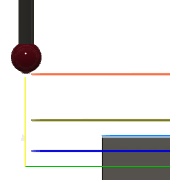

Le diverse altezze per la sonda.

Altezza passaggio

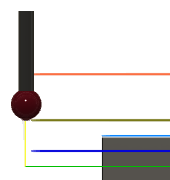

La prima altezza verso cui si muove l'utensile lungo il percorso verso l'inizio del punto di indagine e il punto in cui ritorna quando il processo è terminato. Questa posizione può essere definita facendo riferimento al materiale grezzo, al modello, ad un altro riferimento o ad una posizione selezionata dall'utente. L'altezza è mostrata in arancione.

Da definisce il riferimento per l'Altezza passaggio:

- Altezza di Retrazione: offset incrementale da Altezza di Retrazione.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Parte superiore superficie di ispezione: offset incrementale dalla parte superiore della superficie più bassa selezionata.

- Origine (assoluto): offset assoluto dall’Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset è uno spostamento riferito alla selezione Da. Immettere un valore o trascinare l'anello arancione nell'area grafica.

Altezza di Retrazione

Consente di impostare un'altezza intermedia tra le posizioni Altezza passaggio e Altezza parte inferiore, utilizzate tra i movimenti di ispezione. Se il ciclo di ispezione deve indagare diverse posizioni, questa è l'altezza a cui si sposta la sonda tra le operazioni di ispezione. L'altezza è visualizzata in verde scuro.

Da definisce il riferimento per l'Altezza di Retrazione:

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza parte inferiore: offset incrementale da Altezza parte inferiore.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Parte superiore superficie di ispezione: offset incrementale dalla parte superiore della superficie più bassa selezionata.

- Origine (assoluto): offset assoluto dall’Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset è uno spostamento riferito alla selezione Da. Immettere un valore o trascinare l'anello verde scuro nell'area grafica.

Altezza parte inferiore

Determina la reale profondità di ispezione. Questa posizione rappresenta il punto di contatto della sonda, non la parte inferiore della punta della sonda. Per default, l'offset verso l'alto di un tipo di sonda sferica (a sfera) è sfalsato in base al suo raggio. L'altezza è mostrata in blu.

Da definisce il riferimento per l'Altezza parte inferiore:

- Altezza passaggio: offset incrementale da Altezza passaggio.

- Altezza di Retrazione: offset incrementale da Altezza di Retrazione.

- Parte superiore modello: offset incrementale da Parte superiore modello.

- Parte inferiore modello: offset incrementale da Parte inferiore modello.

- Parte superiore materiale grezzo: offset incrementale da Parte superiore materiale grezzo.

- Parte inferiore materiale grezzo: offset incrementale da Parte inferiore materiale grezzo.

- Selezione: offset incrementale da un Punto (vertice), Spigolo o Faccia selezionati sul modello.

- Parte superiore superficie di ispezione: offset incrementale dalla parte superiore della superficie più bassa selezionata.

- Origine (assoluto): offset assoluto dall’Origine definita in Setup o Orientamento utensile all'interno dell'operazione specifica.

Offset è uno spostamento riferito alla selezione Da. Immettere un valore o trascinare l'anello blu nell'area grafica.

WCS

Controlla quale sistema di coordinate determina l'operazione di ispezione.

Sostituisci Guida WCS

Quando è selezionata, l'ispezione è guidata da un sistema di coordinate differente (Sostituzione WCS) rispetto a quello definito nell'impostazione (Offset WCS).

La Sostituzione WCS per questa operazione di ispezione non viene aggiornata, ma viene aggiornato l'Offset WCS per le operazioni di lavorazione successive. Questa operazione blocca il sistema di coordinate per l'ispezione.

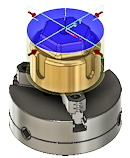

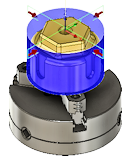

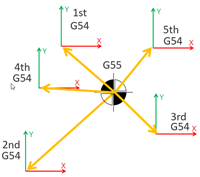

Esempio di Offset WCS (1=G54) aggiornato, ma nessuna modifica per Sostituzione WCS (2=G55) per più parti:

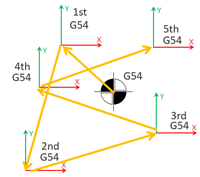

Quando questa opzione è deselezionata, l'ispezione viene guidata dallo stesso sistema di coordinate definito nel setup (Offset WCS).

L'Offset WCS per questa operazione di ispezione e le successive operazioni di lavorazione vengono aggiornate.

Esempio di Offset WCS (1=G54) aggiornato per più parti.

Sostituzione WCS

Il numero del sistema di coordinate che determina questa operazione di ispezione. Il numero corrisponde ad un G-Code specifico, definito dal post-processor.

WCS da aggiornare

Il numero del sistema di coordinate nell'impostazione (Offset WCS), che verrà aggiornato in base ai risultati di questa operazione di ispezione. Il numero corrisponde ad un G-Code specifico, definito dal post-processor.

Fuori posizione

Se questa opzione è selezionata, segnala alla macchina CNC di interrompere la lavorazione e visualizzare un messaggio sul controller quando la posizione della lavorazione geometrica è fuori tolleranza.

Dimensione errata

Se questa opzione è abilitata, segnala alla macchina CNC di interrompere la lavorazione e visualizzare un messaggio sul controller quando le dimensioni della lavorazione geometrica sono fuori tolleranza.

Obliqua

Se questa opzione è abilitata, segnala alla macchina CNC di interrompere la lavorazione e visualizzare un messaggio sul controller quando l'angolo della lavorazione geometrica è fuori tolleranza.

Risultati di stampa

Quando questa opzione è selezionata, visualizza i risultati dell'indagine sul controller della macchina CNC. I risultati possono anche essere inviati ad un file dei risultati generato dalla macchina, che può essere importato in Fusion.

Per default, i risultati vengono separati mediante un sistema di numerazione incrementale. Il numero della lavorazione viene incrementato, a differenza del numero della parte. Questa opzione è utile quando si esegue un'ispezione su più facce di una singola parte.

Selezionare Incrementa componente per incrementare il numero della parte nei risultati reimpostando il numero di lavorazione. Questa opzione è utile quando si esegue un’ispezione ispezione della stessa faccia su più parti.